Изобретение относится к обработке металлов давлением, а именно к устройствам для накатки зубчатых профилей при изготовлении, например, зубчатых колес, звездочек цепных передач и других подобных деталей.

Цель изобретения - повышение качества изделий.

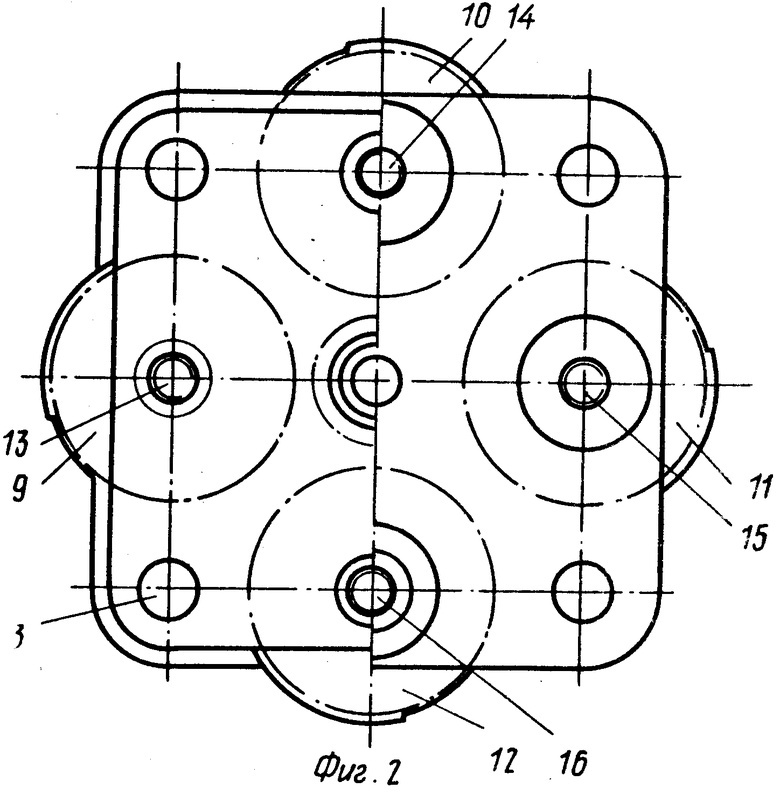

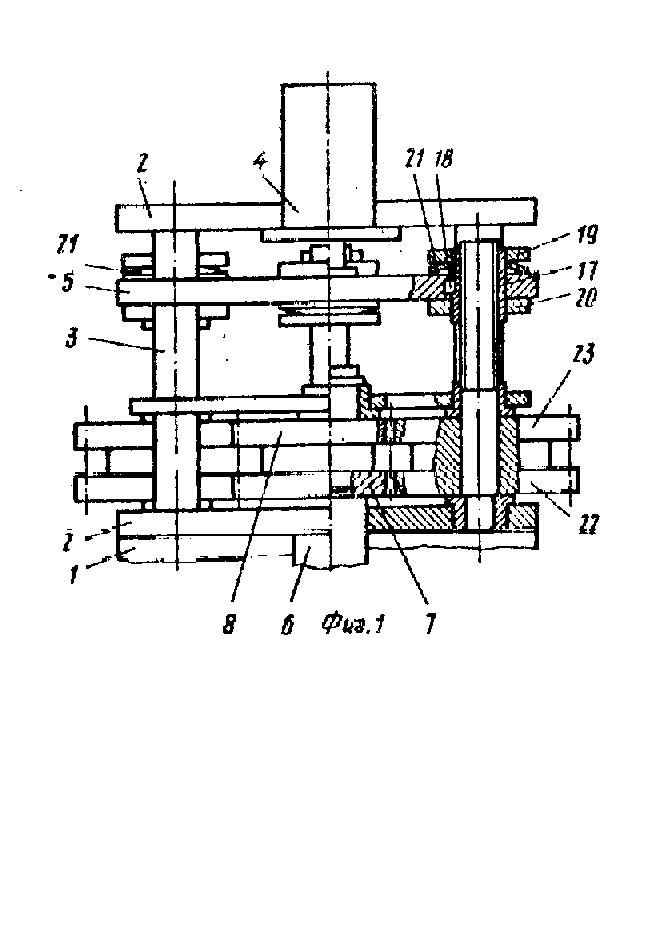

На фиг. 1 изображено устройство для накатки зубчатых колес, общий вид; на фиг. 2 - то же, вид сверху.

Поставленная цель достигается за счет повышения точности изготовления зубьев путем обеспечения натяга в зацеплении по разноименным боковым поверхностям рабочего профиля зубьев и заготовки.

Устройство содержит корпус 1, состоящий из верхней и нижней плит 2, скрепленных распорными стойками 3, силовой орган, например, в виде гидроцилиндра 4, закрепленного на верхней плите 2 и связанного с подвижной плитой 5, центральный вал 6, на котором закрепляется заготовка 7 и который снабжен синхронизирующим колесом 8.

Вокруг центрального вала установлены накатники 9, 10, 11 и 12, закрепленные соответственно на валах 13, 14, 15 и 16. Верхняя часть каждого вала выполнена в виде несамотормозящегося винта. В подвижной плите 5 установлены с возможностью осевого перемещения относительно нее ведущие гайки 17 с резьбой, соответствующей резьбе винтовых участков валов 13-16. Гайки 17 предохраняются от проворота относительно плиты 5 шпонками 18, а осевое перемещение гаек 17 относительно плиты 5 ограничивают стопорные гайки 19 и 20.

Кроме того, гайки 17 подпружинены вдоль оси накатников в разные стороны, например, с помощью пружин 21, устанавливаемых на одних валах 13 и 15, над плитой 5, а на других валах 14 и 16 под плитой 5, что обеспечивает возможность прижатия в процессе рабочего хода подвижной плиты 5 зубьев накатников 9 и 11 к левым профилям зубьев синхронизирующего колеса 8, а зубьев накатников 10 и 12 к правым профилям зубьев синхронизирующего колеса 8. Каждый из накатников имеет по два зубчатых колеса - формирующее 22 и жестко соединенное с ним зубчатое колесо 23. Формирующие колеса выполнены с заходной частью для заготовки и имеют несколько секторов, рабочие радиусы которых постепенно увеличиваются вместе с высотой зубьев. Число зубьев колес 22 и 23 на каждом накатнике одинаковое. Синхронизирующее колесо 8 входит в зацепление с колесом 23 каждого из накатников.

Работает устройство следующим образом.

На центральном валу 6 закрепляют заготовку 7 (при этом формирующие колеса 22 обращены своими заходными частями к заготовке), затем при помощи силового органа (гидроцилиндр 4) перемещают вниз подвижную плиту 5 с ведущими гайками. При этом накатники 9-12 получают вращательное движение, вращается одновременно и центральный вал 6 с заготовкой 7. Накатники, будучи прижатыми и разноименными профилями зубьев синхронизирующего колеса 8, постепенно вдавливаются зубьями формирующего колеса 22 в заготовку и формируют на ней зубья. В заключительной калибрующей фазе накатки накатники формируют только определенные боковые разноименные поверхности, а именно накатники 9 и 11 накатывают левый боковой участок зубьев, а накатники 10 и 12 - правый боковой участок зубьев заготовки 7. При этом сопутствующие накатке погрешности кинематических цепей и самих накатников воспринимаются пружинами 21 без изменения положения рабочих зубьев накатников, подпружиненных к разноименным профилям зубьев синхронизирующего колеса. По окончании накатки накатники приходят в исходное положение, обработанная (накатанная) заготовка 7 после подъема плиты 5 заменяется новой (ненакатанной) заготовкой и цикл накатки повторяется снова. (56) Авторское свидетельство СССР N 892787, кл. В 21 Н 5/02, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для накатки для зубчатых профилей | 1989 |

|

SU1666256A1 |

| Устройство для размерной термомеханической обработки зубчатых колес | 1984 |

|

SU1244195A1 |

| Способ накатки зубчатых колес и устройство для его осуществления | 1984 |

|

SU1249769A1 |

| Стан для накатки зубчатых колес | 1979 |

|

SU856635A1 |

| Устройство для обработки деталей накаткой | 1990 |

|

SU1738442A1 |

| Зубопрокатный станок | 1979 |

|

SU812400A1 |

| Устройство для накатки профилей | 1981 |

|

SU963655A1 |

| Стан для накатки зубчатых колес | 1982 |

|

SU1183264A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

| Устройство для накатки зубчатых колес | 1989 |

|

SU1609522A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для накатки зубчатых профилей на изделиях типа зубчатых колес или звездочек цепных передач. Цель изобретения - повышение качества изделий. Устройство содержит корпус 1, состоящий из верхней и нижней плит 2, скрепленных распорными стойками 3, силовой гидроцилиндр 4, закрепленный на верхней плите 2 и связанный с подвижной плитой 5, центральный вал 6, на котором закрепляется заготовка 7, снабженный синхронизирующим колесом 8. Вокруг центрального вала 6 установлены накатники, закрепленные на валах. Верхняя часть каждого из валов накатников выполнена в виде несамотормозящего винта. В подвижной плите 5 установлены с возможностью осевого перемещения относительно нее ведущие гайки 17 с резьбой, соответствующей резьбе винтовых участков валов накатников. Гайки 17 предохраняются от проворота относительно плиты 5 шпонками 18, а осевое перемещение гаек 17 относительно плиты 5 ограничивают стопорные гайки 19 и 20. Кроме того, по меньшей мере у двух накатников гайки 17 подпружинены вдоль оси накатников в разные стороны, что обеспечивает возможность прижатия в процессе рабочего хода подвижной плиты 5 зубьев одних накатников к левым профилям зубьев синхронизирующего колеса, а зубьев других к правым профилям зубьев синхронизирующего колеса. 2 ил.

УСТРОЙСТВО ДЛЯ НАКАТКИ ЗУБЧАТЫХ КОЛЕС, содержащее корпус, установленные в нем с возможностью вращения центральный вал с синхронизирующим эталонным колесом и расположенные вокруг него рабочие валы с накатниками, снабженные приводом вращения, выполненным в виде винтовых пар, в которых винтами являются валы накатников, а гайки установлены в подвижной плите, имеющей возможность возвратно-поступательного движения от силового органа в направлении оси центрального вала, причем каждый накатник снабжен жестко соединенным с ним зубчатым колесом, зацепленным с синхронизирующим эталонным колесом, отличающееся тем, что, с целью повышения качества изделий, гайки привода вращения накатников установлены с возможностью осевого перемещения относительно подвижной плиты, а гайки по меньшей мере двух накатников подпружинены в противоположных направлениях.

Авторы

Даты

1994-02-28—Публикация

1985-08-01—Подача