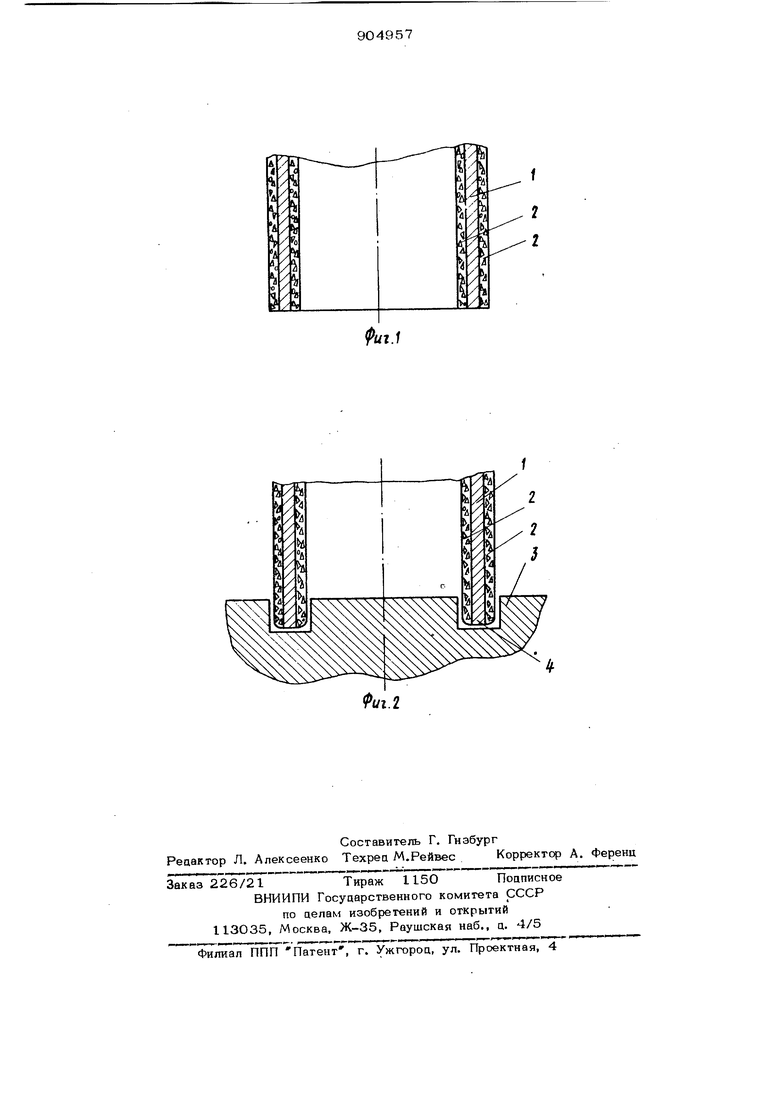

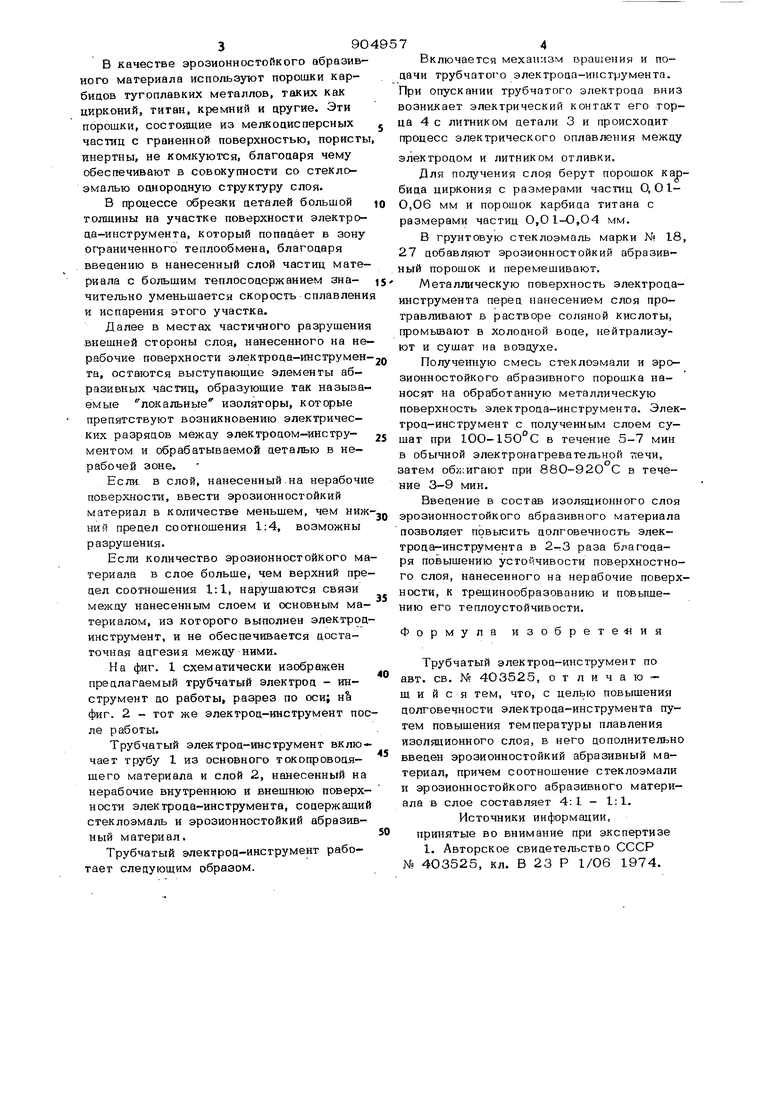

(54) ТРУБЧАТЫЙ ЭЛЕКТРОД-ИНСТРУМЕНТ Изобретение относится к электрофизическим и электрохимическим метоцам обработки, а именно к электродам-инструментам аля электроконтактной резки. По основному авт. св. № 403525, иавестен трубчатый электроа-инструмент для электроконтактной обрезки литых деталей от стояка 1 . На нерабочие внутреннюю и наружную поверхности этого трубчатого электродаинструмента нанесен защитный слой стек- лоэмали. В процессе отрезки деталей большой толщины .на участке гтоверхности электрода-инструмента, которая попадает в зону ограниченного теплообмена, происходит плавление и испарение стеклоэмали быстрее, чем износ трубчатого инструмен та в зоне обработки. При разрушении поверхностного слоя, даже частичном, происходит интенсивное разрушение основног Материала, из которого выполнен электро инструмент, так как дуга возникает в местах контакта нерабочей поверхности с разрезаемым материалом. В этих местах возникают оплавления, цуговой разряд сгановится нестабильным. Из-за нестабильности дугового разряда и вибрации электрода инструмента возникают короткие замыкания, которые приводят к неравномерному износу электрода-инструмента и ухудшению чистоты обрабатьюаемой поверхности. Такой электрод-инструмент не обладает достаточными эксплуатационными характеристиками, в частности долговечностью. Цель изобретения - повышение долговечности электрода-инструмента, путем повышения температуры плавления изоляционного слоя. Поставленная цель достигается тем, что слой, нанесенный на нерабочие поЬерхности электрода-инструмента, дополнительно содержит эрозионностой;{ий абразивный материал, причем соотношение стеклоэмали и эрозионное то йко г о абразивного материала в слое составляет 4:1 - 1:1. 390 В качестве эрозионностойкого абразивного материала используют порошки карбиаов тугоплавких металлов, таких как цирконий, титан, кремний и другие. Эти порошки, состоящие из мелкоцисперсных частиц с граненной поверхностью, пористы инертны, не комкуются, благоцаря чему обеспечивают в совокупности со стеклоэмалью оцнороаную структуру слоя. В процессе обрезки цеталей большой толщины на участке поверхности электрода-инструмента, который попадает в зону ограниченного теплообмена, благодаря введению в нанесенный слой частиц материала с большим теплосодержанием значительно уменьшается скорость сплавлени и испарения этого участка. Далее в местах частичного разрушения внешней стороны слоя, нанесенного на нерабочие поверхности электроца-инструмента, остаются выступаюш.ие элементы абразивных частиц, образующие так называемые локальные изоляторы, которые препятствуют возникновению электрических разрядов между электродом-инструментом и обрабатываемой деталью в нерабочей зоне. Если, в слой, нанесенный .на нерабочи поверхности, ввести эрозионностойкий материал в количестве меньшем, чем ниж 1:4, возможны НИИ предел соотношения разрушения. Если количество эрозионностойкого ма териала в слое больше чем верхний пре дел соотношения 1:1, нарушаются связи между нанесенным слоем и основным материалом, из которого выполнен электрод инструмент, и не обеспечивается достаточная адгезия между ними. На фиг. 1 схематически изображен предлагаемый трубчатый электрод - инструмент до работы, разрез по оси; н фиг. 2 тот же электрод-инструмент пос ле работы. Трубчатый электрод-инструмент включает трубу I из основного токопроводя- щего материала и слой 2, нанесенный на нерабочие внутреннюю и внешнюю поверхности электрода-инструмента, содержащий стеклоэмаль и эрозионностойкий абразивный материал. Трубчатый электрод-инструмент работает следующим образом. 7 Включается мехаи;1зм врагления и подачи трубчатого электрода-инструмента. При опускании трубчатого электрода вниз возникает электрический контакт его торца 4 с литником детали 3 и происходит процесс электрического оплавления между и литником отливки. электродом получения слоя берут порошок карс размерами частиц 0,01бида циркония с размерами О,Об мм и порошок карбида титана с размерами частиц О,01-О,04 мм. В грунтовую стеклоэмаль марки N« 18, 27 добавляют эрозионностойкий абразивный порошок и перемешивают. Металлическую поверхность электродаинструмента перед нанесением слоя протравливают в растворе соляной кислоты, промьюают в холодной воде, нейтрализуют и сушат на воздухе. Полученную смесь стеклоэмали и эрозионностойкого абразивного порошка наносят на обработанную металлическую поверхность электрода-инструмента. Электрод-инструмент с полученным слоем су- шат при 10О-150 С в течение 5-7 при 10О-150 С в течение 5-7 мин в обычной электронагревательной лечи, затем обжигают при 880-92О С в течение 3-9 мин. Введение в состав изоляционного слоя эрозионностойкого абразивного материала позволяет повысить долговечность электрода-инструмента в 2-3 раза благодаря повышению устойчивости поверхностного слоя, нанесенного на нерабочие поверхности, к трещинообразованию и повышению его теплоустойчивости. Формула изобрете«ия Трубчатый электрод-инструмент по авт. св. № 4О3525, отличающийся тем, что, с целью повышения долговечности электрода-инструмента путем повышения температуры плавления изолгшионного слоя, в него дополнительно введен эрозионностойкий абразивный материал, причем соотношение стеклоэмали и эрозионностойкого абразивного материала в слое составляет 4:I - 1:1. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 403525, кл. В 23 Р 1/06 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления режущих инструментов | 1983 |

|

SU1123789A1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ ОТ ПЫЛЕАБРАЗИВНОЙ ЭРОЗИИ | 2021 |

|

RU2769799C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1995 |

|

RU2089374C1 |

| Способ эмалирования внутренней поверхности металлической трубы | 1985 |

|

SU1289911A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ВХОДНЫХ КРОМОК ТУРБИННЫХ ЛОПАТОК | 1990 |

|

RU2030599C1 |

| Состав для защиты металла от окисления | 1980 |

|

SU876767A1 |

| ПАЯЛЬНЫЙ МАТЕРИАЛ | 2002 |

|

RU2223165C1 |

| Способ защиты лопасти воздушного винта от эрозионного и абразивного износа (варианты) | 2024 |

|

RU2825901C1 |

| Способ исследования процесса электроконтактной обработки | 1980 |

|

SU931340A1 |

| СПОСОБ УПРОЧЕНИЯ ПОВЕРХНОСТИ ВЕРХНЕЙ ЧАСТИ ПЕРА ТУРБИННОЙ ЛОПАТКИ | 2003 |

|

RU2241123C1 |

Авторы

Даты

1982-02-15—Публикация

1980-05-20—Подача