Известны устройства для подгоики под иоминал керамических дисковых конденсаторов постоянной емкости, содержащие внбробункер, узел шлифовки, контрольно-измерительный блок, узел ориентации и узел иодачн заготовок конденсаторов в зону шлифования.

Цель предлагаемого изобретения - повышение надежности работы устройства. Достигается это тем, что узел подачи снабжен иодпружнненным контактным гнездо., соединенным с якорем электромагиита. Соосио с гнездом установлена опирающаяся на копир контактная игла, подключенная к контрольно-измерительному блоку, а узел орнептацпи выполнен в виде вертпкально расположенно шахты, снабженной горизонтально устанозленны.ми подвижными фиксирующими положение иглами.

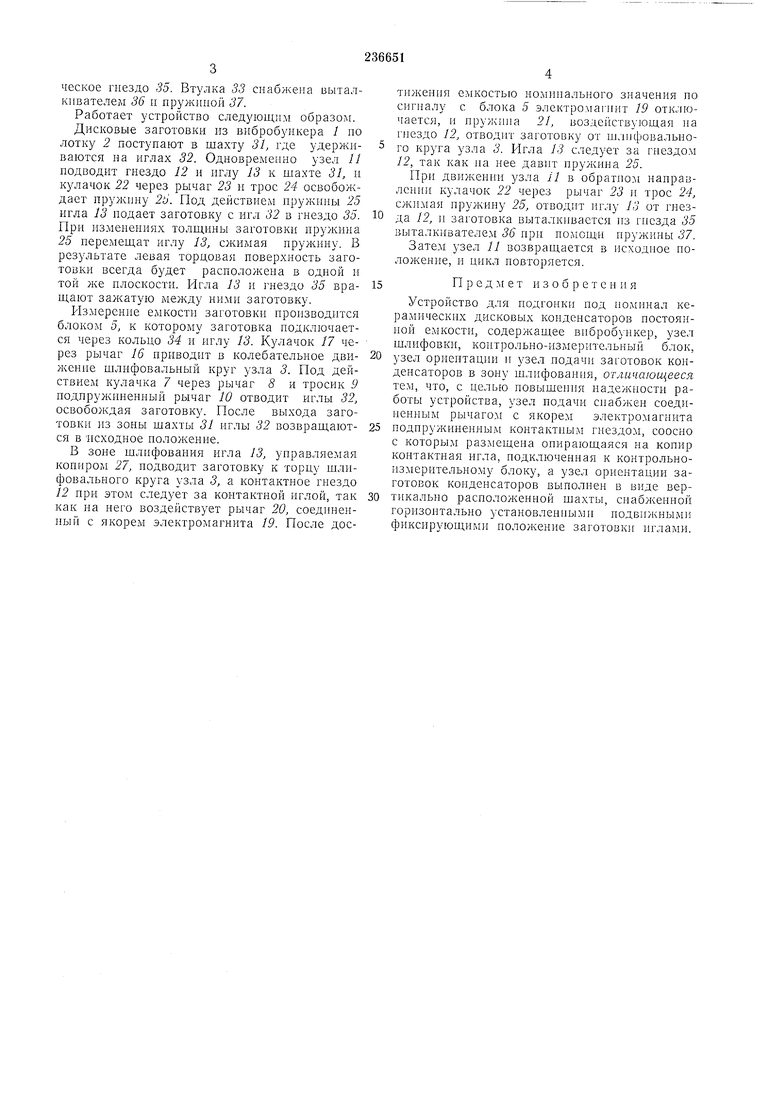

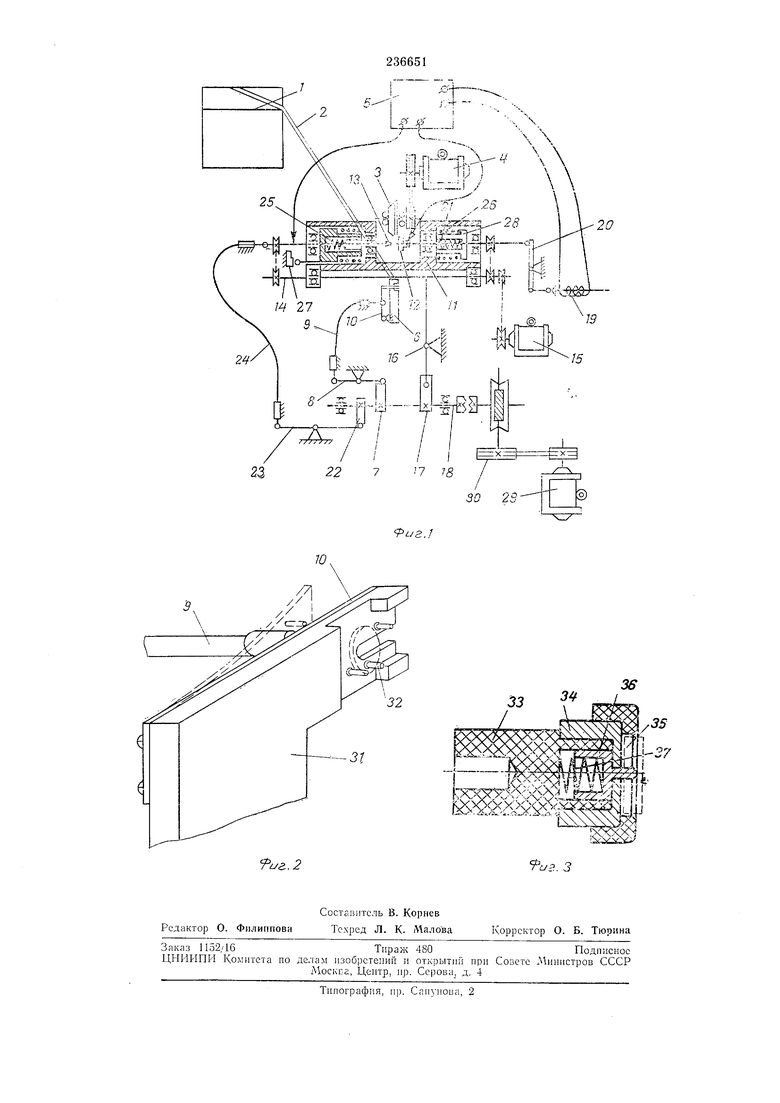

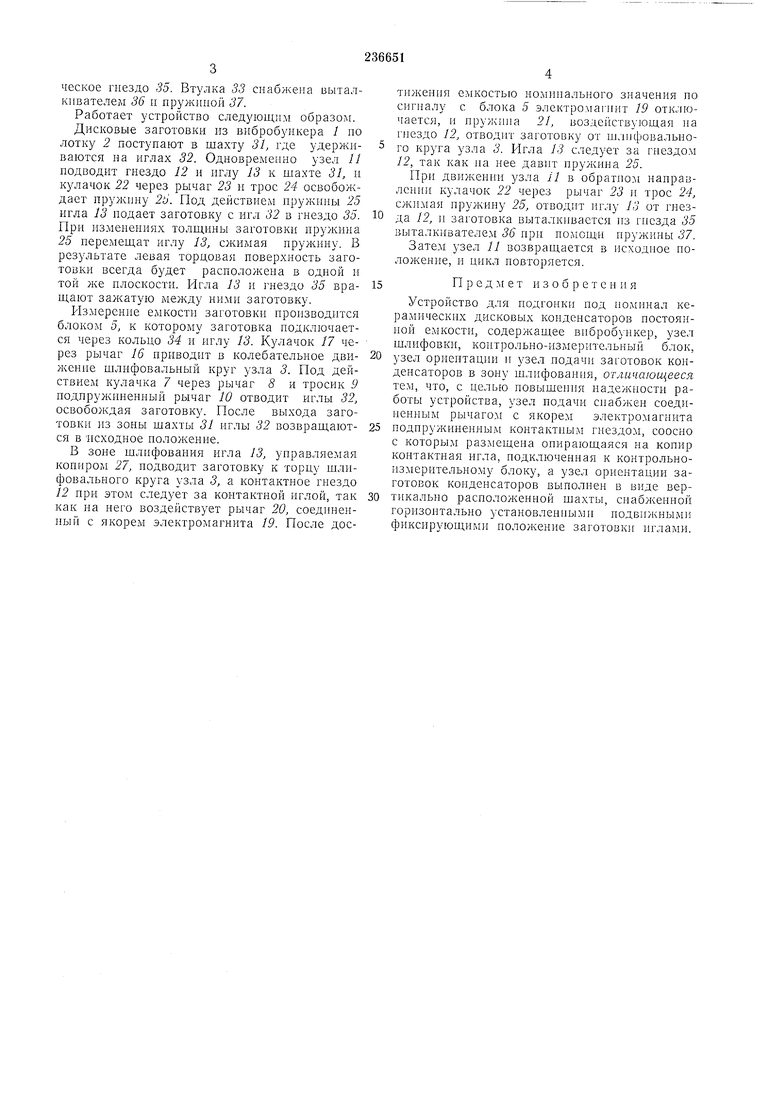

Па фиг. 1 изображена кинематическая схема предлагае.мого устройства; на фиг. 2- узел ориеитацип заготовок; на фиг. 3 - контактное гнездо.

Устройство содержит вибробункер 1 для заготовок дисковых конденсаторов, наклонный лоток 2, узлы 3 шлпфовкн торцов, приводной двнгатель 4, контрольно-нз.мерительиый блок 5, узел 6 ориентации заготовок, содержащий кулачок 7, рычаг 8, тросик 9 и подпружиненный рычаг 10, узел // подачи заготовок в зопу щлифоваппя, снабженный нодиружпненным контактным гнездом 2 п соосно установленной с ним коитактной иглой 13, приводимых в движение от вала 14 с помощью электрического двигателя 15.

Возвратпо-качательное движение узел // совершает при помощи рычага 16 п кулачка 17 распредел 1тсльного вала 18. Возвратнопоступательное движеиие гнезда 12 обеспечнвается электромагнитом 19, якорь которого соедпнен с рычагом 20, на который воздействует пружина 21. Возвратпо-поступательпое дзпжение коитактной иглы 13 происходит с иомощью кулачка 22 через рычаг 23 и трос 24, преодолевающих сопротивление нружпны 25.

Ьстановка острия пглы 13 осуществляется пружиной 26 и копиром 27, на который опирается игла 13. Впутрп обоймы 28 расположепа нружнпа 21. Распределительный вал приводится во вращение двигателем 29 через реду1ктор 30. зел 6 орнентацин заготовок выполнен в виде вертикальной шахты 31, снабженной горнзонтально установленны.ми фиксирующими положение заготовок (на фпг. 2 показано пункт1Г юм) подвижиы.ми иглами 32, закреиленными на рычаге 10. Гнездо 12 имеет вид дпэлектрпческо втулкп 33 с напрессоваппым на )1се контактным кольцом 34, па которое в свою очередь нанрессовано днэлектрпческое гнездо 35. Втулка 33 снабжена выталкивателем 36 п пружнной 37.

Работает устройство следующим образом.

Дисковые заготовки из внбробункера 1 по лотку 2 поступают в шахту 31, где удерживаются иа иглах 32. Одновременно узел И подводит гнездо 12 и иглу 13 к шахте 31, и кулачок 22 через рычаг 23 и трос 24 освобождает пружину 2ij. Под действием нружины 25 игла 13 подает заготовку с игл 32 в гнездо 35. При изменениях заготовки пружина 25 перемешат иглу 13, сжимая пружину. В результате левая торцовая поверхность заготовки всегда будет расположена в одной и той же плоскости. Игла 13 и 1нездо 35 враш,ают зажатую между ними заготовку.

Измерение емкости заготовки производится блоком 5, к которому заготовка иодключается через кольцо 34 и иглу 13. Кулачок 17 через рычаг 16 приводит в колебательное движение шлифовальный круг узла 5. Под действием кулачка 7 через рычаг 8 и тросик 9 иодпружиненный рычаг 10 отводит иглы 32, освобождая заготовку. После выхода заготовки из зоны шахты 31 иглы 32 возврашаются в исходное иоложение.

В зоне шлифования игла 13, управляемая копиром 27, подводит заготовку к торцу шлифовального круга узла 3, а контактное гнездо 12 при этом следует за контактной иглой, так как на него воздействует рычаг 20, соедтшенный с якорем электромагнита 19. После достн/кеиия емкостью номинального значения по сигиалу с блока 5 электро.машит 19 отключается, и пруж1И1а 21, воздействуюшая на гнездо 12, отводит заготовку от шлифовального круга узла 3. Игла 13 следует за гнездом 12, так как иа нее давнт пружина 25.

При движении узла 11 в обратно.д направленнн кулачок 22 через рычаг 23 н трос 24, сжнмая ируукнну 25, отводнт нглу 13 от гнезда 12, и заготовка выталкивается нз гнезда 35 выталкивателем 36 при помонд И пружины 37.

Затем узел 11 возврашается в исходиое положение, и цикл повторяется.

Пред м е т н з о б р е т е н и я

Устройство для подгонки под поминал керамических дисковых конденсаторов постоянной емкости, содержашее вибробункер, узел шлифовки, контрольно-измерительный блок,

узел ориентации п узел подачи заготовок конденсаторов в зону шлифования, отличающееся тем, что, с целью новышеипя надежности работы устройства, узел подачи спабжен соединенным рычаго-М с якорем электромагнита

ноднружиненным контактным гнездом, сооспо с которым размещена опирающаяся на копир контактная игла, подключеппая к контрольноизмерительному блоку, а узел ориентации заготовок коиденсаторов выполнен в виде вертикально расположенной шахты, снабженной горизонтально установленпымп подвижными фнксирующими положение заготовки иглами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическое устройство для сборки радиодеталей с осевыми проволочными выводами | 1973 |

|

SU518807A1 |

| Роторный автомат для нарезания резьбы в гайках | 1982 |

|

SU1076224A1 |

| УСТРОЙСТВО для ОРИЕНТАЦИИ ЗАПИРАЮЩЕГО СЛОЯ ЗАГОТОВОК СЕЛЕНОВЫХ ЭЛЕМЕНТОВ К АВТОМАТУСОРТИРОВКИ | 1963 |

|

SU155560A1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ УСТАНОВКИ ЛЕПЕСТКОВ НА МОНТАЖНЫЕ ПЛАТЫ | 1970 |

|

SU261497A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ И ПРИПАЙКИ ВЫВОДОВ К СЕКЦИЯМ КОНДЕНСАТОРОВ | 1970 |

|

SU259279A1 |

| Роторный автомат для нарезания резьбы в гайках | 1990 |

|

SU1822814A1 |

| УСТРОЙСТВО для СВАРКИ | 1973 |

|

SU377219A1 |

| Устройство для нанесения покрытий на заготовки конденсаторов | 1985 |

|

SU1247958A1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ФОРМОВАИИЯ ПУКЛЕЙ В МЕТАЛЛИЧЕСКИХ ТРУБКАХ | 1968 |

|

SU209591A1 |

| УСТРОЙСТВО для ОРИЕНТАЦИИ ДЕТАЛЕЙ | 1966 |

|

SU183020A1 |

Авторы

Даты

1969-01-01—Публикация