Известны устройства для автоматического регулирования величины дозы сыпучих масс при Преосовании изделий, содержащие измеритель, сумми1рующий механизм, датчиК и исполиительный механизм.

Предлагаемое устройство позволяет исключить случайные ошиб.ки и обеспечить требуемую точность дозироВаиия. С этой целью суммирующий механизм снабжен -копиром, .последовательно взаимодействующим при полном повороте суммирующего механизма с подторможенными стер|Жнями,, фиксирующими отклонения дозы от номинала, и кинематически связан с датчиком размера отпрессог ванного изделия.

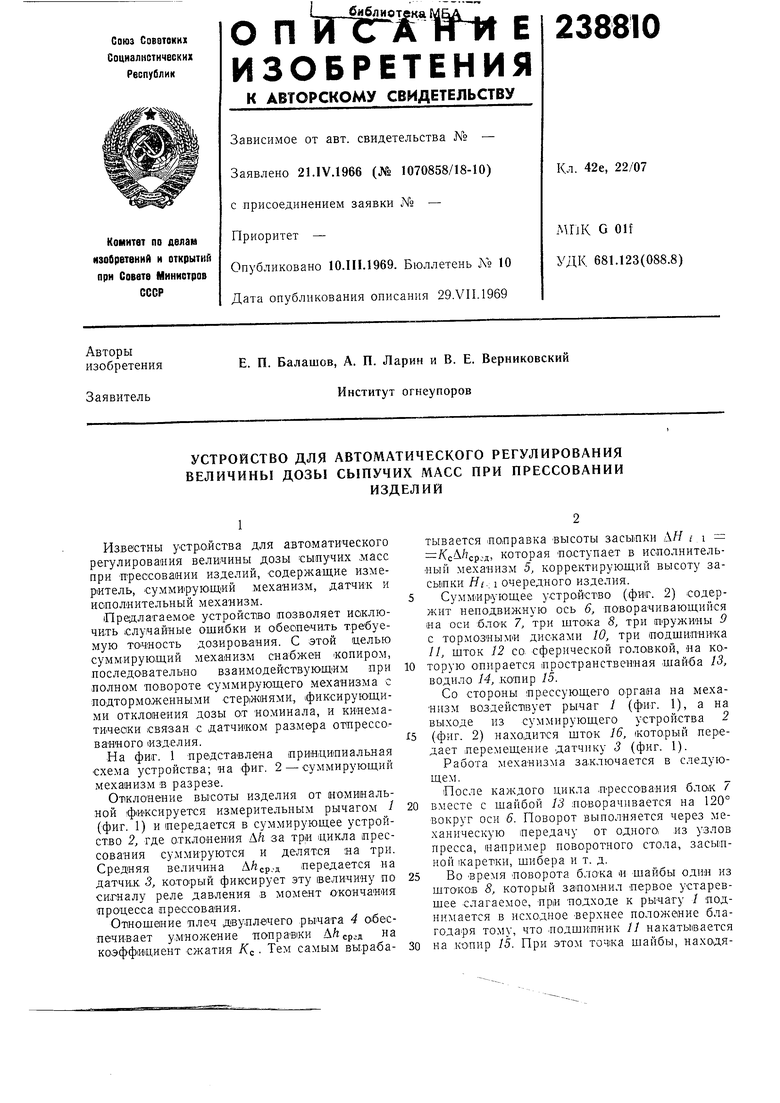

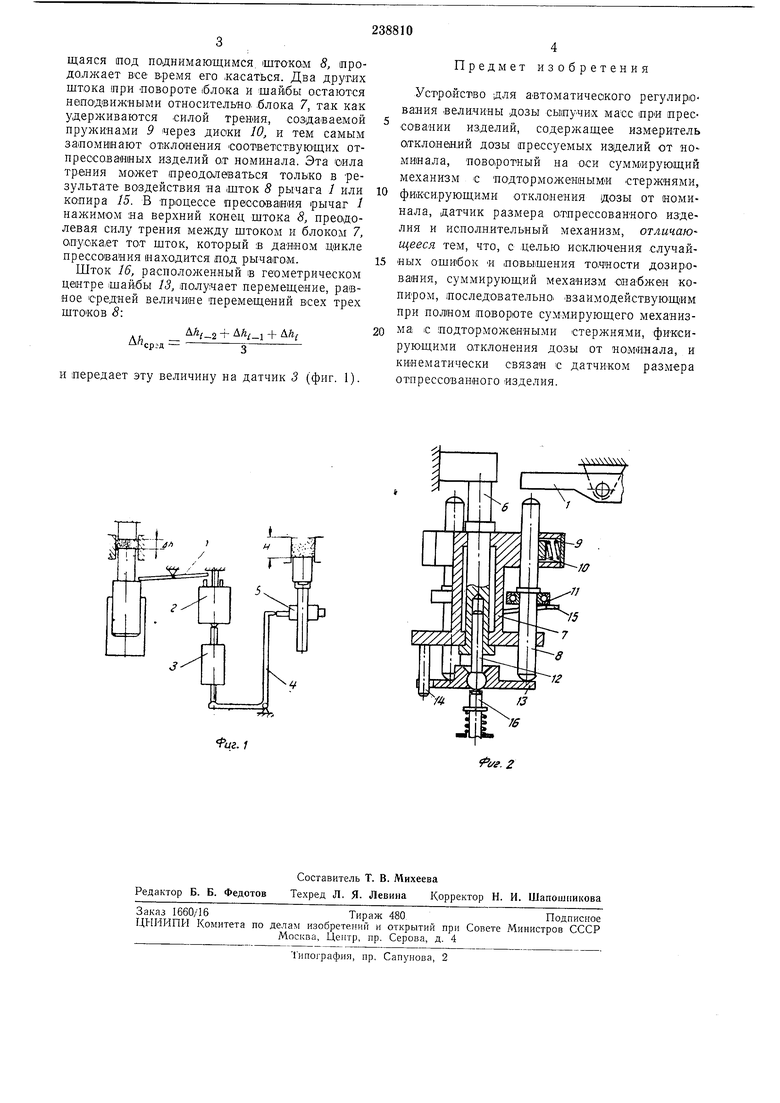

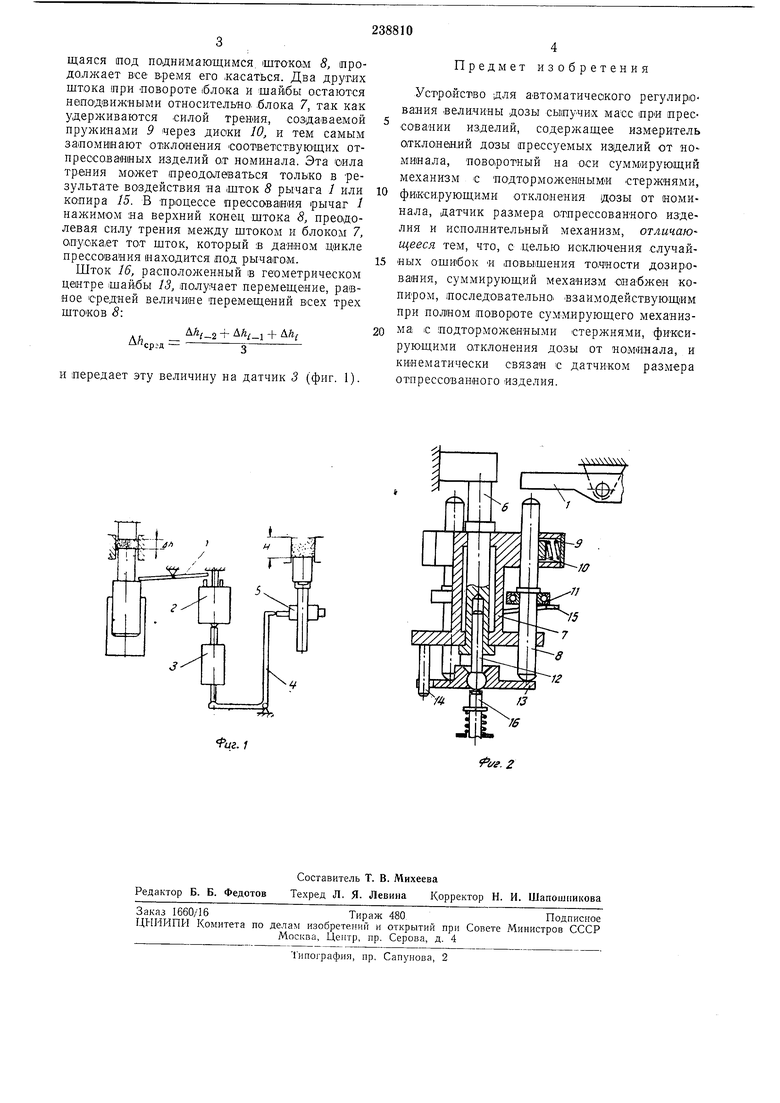

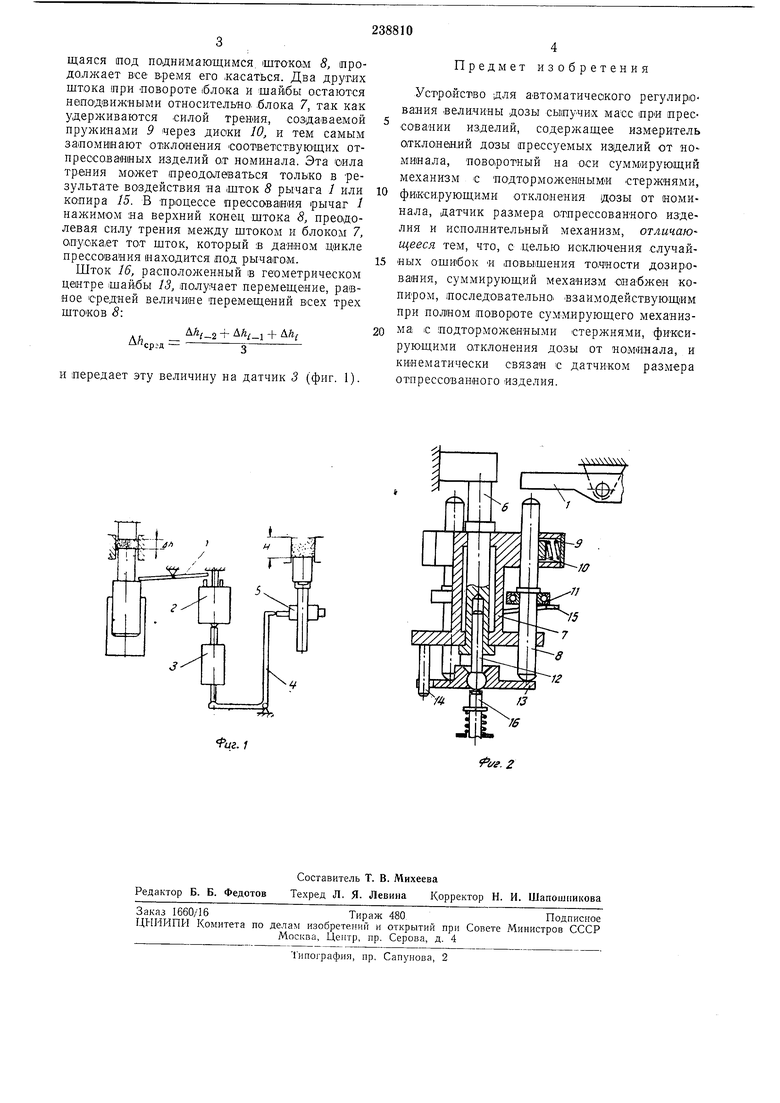

На фиг. 1 представлена принципиальная схема устройства; на фиг. 2 - суммирующий механизм в разрезе.

Отклонение высоты изделия от номинальной фиксируется измерительным рычагом 1 (фиг. 1) и передается в суммирующее устройство 2, где отклонения Aft за три цикла прессования суммируются и делятся на три. Средняя величина A/icp.-д передается на датчи.к 3, который фиксирует эту величину по сигналу реле давления в момент Окончнния процесса прессования.

Отнощение цлеч д;вупл-ечего рычага 4 обеспечивает умнол ;ение поправки Д/гср.д на коэффициент сжатия Кс Тем самым вырабатывается поправка высоты засыпки ЛЯ ,- i /((;р,д, которая поступает в исполнительный механизм 5, корректирующий высоту засыпки Н{- 1 очередного изделия.

Суммирующее устройство (фиг. 2) содержит неподвижную ось 6, поворачивающийся на оси блОК 7, три штока 8, три пружины 9 с тормозными дисками 10, три подшипника 11, шток 12 со. сферической головкой, на которую опирается пространственная шайба 13, водило 14, копир /5.

Со стороны прессующего органа на механизм воздействует рычаг / (фиг. 1), а на выходе из суммирующего устройства 2 (фиг. 2) находится щток 16, который передает перемещение датчику 3 (фиг. 1).

Работа механизма заключается в следующем.

После каждого цикла прессования блак 7 вместе с щайбой 13 поворачивается на 120° вокруг оси 6. Поворот выполняется через механическую передачу от одного, из узлов пресса, например поворотного стола, засыпной каретки, щибера и т. д.

Во время поворота блока и щайбы один из штоков 8, который запомнил первое устаревшее слагаемое, при подходе к рычагу / поднимается в исходное верхнее положение благодаря тому, что подшипник 11 накатывается на копир /5. При этом точка шайбы, находящаяся под поднимающимся, штоком 8, продоллоет все его .касаться. Два других штока три ловороте |бло«а и шайбы остаются неподвижными относительна .блока 7, так как удерживаются .силой трения, создаваемой пружинами 9 через диски 10, и тем самым запоминают отклонения соответствующих отпрессо.ва Н1ных изделий от номинала. Эта сила тр.ения может преодолеваться только в результате воздействия на щток 5 рычага / или копира 15. В процессе прессОВаиия рычаг / нажимом на верхний конец штока 8, преодолевая силу трения между щтоком и блоком 7, опуска.ет тот щток, который в данном цикле прессования находится под рычаго.м.

Шток 16, расположенный в геометрическом центре шайбы 13, получает перемещение, равное средней величине перемещений всех трех щтоков 8:

ДЛ.

Дй,

ДА.

/-1

1-2

и передает эту величину на датчик 3 (фиг. 1).

Предмет изобретения

Устройство -для автоматического регулирювания величины дозы сыпучих масс при прессовании изделий, содержащее измеритель отклоиенлй дозы прессуемых изделий от номинала, поворотный на оси суммирующий механизм с подторможенными стержнями,

фиксирующими отклонения дозы от номинала, датчик размера отпрессованного изделия и исиолн.ительный механизм, отличающееся тем, что, с .целью исключения случайных ошибок И повышения то.ч1ности дозир.ования, суммирующий механизм Сеа-бжен копиром, последовательно, взаимодействующим при полиом повороте сум мирующего механизма с подторможенными стержнями, фиксирующими отклонения дозы от но.мйнала, и кинематически связан с датчиком размера отпрессованного «зделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ ОПУСКАНИЯ НИЖНЕГО НОЛЗУНА РОТОРНОГО ПРЕССА | 1972 |

|

SU432004A1 |

| УСТРОЙСТВО для БРИКЕТИРОВАНИЯ | 1973 |

|

SU395284A1 |

| Механический регулятор высоты засыпки пресс-формы вертикального пресса | 1984 |

|

SU1183402A1 |

| Многопозиционный гидравлический пресс-автомат карусельного типа | 1959 |

|

SU125730A1 |

| РОТОРНЫЙ АВТОМАТ ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1972 |

|

SU341683A1 |

| Агрегат для изготовления изделий из полимерных материалов | 1976 |

|

SU654429A1 |

| Автоматический корректор высоты отпрессованных изделий | 1989 |

|

SU1752567A1 |

| РОТОРНАЯ ТАБЛЕТОЧНАЯ МАШИНА | 2004 |

|

RU2296053C2 |

| Роторный пресс для прессования изделий из порошковых материалов | 1991 |

|

SU1810216A1 |

| Устройство для приварки мостиков из микропроволоки к контактным площадкам | 1979 |

|

SU867573A1 |

«йугЛ

Даты

1969-01-01—Публикация