(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный пресс для прессования изделий из порошковых материалов | 1990 |

|

SU1729791A1 |

| Устройство для укладки кольцевых изделий в тару | 1986 |

|

SU1406031A1 |

| Роторный пресс для прессования изделий из порошковых материалов | 1991 |

|

SU1810216A1 |

| СПОСОБ ПРЕССОВАНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 2007 |

|

RU2364468C1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ВЕЛИЧИНЫ ДОЗЫ СЫПУЧИХ МАСС ПРИ ПРЕССОВАНИИИЗДЕЛИЙ | 1969 |

|

SU238810A1 |

| Механический регулятор высоты засыпки пресс-формы вертикального пресса | 1985 |

|

SU1279849A1 |

| РОТОРНАЯ ТАБЛЕТОЧНАЯ МАШИНА | 2004 |

|

RU2296053C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2035296C1 |

| Гидравлический пресс | 2016 |

|

RU2606413C1 |

| Устройство для изготовления двухслойных изделий трубчатой формы | 1984 |

|

SU1250393A1 |

Использование: контроль по высоте отпрессованных легкодеформируемых прессовок из ферритовых порошков с однЪвременным корректированием высоты засыпки в пресс-форме в процессе прессования и последующей укладки прессовок в технологическую тару Сущность изобретения: в автоматическом корректоре средство для измерения в виде оптоэлектронного датчика предельных отклонений высоты отпрессованных изделий размещено над транспортным лотком, а в отверстиях датчика встроены подвижные относительно корпуса и друг друга диафрагмы, исполнительный механизм для регулирования количества засылаемого исходного материала снабжен устройством совмещения автоматической и ручной регулировки. 7 ил.

Изобретение относится к области контроля по высоте отпрессованных легкодеформируемых изделий из порошков с одновременным корректированием высоты засыпки в пресс-форме в процессе прессования и последующей укладки прессовок в технологическую тару.

Устройство предназначено автоматизировать процесс укладки и позволяет при этом выдерживать заданную высоту прессовок, выполненных, например, из ферритовых порошков.

Устройство может быть использовано как в мелкосерийном производстве изделий, так и при массовом их производстве.

Известно устройство для укладки изделий в тару, содержащее подающий механизм отпрессованных изделий в тару, а также приспособления для измерения и взвешивания изделий после прессования 1.

Такое устройство позволяет осуществлять укладку и измерение изделий с точностью от 0,01 до 0,03 мм, но в нем процесс измерения параметров изделий осуществляется выборочно, через каждые 50 изделий, а не измерением каждого из всех поступающих сплошным потоком изделий. При этом во время измерения работа пресса прекращается до окончания проведения контроля, что снижает производительность пресса.

Существуют также устройства для контроля геометрических параметров (высоты) изделий на основе датчиков величины давления прессования 2. В ползун пресса встроен динамометрический датчик с контактным манометром, регистрирующим отклонение давления. Однако по отклонению давления, а также и по взвешиванию изделий о нарушении высоты изделий можно судить лишь косвенно.

Х|

сл ю сл о VI

Известен автоматический корректор высоты прессовок в пресс-форме в процессе прессования порошков 3.

Для измерения высоты прессовок в процессе прессования и подналадки пресса по результатам измерения предложено приспособление, верхний пуансон которого опускается для прессования порошка, засыпанного в полость матрицы, а расстояние между верхним и нижним пуансонами, т.е., высота прессовки, измеряется датчиком,

Корректор позволяет избежать потерь во времени от операции измерения до операции регулирования. Но при таком методе измерения не учитывается упругая деформация после снятия усилия прессования, которая зависит от многих факторов - усилия прессования, площзди прессования, высоты прессовки, качества приготовления порошка. В результате размер (высота) прессовки может колебаться в значительных пределах и превышать допуск на изготовление детали.

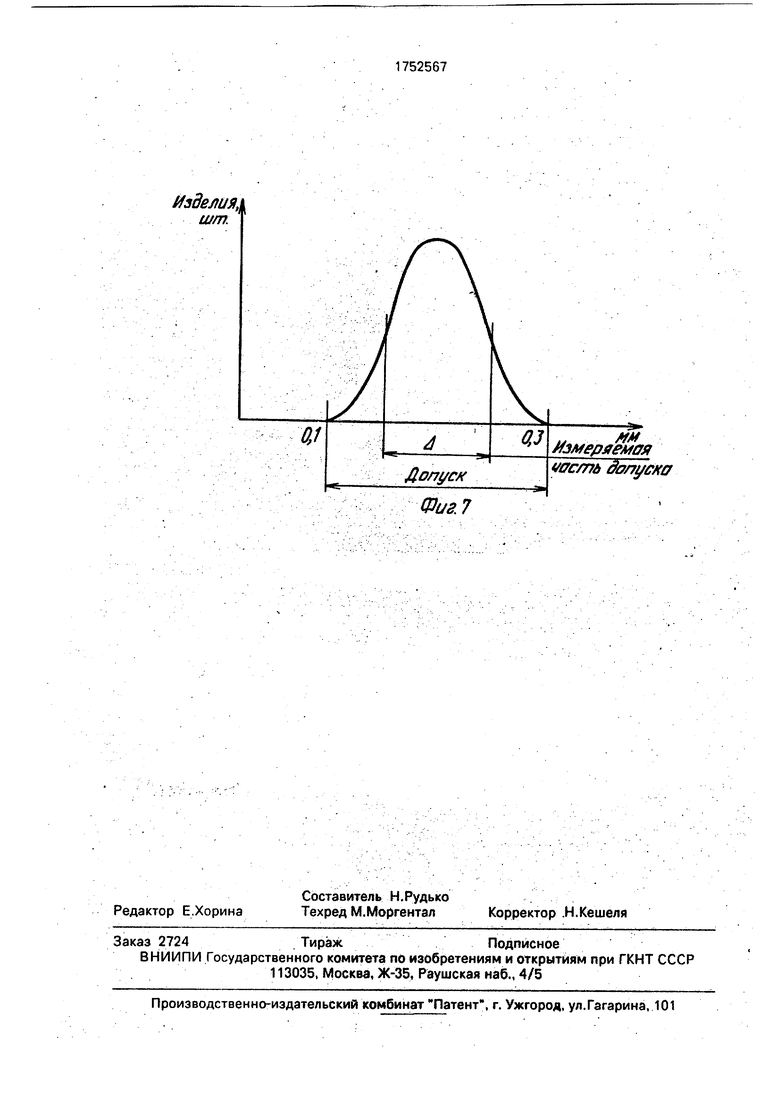

В настоящем устройстве указанные недостатки отсутствуют, а контроль ведется вне зоны прессования, когда размер изделия уже стабилизировался , при этом высокая разрешающая способность оптоэ- лектронного датчика (до Ю,01 мм) позволяет фиксировать, например 1/2 часть допуска, расположенного симметрично относительно границ допуска.

Данное условие и то, что величина ряда изделий от шибера пресса до датчика составляет по длине три - пять изделий, дают возможность не выходить изделиям за пределы допуска по зысоте.

Цель изобретения - повышение точности измерения и поддержание заданной высоты отпрессованных изделий.

Цель достигается тем, что в известном устройстве, содержащем исполнительный механизм для регулирования количества засыпаемого исходного материала в пресс с управляющим высотой засыпки регулируемым стержнем, связанное с прессом через устройство управления средство для измерения в виде оптоэлектронного датчика предельных отклонений высоты отпрессованных изделий, в корпусе которого выполнены отверстия с размещенными в них осветителями и приемниками, транспортный лоток и электродвигатель, оптоэлфктронный датчик размещен над транспортным лотком, а в отверстиях корпуса датчика встроены подвижные относительно корпуса и друг друга диафрагмы, причем исполнительный механизм для регулирования количества засыпаемого исходного материала снабжен устройством

совмещения автоматической и ручной регулировки, включающим поворотную подпружиненную рукоятку, кинематически связанную с регулируемым стержнем пресса и электродвигателем.

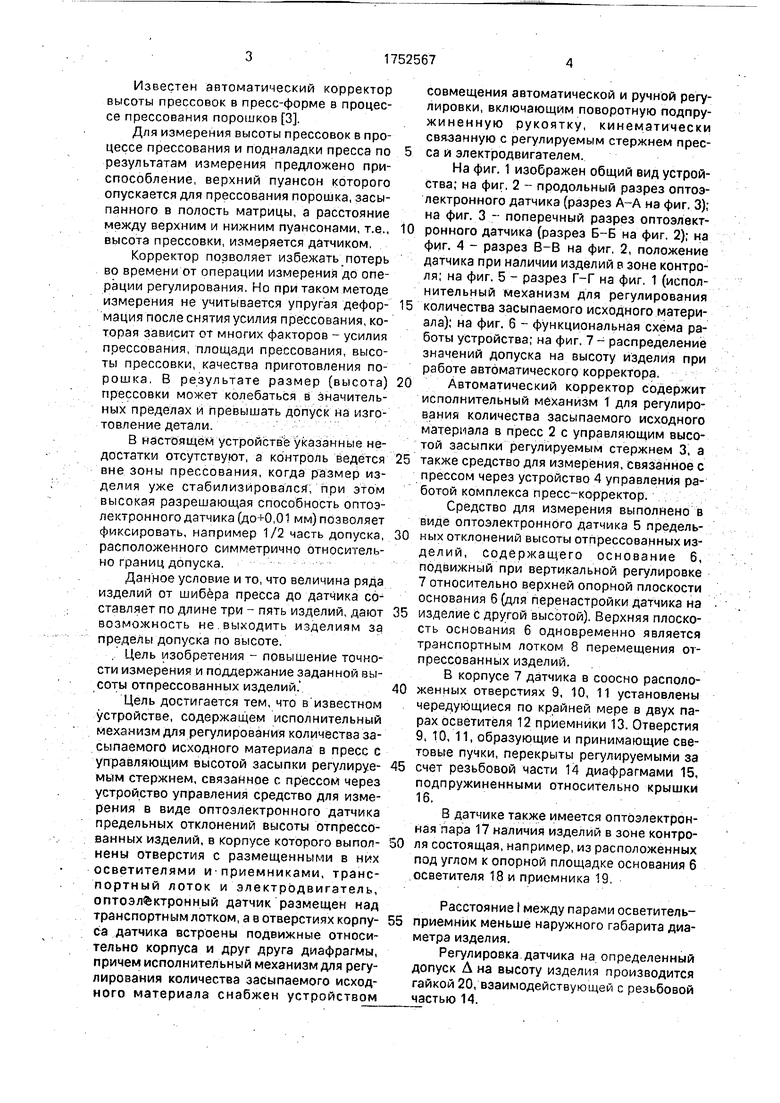

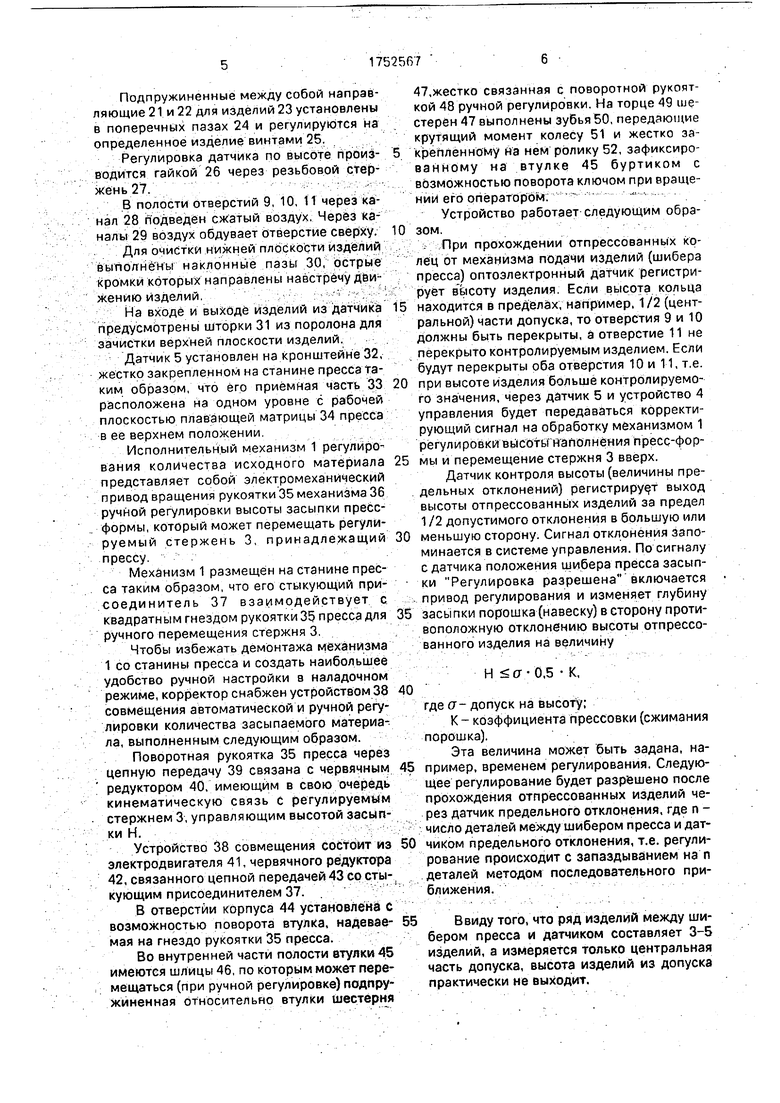

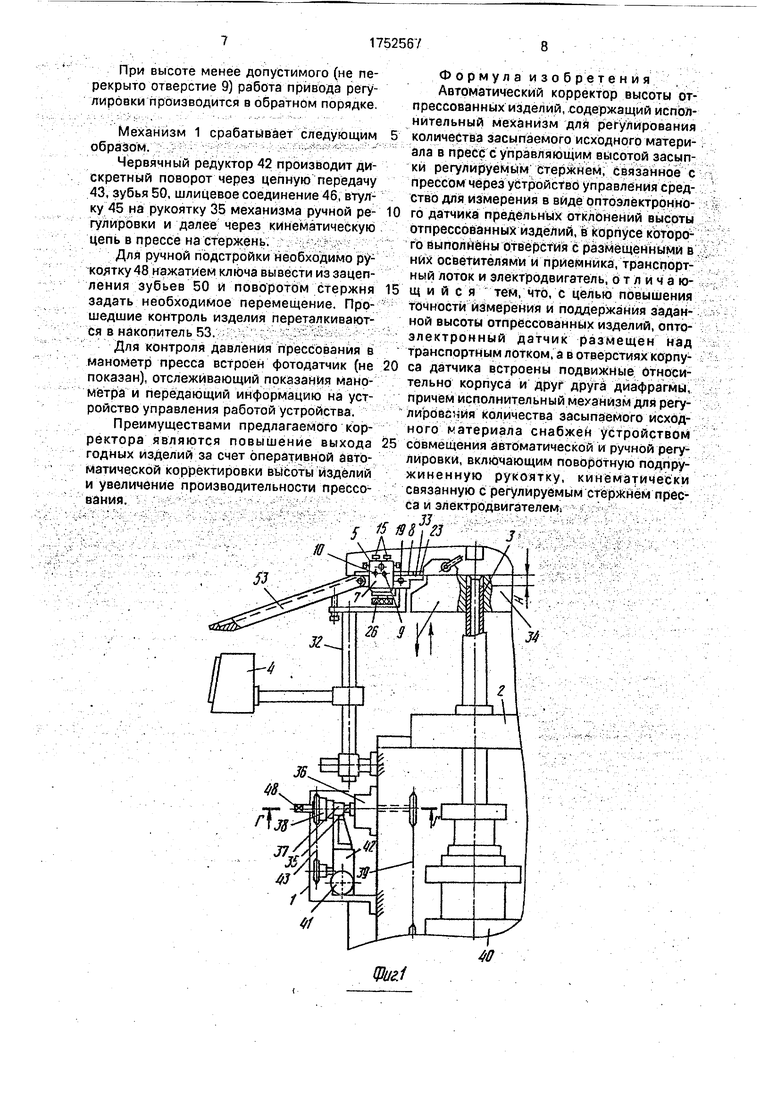

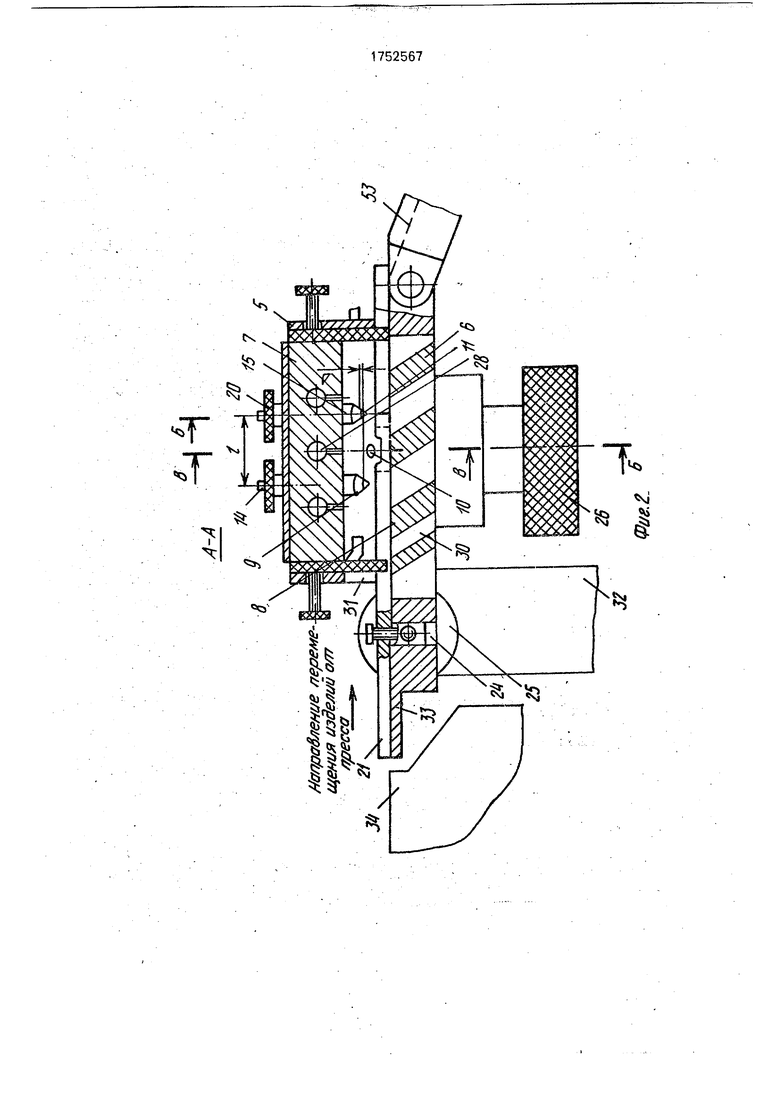

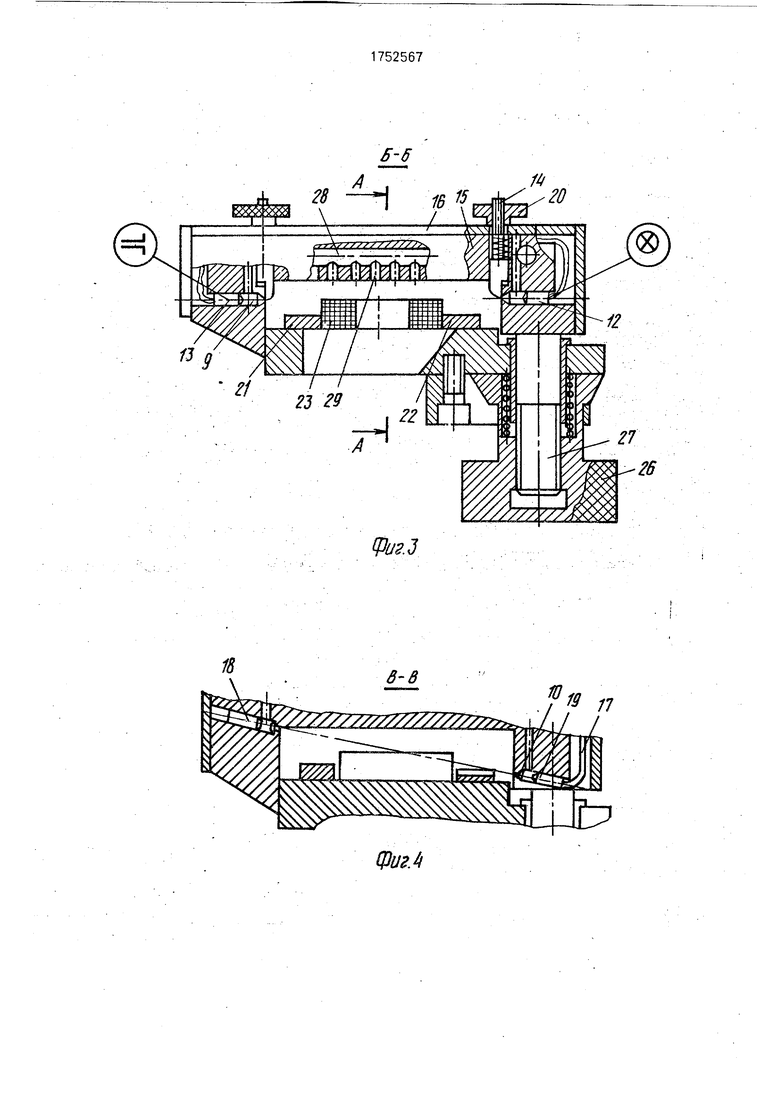

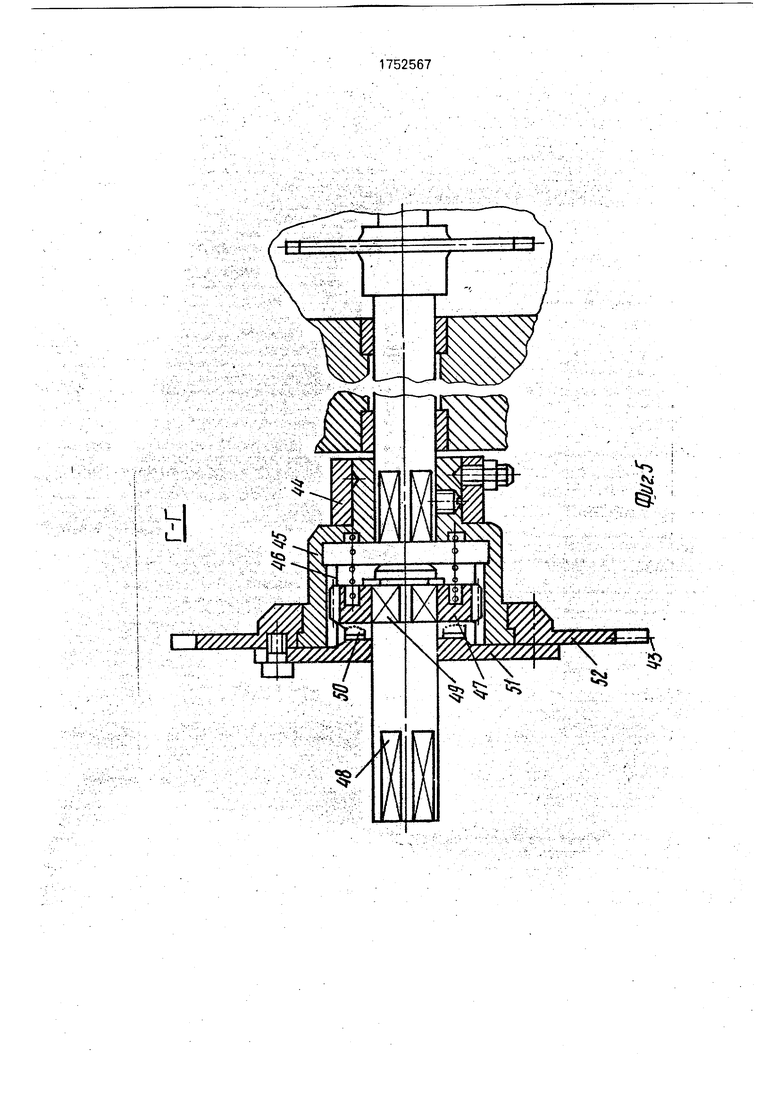

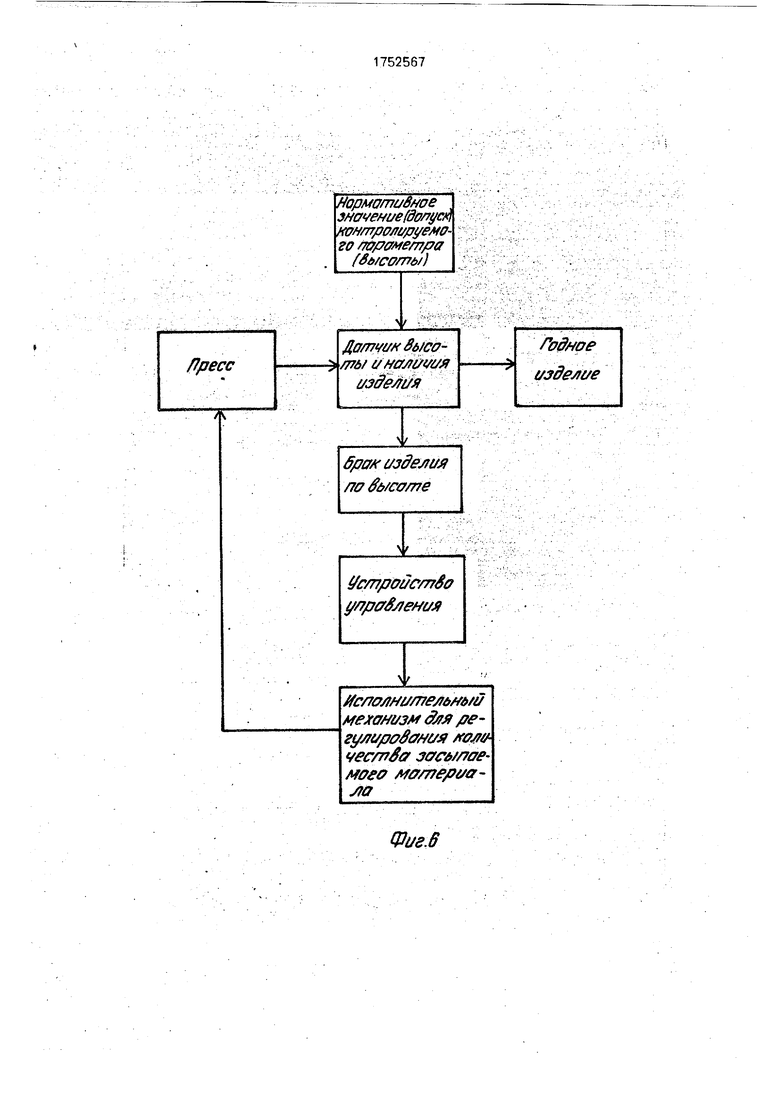

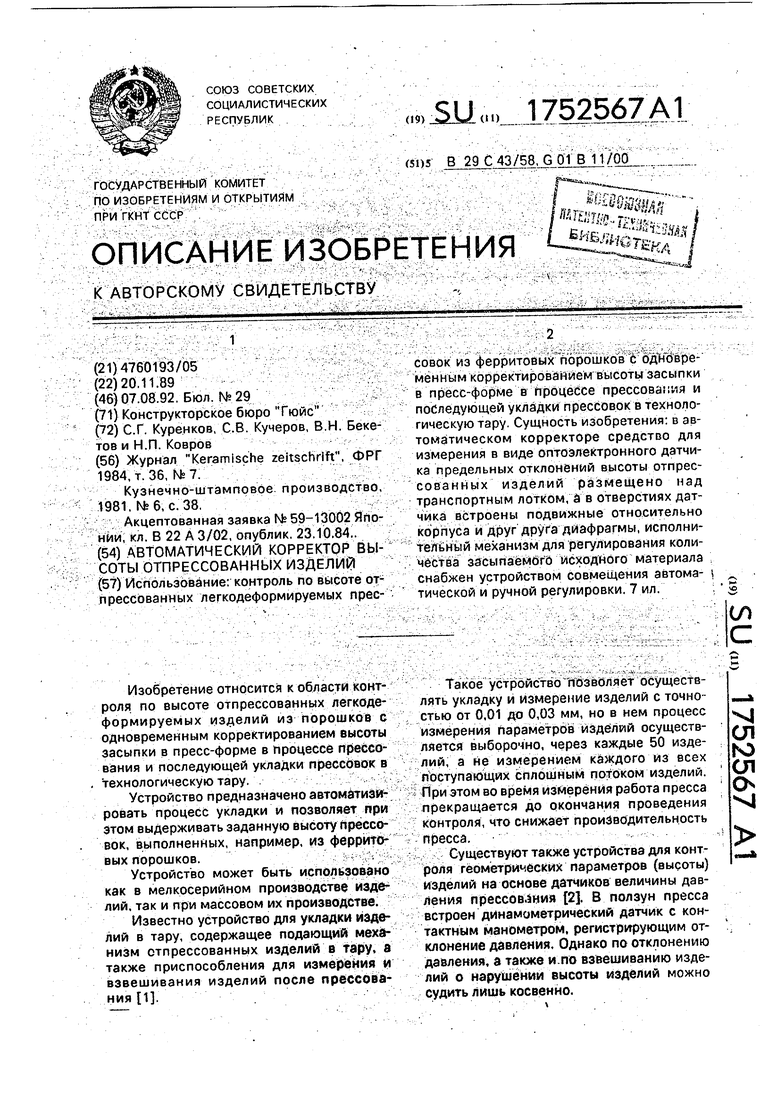

На фиг. 1 изображен общий вид устройства; на фиг, 2 - продольный разрез оптоэлектронного датчика (разрез А-А на фиг. 3); на фиг. 3 - поперечный разрез оптоэлектронного датчика (разрез Б-Б на фиг. 2); на фиг. 4 - разрез В-В на фиг. 2, положение датчика при наличии изделий в зоне контроля; на фиг. 5 - разрез Г-Г на фиг. 1 (исполнительный механизм для регулирования

количества засыпаемого исходного материала); на фиг. 6 - функциональная схема работы устройства; на фиг, 7 - распределение значений допуска на высоту изделия при работе автоматического корректора.

Автоматический корректор содержит исполнительный механизм 1 для регулирования количества засыпаемого исходного материала в пресс 2 с управляющим высотой засыпки регулируемым стержнем 3, а

также средство для измерения, связанное с прессом через устройство 4 управления работой комплекса пресс-корректор.

Средство для измерения выполнено в виде оптоэлектронного датчика 5 предельных отклонений высоты отпрессованных из- делий, содержащего основание 6, подвижный при вертикальной регулировке 7 относительно верхней опорной плоскости основания 6 (для перенастройки датчика на

изделие с другой высотой). Верхняя плоскость основания 6 одновременно является транспортным лотком 8 перемещения отпрессованных изделий,

В корпусе 7 датчика в соосно расположенных отверстиях 9, 10, 11 установлены чередующиеся по крайней мере в двух парах осветителя 12 приемники 13. Отверстия 9, 10, 11, образующие и принимающие световые пучки, перекрыты регулируемыми за

счет резьбовой части 14 диафрагмами 15, подпружиненными относительно крышки 16.

В датчике также имеется оптоэлектрон- ная пара 17 наличия изделий в зоне контроля состоящая, например, из расположенных под углом к опорной площадке основания 6 осветителя 18 и приемника 19.

Расстояние I между парами осветитель- приемник меньше наружного габарита диаметра изделия.

Регулировка датчика на определенный допуск Д на высоту изделия производится гайкой 20, взаимодействующей с резьбовой частью 14.

Подпружиненные между собой направляющие 21 и 22 для изделий 23 установлены в поперечных пазах 24 и регулируются на определенное изделие винтами 25,

Регулировка датчика по высоте произ- водится гайкой 26 через резьбовой стержень 27.

В полости отверстий 9, 10, 11 через канал 28 подведен сжатый воздух, Через каналы 29 воздух обдувает отверстие сверху.

Для очистки нижней плоскости изделий выполнены наклонные пазы 30, острые кромки которых направлены навстречу движению изделий

На входе и выходе изделий из датчика предусмотрены шторки 31 из поролона для зачистки верхней плоскости изделий.

Датчик 5 установлен на кронштейне 32, жестко закрепленном на станине пресса таким образом, что его приемная часть 33 расположена на одном уровне с рабочей плоскостью плавающей матрицы 34 пресса в ее верхнем положении

Исполнительный механизм 1 регулирования количества исходного материала представляет собой электромеханический привод вращения рукоятки 35 механизма 36 ручной регулировки высоты засыпки пресс- формы, который может перемещать регулируемый стержень 3, принадлежащий прессу

Механизм 1 размещен на станине пресса таким образом, что его стыкующий при- соединитель 37 взаимодействует с квадратным гнездом рукоятки 35 пресса для ручного перемещения стержня 3.

Чтобы избежать демонтажа механизма 1 со станины пресса и создать наибольшее удобство ручной настройки в наладочном режиме, корректор снабжен устройством 38 совмещения автоматической и ручной регулировки количества засыпаемого материала, выполненным следующим образом.

Поворотная рукоятка 35 пресса через цепную передачу 39 связана с червячным редуктором 40, имеющим в свою очередь кинематическую связь с регулируемым стержнем 3, управляющим высотой засыпки Н.

Устройство 38 совмещения состоит из электродвигателя 41, червячного редуктора 42, связанного цепной передачей 43 со стыкующим присоединителем 37.

В отверстии корпуса 44 установлена С возможностью поворота втулка, надевав- мая на гнездо рукоятки 35 пресса.

Во внутренней части полости втулки 45 имеются шлицы 46, по которым может перемещаться (при ручной регулировке) подпружиненная относительно втулки шестерня

47,жестко связанная с поворотной рукояткой 48 ручной регулировки. На торце 49 шестерен 47 выполнены зубья 50, передающие крутящий момент колесу 51 и жестко закрепленному на нем ролику 52, зафиксированному на втулке 45 буртиком с возможностью поворота ключом при вращении его оператором.

Устройство работает следующим образом.

При прохождении отпрессованных колец от механизма подачи изделий (шибера пресса) оптоэлектронный датчик регистрирует высоту изделия. Если высота кольца находится в пределах, например, 1/2 (центральной) части допуска, то отверстия 9 и 10 должны быть перекрыты, а отверстие 11 не перекрыто контролируемым изделием.Если будут перекрыты оба отверстия 10 и 11, т.е. при высоте изделия больше контролируемого значения, через датчик 5 и устройство 4 управления будет передаваться корректирующий сигнал на обработку механизмом 1 регулировкиfcbicOTbf наполнения пресс-формы и перемещение стержня 3 вверх.

Датчик контроля высоты (величины предельных отклонений) регистрирует выход высоты отпрессованных изделий за предел 1 /2 допустимого отклонения в большую или меньшую сторону. Сигнал отклонения запоминается в системе управления. По сигналу с датчика положения шибера пресса засыпки Регулировка разрешена включается привод регулирования и изменяет глубину засыпки порошка (навеску) в сторону противоположную отклонению высоты отпрессованного изделия на величину

Н а 0,5 К,

где а- допуск на высоту;

К - коэффициента прессовки (сжимания порошка).

Эта величина может быть задана, например, временем регулирования. Следующее регулирование будет разрешено после прохождения отпрессованных изделий через датчик предельного отклонения, где п - число деталей между шибером пресса и датчиком предельного отклонения, т.е. регулирование происходит с запаздыванием на п деталей методом последовательного приближения.

Ввиду того, что ряд изделий между шибером пресса и датчиком составляет 3-5 изделий, а измеряется только центральная часть допуска, высота изделий из допуска практически не выходит.

При высоте менее допустимого (не перекрыто отверстие 9) работа привода регулировки производится в обратном порядке

Механизм 1 срабатывает следующим образом.

Червячный редуктор 42 производит дискретный поворот через цепную передачу 43, зубья 50, шлицевое соединение 46, втулку 45 на рукоятку 35 механизма ручной ре- гулировки и далее через кинематическую цепь в прессе на стержень.

Для ручной подстройки необходимо рукоятку 48 нажатием ключа вывести из зацепления зубьев 50 и поворотом стержня задать необходимое перемещение. Прошедшие контроль изделия переталкиваются в накопитель 53.

Для контроля давления прессования в манометр пресса встроен фотодатчик (не показан), отслеживающий показания манометра и передающий информацию на устройство управления работой устройства.

Преимуществами предлагаемого корректора являются повышение выхода годных изделий за счет оперативной автоматической корректировки высоты изделий и увеличение производительности прессования.

Я

#

Формула изобретения Автоматический корректор высоты отпрессованных изделий, содержащий исполнительный механизм для регулирования количества засыпаемого исходного материала в пресс с управляющим высотой засыпки регулируемым стержнем, связанное с прессом через устройство управления средство для измерения в виде оптоэлектронкого датчика предельных отклонений высоты отпрессованных изделий, в корпусе которого выполнены отверстия с размещенными в них осветителями и приемника, транспортный лоток и электродвигатель, отличающийся тем, что, с целью повышения точности измерения и поддержания заданной высоты отпрессованных изделий, опто- электронный датчик размещен над транспортным лотком, а в отверстиях корпуса датчика встроены подвижные относительно корпуса и друг друга диафрагмы, причем исполнительный механизм для регулирования количества засыпаемого исходного материала снабжен устройством совмещения автоматической и ручной регулировки, включающим поворотную подпружиненную рукоятку, кинематически связанную с регулируемым стержнем пресса и электродвигателем

,

Ч

Сх

SiS

II

,S

№

&

дг

ог

к

я | & 7

Ј М(Ь

12

Јt

i9S29AL

Ч

I

Нармати8ное Mavewefdo/ryw кон/про/н/руем0- го /тйрегметра

f6u/C0/7fbj)

Пресс

ДатчикЗысо/776/ U HffJtUi/W

изделия

бра изделия

Л00Ь/СО/77е

Ус/пройстбо улрабления

#СЛ0/1М //77е/ 6М6Ш

механизм &м регулирования /г&0& чеслг7#& засылаемого Mff/Tjepva- ла

Годное изделие

Фиг.6

Изделия шт.

ЮС/ПА допуска

Фиг. 7

| Журнал Keramische zeitschrift, ФРГ 1984, т | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Кузнечно-штамповое производство, 1981, Мг 6, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-07—Публикация

1989-11-20—Подача