1

Изобретение относится к области порошковой металлургии, а точнее к прессам-автоматам, изготавливающим изделия из порошковых материалов.

Предлагаемый роторный автомат предназначен для прессования, например, блоков электрош,еток из порошковых материалов.

Известен роторный автомат для прессования изделий из порошковых материалов, содержащий бункер, ротор дозирования, цепной транспортер, ротор прессования и привод.

На этом автомате получают изделия невысокого качества (неравномерной плотности), изделия укладывают в тару вручную, пружины подпорных столов обеспечивают двустороннее прессование, они не выдерживают большого количества циклов и требуют частой замены.

Цель изобретения - повышение производительности автомата и улучшение качества изделий.

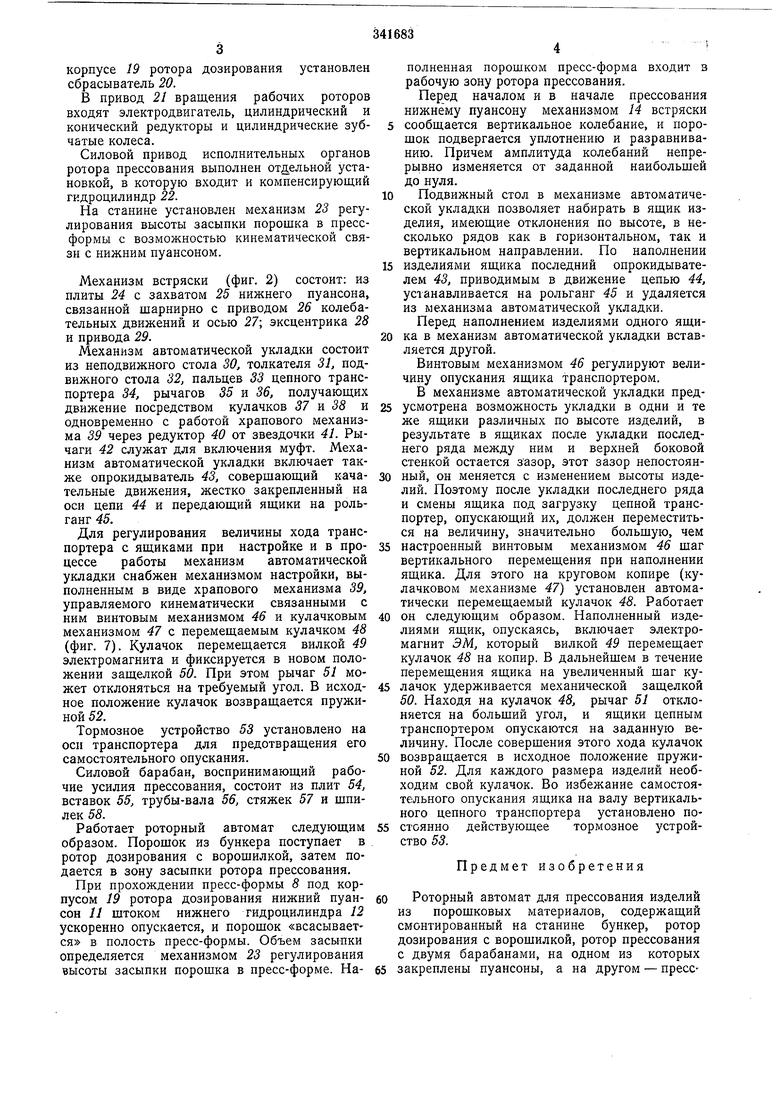

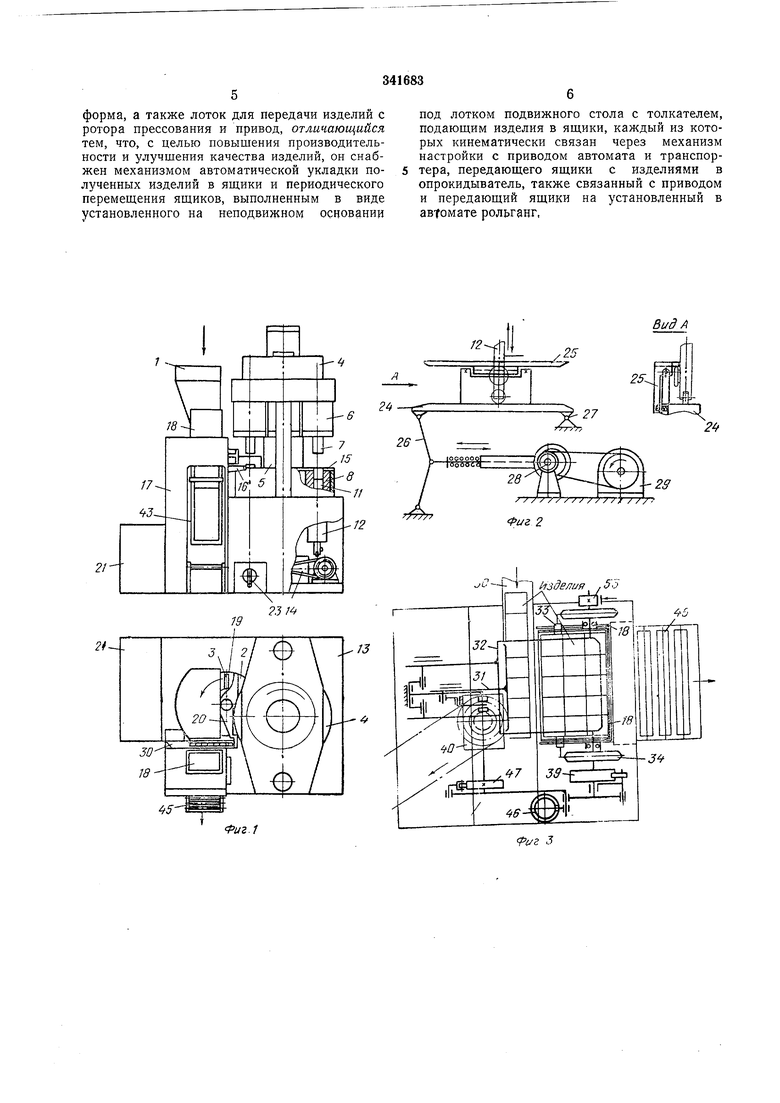

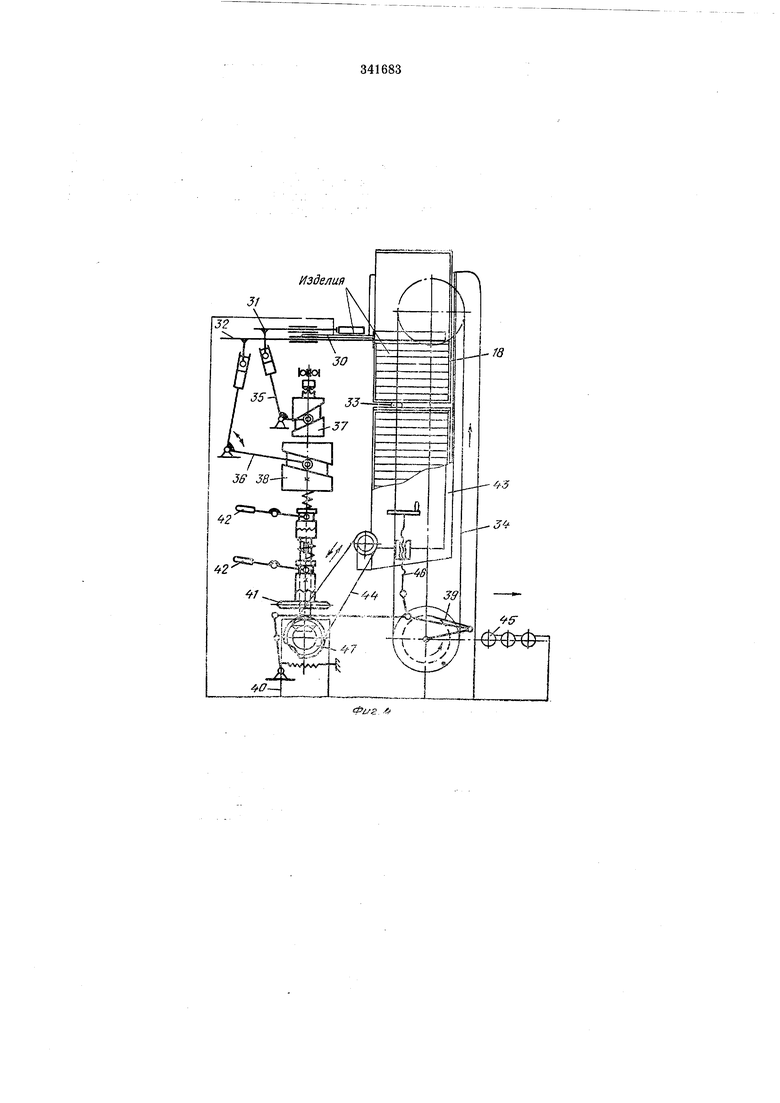

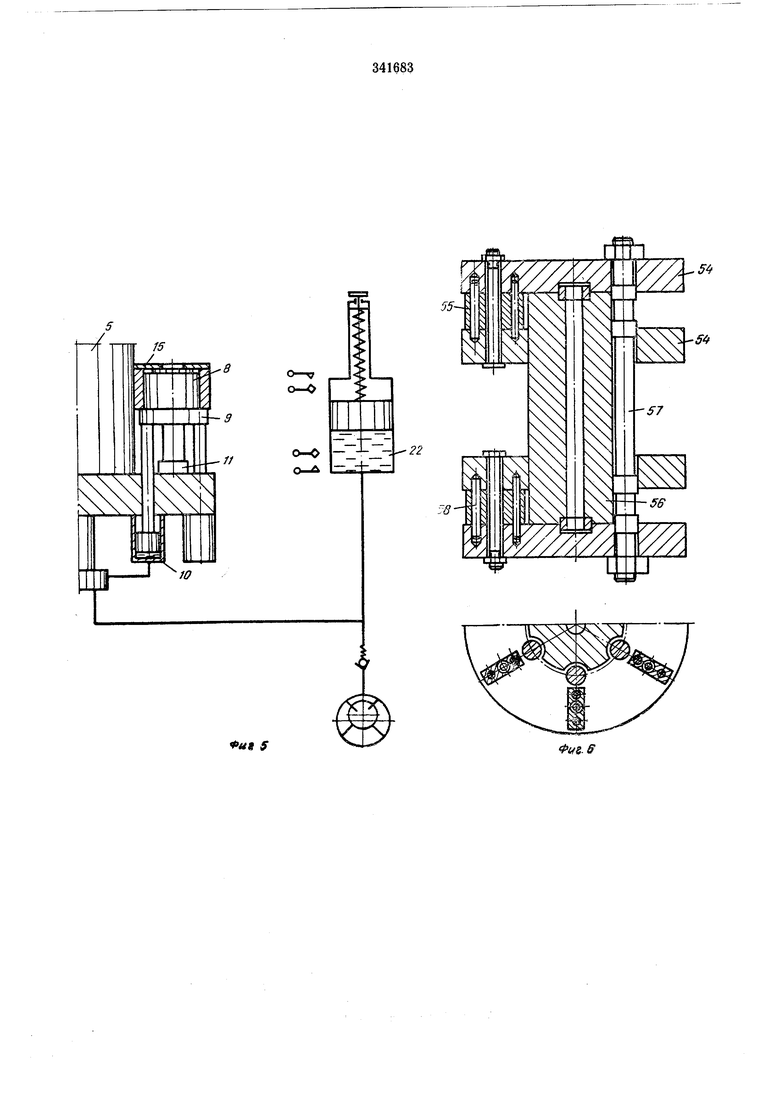

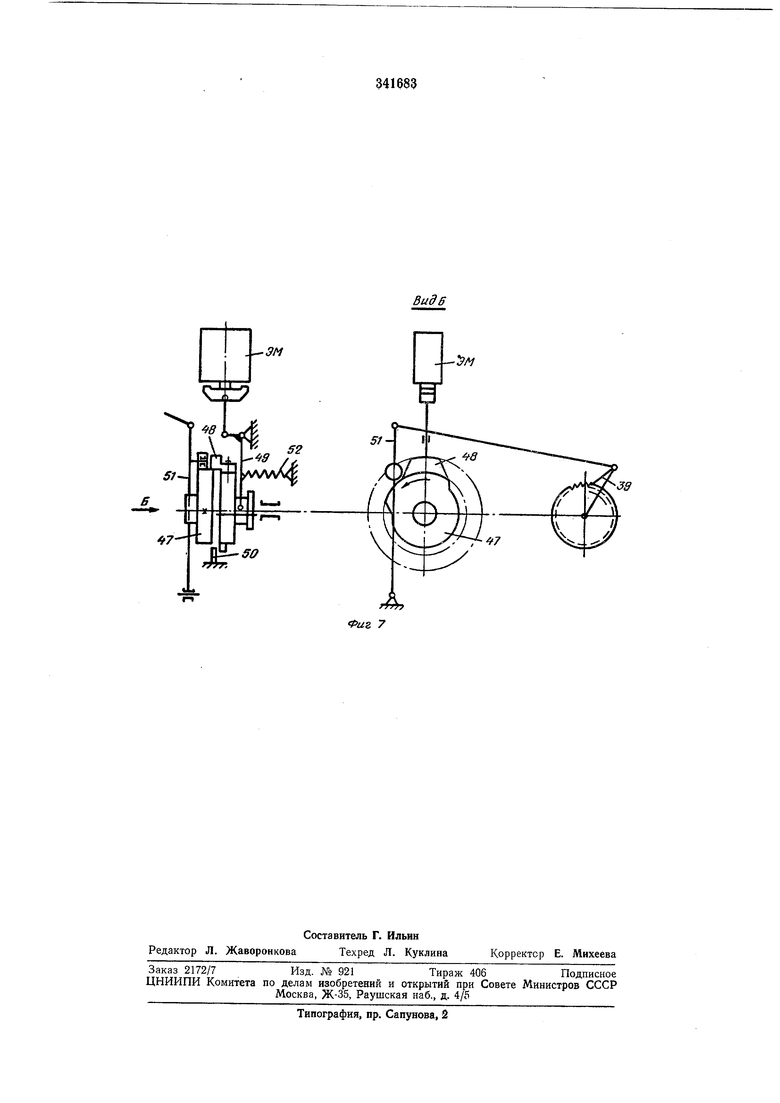

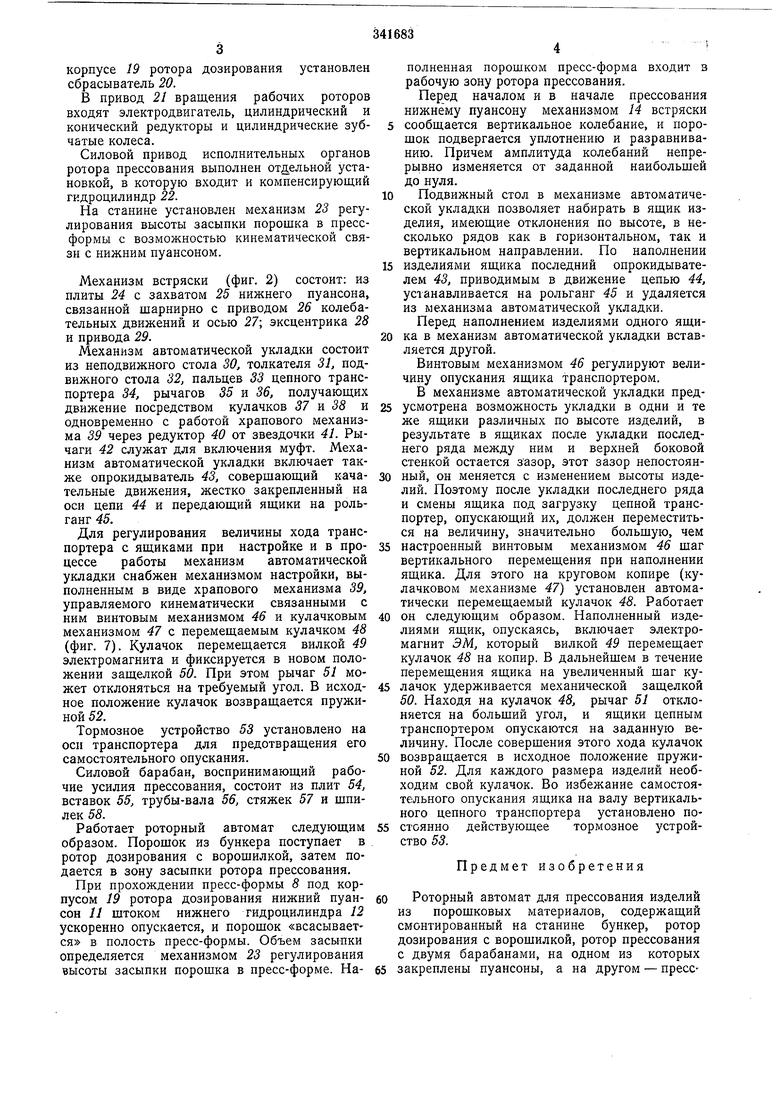

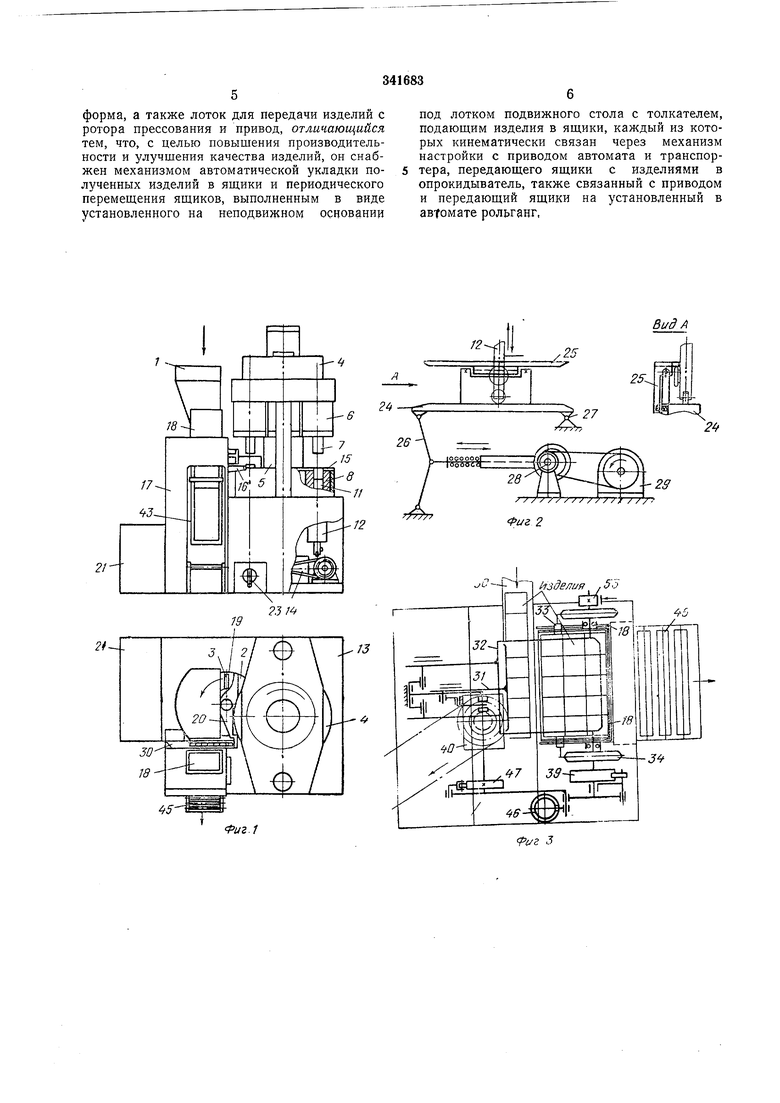

Предлагаемый роторный автомат в отличие от известного снабжен механизмом автоматической укладки полученных изделий в ящики и периодического перемещения ящиков, выполненным в виде установленного на неподвижном основании под лотком подвижного стола с толкателем, подающим изделия в ящики. Каждый ящик кинематически связан через механизм настройки с приводом автомата и транспортера, передающего ящики с изделиями в опрокидыватель, также связанный с приводом и передающий ящики на предусмотренный в автомате рольганг. На фиг. 1 изображен описываемый автомат в двух проекциях; на фиг. 2 - механизм встряски, общий вид и вид по стрелке Л; на фиг. 3 - механизм автоматической укладки, вид в плане; на фиг. 4 - то же, вид сбоку; на

фиг. 5 - схема соединения компенсирующего цилиндра с подпорными гидроцилиндрами; на фиг. 6 - барабан в разрезе; на фиг. 7- схема кулачкового механизма и вид по стрелке Б.

Роторный автомат для прессования изделий из порошковых материалов состоит из бункера /, ротора 2 дозирования с ворошилкой 3, ротора 4 прессования, в котором на силовом барабане 5 смонтированы верхние

гидроцилиндры 6 с верхними пуансонами 7, пресс-формы 8 на подпорных столиках 9 с подпорными гидроцилиндрами 10, нижние пуансоны 11 и нижние выталкивающие гидроцилиндры 12.

На станине 13 в рабочей зоне прессования под штоками нижних выталкивающих гидроцилиндров установлен механизм 14 встряски. Стол 15 ротора прессования соединен лотком 16 с механизмом автоматической укладкорпусе 19 ротора дозирования установлен сбрасыватель 20. В привод 21 вращения рабочих роторов входят электродвигатель, цилиндрический и конический редукторы и цилиндрические зубчатые колеса. Силовой привод исполнительных органов ротора прессования выполнен отдельной установкой, в которую входит и компенсирующий гидроцилиндр 22. На станине установлен механизм 23 регулирования высоты засыпки порощка в прессформы с возможностью кинематической связи с нижним пуансоном. Механизм встряски (фиг. 2) состоит: из плиты 24 с захватом 25 нижнего пуансона, связанной щарнирно с приводом 26 колебательных движений и осью 27; эксцентрика 28 и привода 29. Механизм автоматической укладки состоит из неподвижного стола 30, толкателя 31, подвижного стола 32, пальцев 33 цепного транспортера 34, рычагов 55 и 36, получающих движение посредством кулачков 37 -и. 38 и одновременно с работой храпового механизма 39 через редуктор 40 от звездочки 41. Рычаги 42 служат для включения муфт. Механизм автоматической укладки включает также опрокидыватель 43, совершающий качательные движения, жестко закрепленный на оси цепи 44 и передающий ящики на рольганг 45. Для регулирования величины хода транспортера с ящиками при настройке и в процессе работы механизм автоматической укладки снабжен механизмом настройки, выполненным в виде храпового механизма 39, управляемого кинематически связанными с ним винтовым механизмом 46 и кулачковым механизмом 47 с перемещаемым кулачком 48 (фиг. 7). Кулачок перемещается вилкой 49 электромагнита и фиксируется в новом положении защелкой 50. При этом рычаг 51 может отклоняться на требуемый угол. В исходное положение кулачок возвращается пружиной 52. Тормозное устройство 53 установлено на осп транспортера для предотвращения его самостоятельного опускания. Силовой барабан, воспринимающий рабочие усилия прессования, состоит из плит 54, вставок 55, трубы-вала 56, стяжек 57 и щпилек 55. Работает роторный автомат следующим образом. Порощок из бункера поступает в ротор дозирования с ворощилкой, затем подается в зону засыпки ротора прессования. При прохождении пресс-формы 8 под корпусом 19 ротора дозирования нижний пуансон // щтоком нижнего гидроцилиндра 12 ускоренно опускается, и порощок «всасывается в полость пресс-формы. Объем засыпки определяется механизмом 23 регулирования высоты засыпки порошка в пресс-форме. Наполненная порошком пресс-форма входит з рабочую зону ротора прессования. Перед началом и в начале прессования нижнему пуансону механизмом 14 встряски сообщается вертикальное колебание, и порошок подвергается уплотнению и разравниванию. Причем амплитуда колебаний непрерывно изменяется от заданной наибольшей до нуля. Подвижный стол в механизме автоматической укладки позволяет набирать в ящик изделия, имеющие отклонения по высоте, в несколько рядов как в горизонтальном, так и вертикальном направлении. По наполнении изделиями ящика последний опрокидывателем 43, приводимым в движение цепью 44, устанавливается на рольганг 45 и удаляется из механизма автоматической укладки. Перед наполнением изделиями одного ящика в механизм автоматической укладки вставляется другой. Винтовым механизмом 46 регулируют величину опускания ящика транспортером. В механизме автоматической укладки предусмотрена возможность укладки в одни и те же ящики различных по высоте изделий, в результате в ящиках после укладки последнего ряда между ним и верхней боковой стенкой остается зазор, этот зазор непостоянный, он меняется с изменением высоты изделий. Поэтому после укладки последнего ряда и смены ящика под загрузку цепной транспортер, опускающий их, должен переместиться на величину, значительно больщую, чем настроенный винтовым механизмом 46 щаг вертикального перемещения при наполнении ящика. Для этого на круговом копире (кулачковом механизме 47) установлен автоматически перемещаемый кулачок 48. Работает он следующим образом. Наполненный изделиями ящик, опускаясь, включает электромагнит ЭМ, который вилкой 49 перемещает кулачок 48 на копир. В дальнейшем в течение перемещения ящика на увеличенный шаг кулачок удерживается механической защелкой 50. Находя на кулачок 48, рычаг 51 отклоняется на больщий угол, и ящики цепным транспортером опускаются на заданную величину. После соверщения этого хода кулачок возвращается в исходное положение пружиной 52. Для каждого размера изделий необходим свой кулачок. Во избежание самостоятельного опускания ящика на валу вертикального цепного транспортера установлено постоянно действующее тормозное устройство 53. Предмет изобретения Роторный автомат для прессования изделий з порошковых материалов, содержащий монтированный на станине бункер, ротор озирования с ворощилкой, ротор прессования двумя барабанами, на одном из которых

форма, а также лоток для передачи изделий с ротора прессования и привод, отличающийся тем, что, с целью повышения производительности и улучшения качества изделий, он снабжен механизмом автоматической укладки по-5 лученных изделий в ящики и периодического перемещения ящиков, выполненным в виде установленного на неподвижном основании

под лотком подвижного стола с толкателем, подающим изделия в ящики, каждый из которых кинематически связан через механизм настройки с приводом автомата и транспортера, передающего ящики с изделиями в опрокидыватель, также связанный с приводом и передающий ящики на установленный в aBtoMaTe рольганг,

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАСФАСОВКИ ПОРОШКОВЫХ ХИМИЧЕСКИХ ПРОДУКТОВ в ТАРУ | 1971 |

|

SU295717A1 |

| РОТОРНО-ДЕПКАЯ МАШИНА | 1968 |

|

SU221478A1 |

| РОТОРНАЯ ТАБЛЕТОЧНАЯ МАШИНА | 2004 |

|

RU2296053C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ИЗ ВЯЗКИХ МАСС | 1966 |

|

SU189390A1 |

| АВТОМАТ ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1969 |

|

SU247048A1 |

| Роторный пресс для формования керамических изделий | 1991 |

|

SU1790492A3 |

| Роторно-конвейерная машина для прессования порошковых материалов | 1989 |

|

SU1810214A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ГАЗОПОГЛОТИТЕЛЕЙ | 1967 |

|

SU200672A1 |

| Установка для изготовления алмазных инструментов | 1975 |

|

SU552136A2 |

| Роторный пресс для прессования порошковых материалов | 1979 |

|

SU935313A1 |

2/

Фиг.1

Вид А

-| li geyjufj 5о

--Ш

J

LJ-/

15

ia±3

o-r, 0-0

Ч

//

o10

22

« S

Фий.5

Даты

1972-01-01—Публикация