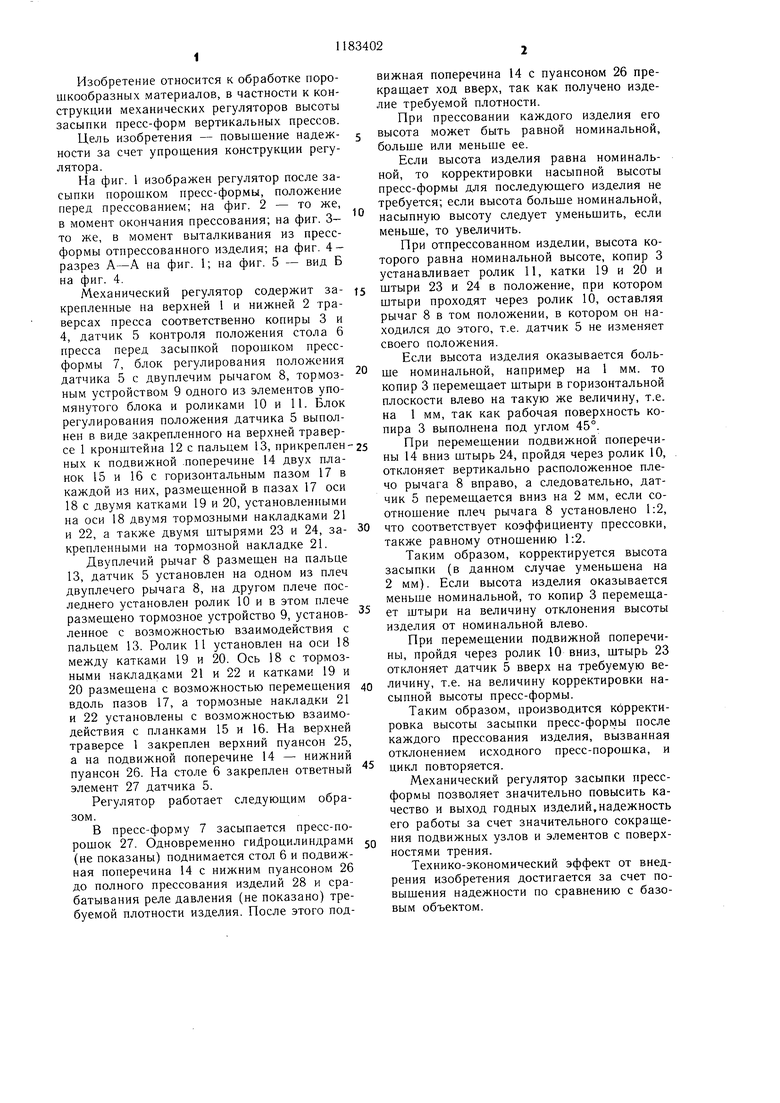

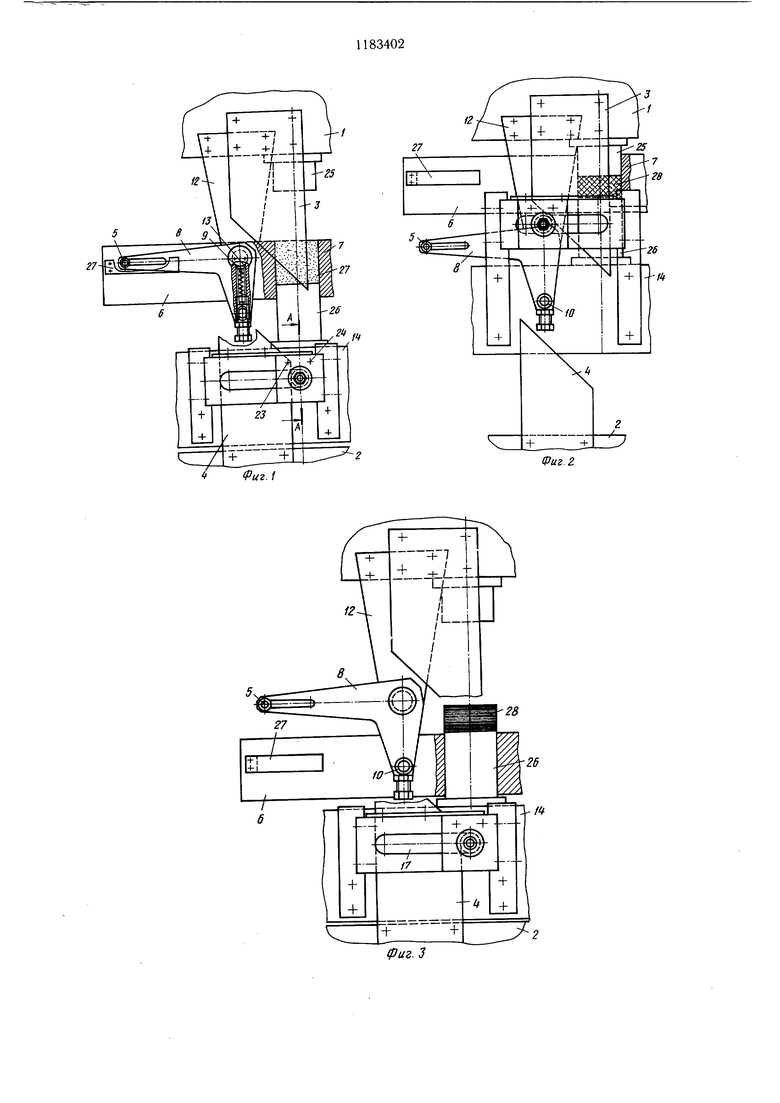

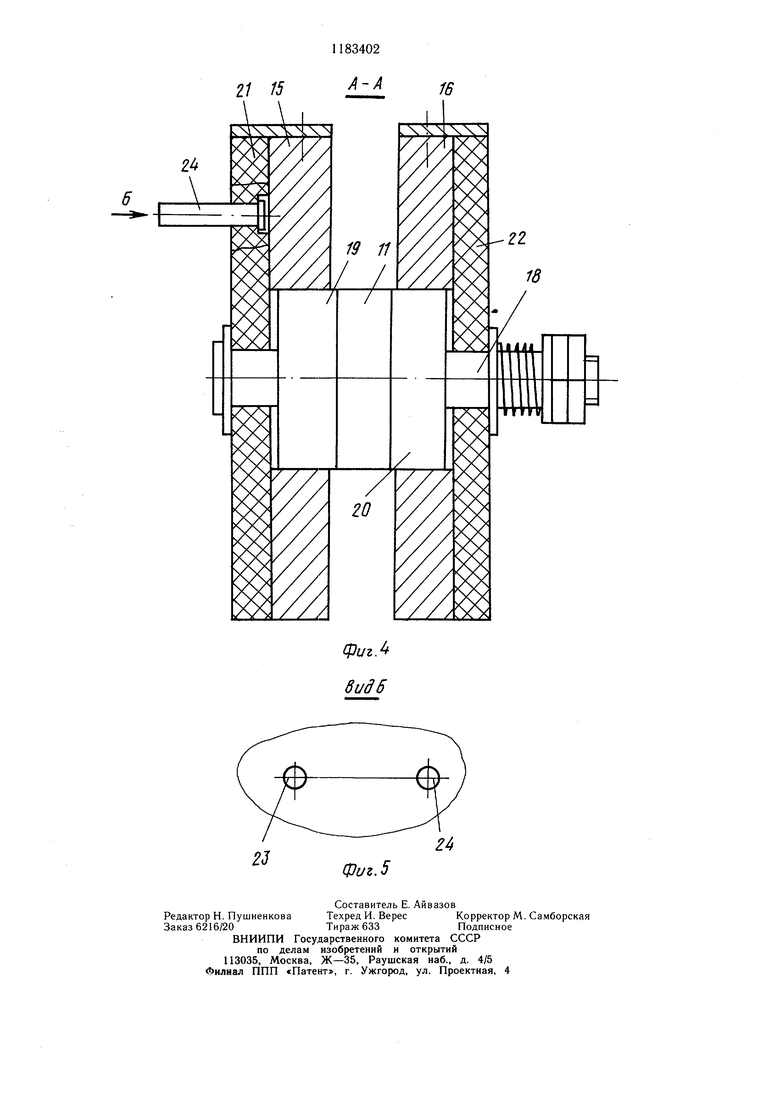

Изобретение относится к обработке порошкообразных материалов, в частности к конструкции механических регуляторов высоты засыпки пресс-форм вертикальных прессов. Цель изобретения - повышение надежности за счет упрошения конструкции регулятора. На фиг. 1 изображен регулятор после засыпки порошком пресс-формы, положение перед прессованием; на фиг. 2 - то же, в момент окончания прессования; на фиг. 3- то же, в момент выталкивания из прессформы отпрессованного изделия; на фиг. 4разрез А-А на фиг. 1; на фиг. 5 - вид Б на фиг. 4. Механический регулятор содержит закрепленные на верхней 1 и нижней 2 траверсах пресса соответственно копиры 3 и 4, датчик 5 контроля положения стола 6 пресса перед засыпкой порошком прессформы 7, блок регулирования положения датчика 5 с двуплечим рычагом 8, тормозным устройством 9 одного из элементов упомянутого блока и роликами 10 и 11. Блок регулирования положения датчика 5 выполнен в виде закрепленного на верхней траверсе 1 кронштейна 12 с пальцем 13,прикрепленных к подвижной .поперечине 14 двух планок 15 и 16 с горизонтальным пазом 17 в каждой из них, размещенной в пазах 17 оси 18 с двумя катками 19 и 20, установленными на оси 18 двумя тормозными накладками 21 и 22, а также двумя штырями 23 и 24, закрепленными на тормозной накладке 21. Двуплечий рычаг 8 размешен на пальце 13, датчик 5 установлен на одном из плеч двуплечего рычага 8, на другом плече последнего установлен ролик 10 и в этом плече размещено тормозное устройство 9, уставовленное с возможностью взаимодействия с пальцем 13. Ролик 11 установлен на оси 18 между катками 19 и 20. Ось 18 с тормозными накладками 21 и 22 и катками 19 и 20 размещена с возможностью перемещения вдоль пазов 17, а тормозные накладки 21 и 22 установлены с возможностью взаимодействия с планками 15 и 16. На верхней траверсе 1 закреплен верхний пуансон 25, а на подвижной поперечине 14 - нижний пуансон 26. На столе 6 закреплен ответный элемент 27 датчика 5. Регулятор работает следующим образом. В пресс-форму 7 засыпается пресс-порошок 27. Одновременно гиДроцилиндрами (не показаны) поднимается стол 6 и подвижная поперечина 14 с нижним пуансоном 26 до полного прессования изделий 28 и срабатывания реле давления (не показано) требуемой плотности изделия. После этого подвижная поперечина 14 с пуансоном 26 прекращает ход вверх, так как получено изделие требуемой плотности. При прессовании каждого изделия его высота может быть равной номинальной, больше или меньше ее. Если высота изделия равна номинальной, то корректировки насыпной высоты пресс-формы для последующего изделия не требуется; если высота больше номинальной, насыпную высоту следует уменьшить, если меньше, то увеличить. При отпрессованном изделии, высота которого равна номинальной высоте, копир 3 устанавливает ролик 11, катки 19 и 20 и штыри 23 и 24 в положение, при котором штыри проходят через ролик 10, оставляя рычаг 8 в том положении, в котором он находился до этого, т.е. датчик 5 не изменяет своего положения. Если высота изделия оказывается больше номинальной, наприме.р на 1 мм. то копир 3 перемещает штыри в горизонтальной плоскости влево на такую же величину, т.е. на 1 мм, так как рабочая поверхность копира 3 выполнена под углом 45°. При перемещении подвижной поперечины 14 вниз штырь 24, пройдя через ролик 10, отклоняет вертикально расположенное плечо рычага 8 вправо, а следовательно, датчик 5 перемещается вниз на 2 мм, если соотношение плеч рычага 8 установлено 1:2, что соответствует коэффициенту прессовки, также равному отношению 1:2. Таким образом, корректируется высота засыпки (в данном случае уменьшена на 2 мм). Если высота изделия оказывается меньше номинальной, то копир 3 перемещает штыри на величину отклонения высоты изделия от номинальной влево. При перемещении подвижной поперечины, пройдя через ролик 10 вниз, щтырь 23 отклоняет датчик 5 вверх на требуемую величину, т.е. на величину корректировки насыпной высоты пресс-формы. Таким образом, производится корректировка высоты засыпки пресс-формы после каждого прессования изделия, вызванная отклонением исходного пресс-порошка, и цикл повторяется. Механический регулятор засыпки прессформы позволяет значительно повысить качество и выход годных изделий, надежность его работы за счет значительного сокращения подвижных узлов и элементов с поверхностями трения. Технико-экономический эффект от внедрения изобретения достигается за счет повыщения надежности по сравнению с базовым объектом.

+

+

Фиг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Механический регулятор высоты засыпки пресс-формы пресса | 1979 |

|

SU789285A1 |

| Механический регулятор высоты засыпки пресс-формы вертикального пресса | 1985 |

|

SU1279849A1 |

| Регулятор высоты засыпки порошкообразной массы | 1977 |

|

SU887177A1 |

| Кривошипный рычажно-кулачковый пресс для формования литниковых трубок и тому подобных изделий | 1960 |

|

SU135009A1 |

| Пресс для формования керамических изделий | 1976 |

|

SU682374A1 |

| Пакетировочный пресс | 1978 |

|

SU867663A1 |

| Установка для прессования огнеупорных изделий, преимущественно воронок | 1990 |

|

SU1749038A1 |

| РОТОРНЫЙ АВТОМАТ ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1972 |

|

SU341683A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2041818C1 |

| Пресс-форма для формования пустотелых строительных изделий | 1982 |

|

SU1087337A1 |

МЕХАНИЧЕСКИЙ РЕГУЛЯТОР ВЫСОТЫ ЗАСЫПКИ ПРЕСС-ФОРМЫ ВЕРТИКАЛЬНОГО ПРЕССА с верхней и нижней траверсами, подвижной поперечиной и расположенным .над ней столом, несущим пресс-форму, содержащий закрепленные на траверсах копиры, датчик контроля положения стола перед засыпкой прессформы, блок регулирования положения датчика с двуплечим рычагом, тормозным устройством одного из элементов упомянутого блока и установленными с возможностью взаимодействия с копирами роликами. отличающийся тем,, что, с целью повышения надежности, блок регулирования положения датчика выполнен в виде закрепленного на верхней траверсе кронштейна с пальцем, прикрепленных к подвижной поперечине двух планок с горизонтальным пазом в каждой из них, размещенной в пазах оси с двумя катками, установленными на оси двумя тормозными накладками, а также двумя штырями, закрепленными на одной из них, причем двуплечий рычаг размещен на пальце, датчик установлен на одном из плеч двуплечего рычага, на другом плече которого установлен один из роликов, и в этом плече размещено упомянутое тормозное устройство с возможностью взаимодействия с пальцем, другой из роликов установлен на а оси между катками, при этом ось с тормозсл ными накладками и катками размещена с возможностью перемещения вдоль пазов, тормозные накладки установлены с возможностью взаимодействия с планками, а штыри установлены с возможностью взаимодействия с роликом двуплечего рычага. 00 со 4;:

| Механический регулятор высоты засыпки пресс-формы пресса | 1979 |

|

SU789285A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1985-10-07—Публикация

1984-03-11—Подача