Известны способы наплавки деталей плавящимся электродом, при которых наплавку ведут обратно-ступенчатым методом без подслоя и послойной зачистки шлака.

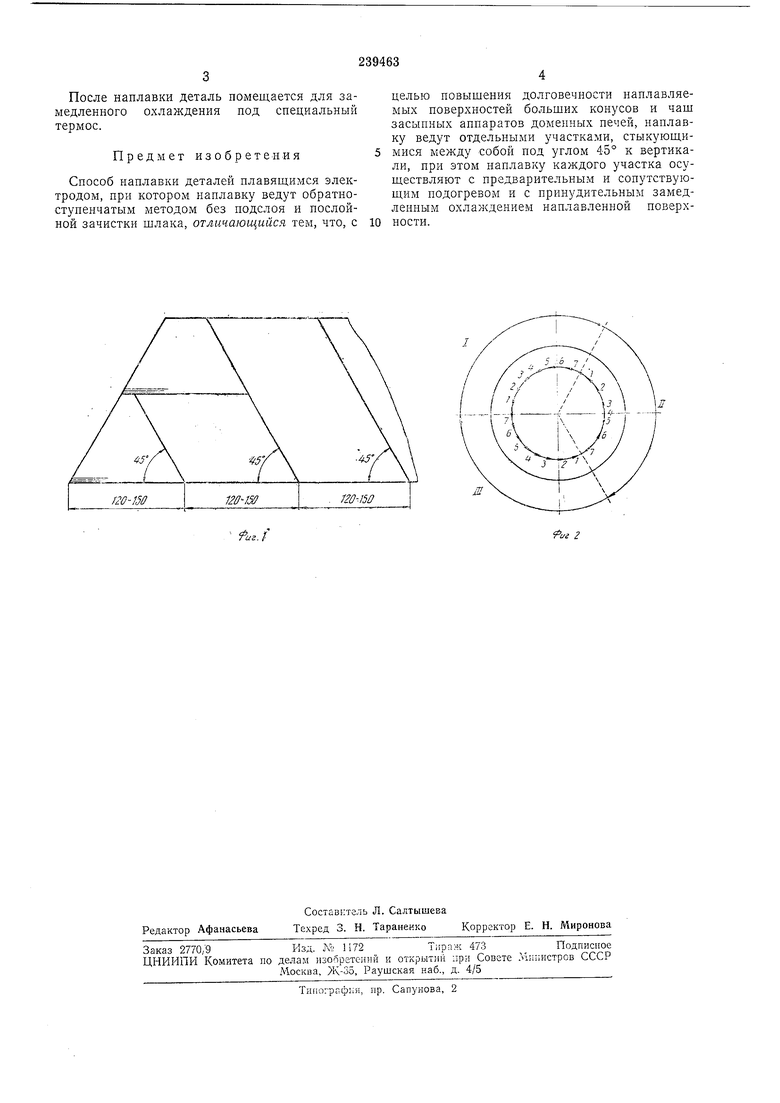

Отличием предлол енного способа является то, что наплавку ведут отдельными участками, стыкующимися между собой под углом 45° к вертикали, при этом наплавку каждого участка осуществляют с предварительным и сопутствующим подогревом и с принудительным замедленным охлаждением наплавленной поверхности.

Это дает возможность повысить долговечность наплавляемых поверхностей больших конусов и чаш засыпных аппаратов доменных печей.

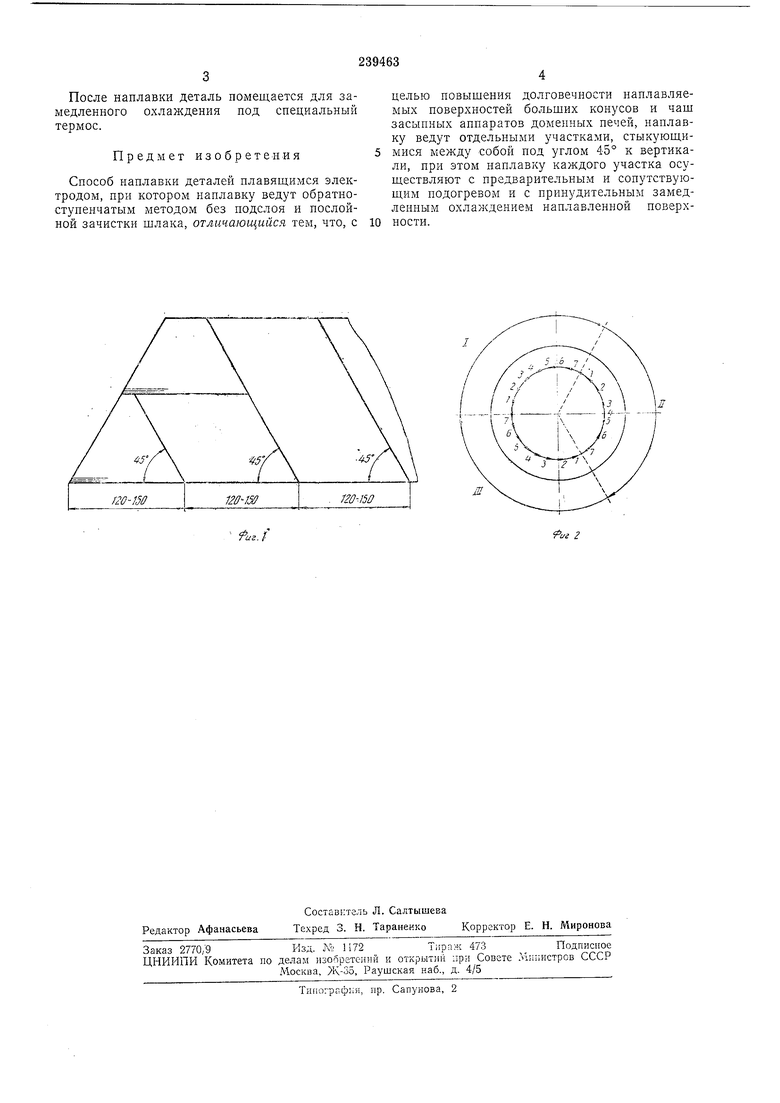

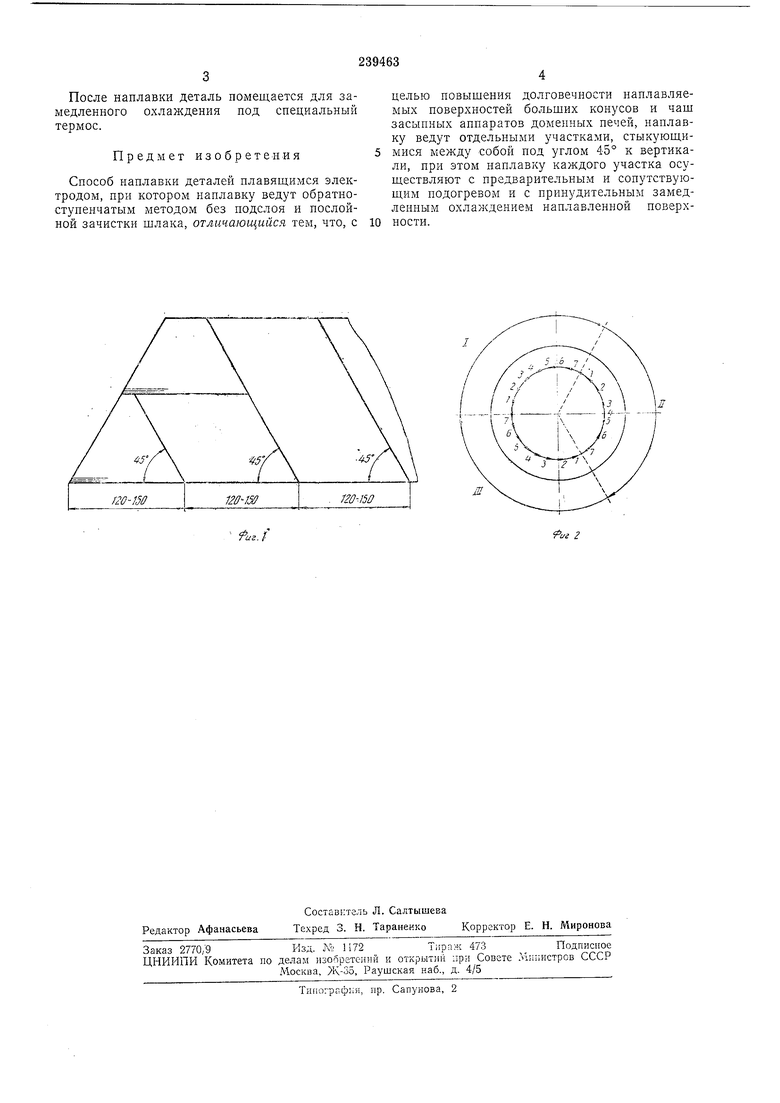

Предлагаемый способ наплавки деталей поясняется фиг. 1 и фиг. 2.

Наплавка контактных поверхностей большого конуса и чаши засыпных аппаратов металлокерамическим тугоплавким твердым сплавом производится электродуговой наплавкой карбидохромовыми электродами со стержнями из сплава марки ГК-15 или ГК-30 (на которые наносится специальная обмазка) диаметром 6-7 мм на основной металл (без подслоя) с применением предварительного и сопутствующего процессу наплавки подогрева места наплавки специальными горелками до температуры 350-400°С с применением

специальной тепловой защиты и вентиляции. Наплавка производится на постоянном токе с применением обратной полярности. При электродах диаметром 6-7 мм сила сварочного тока должна быть 270-280 а. Наплавка производится в один слой толщиной 8-10 мм с учетом принуска для последующей механической обработки, после чего толщина чистового слоя остается 5-6 мм.

Наплавка производится участками, путем налолсения ряда радиальных валиков, из которых каждый последующий накладывается так, чтобы он был совершенно сплавленным как с основным металлом, так и с ранее наложенным валиком. При наплавке участков валики располагаются ступенчато. Наплавку участков ведут обратно-ступенчатым способом; при этом длина участка 120-150 мм, располагаются участки наклонно, под углом 45°. Каждый участок должен быть наплавлен на ширину контактной поверхности и только после окончания наплавки одного участка приступают к наплавке другого. Участки наплавляются непрерывно по шлаку (без послойной зачистки шлака).

В процессе наплавки кратеры валиков заплавляются короткой дугой на самом валике. В процессе наплавки, от начала и до конца ее, места наплавки конуса и чапли должны быть нагреты до температуры 300-350°С.

После наплавки деталь помещается для замедленного охлаждения под специальный термос.

Предмет изобретения

Способ наплавки деталей плавящимся электродом, при котором наплавку ведут обратноступенчатым методом без подслоя и послойной зачистки шлака, отличающийся тем, что, с

целью повышения долговечности наплавляемых поверхностей больших конусов и чаш засыпных аппаратов доменных печей, наплавку ведут отдельными участками, стыкующимися между собой под углом 45° к вертикали, при этом наплавку каждого участка осуществляют с предварительным и сопутствующим подогревом и с принудительным замедленным охлаждением наплавленной поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения стойкости засыпного аппарата доменной печи | 1979 |

|

SU854994A1 |

| СПОСОБ НАПЛАВКИ ТРУЩИХСЯ И УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ИЗНОСОСТОЙКИМИ МАТЕРИАЛАМИ | 1996 |

|

RU2089361C1 |

| Способ дуговой многослойной наплавки | 1988 |

|

SU1608026A1 |

| Способ дуговой наплавки конусов и чаш загрузочных устройств | 1990 |

|

SU1763121A1 |

| Способ изготовления конусного засыпного аппарата доменной печи | 1987 |

|

SU1541268A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ | 2017 |

|

RU2660537C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ РОЛИКОВ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2017 |

|

RU2668645C1 |

| Засыпной аппарат доменной печи | 1976 |

|

SU619517A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕДЛА КЛАПАНОВ ЧУГУННЫХ ГОЛОВОК ЦИЛИНДРОВ ДВС ПРИ ИХ ИЗГОТОВЛЕНИИ ИЛИ ВОССТАНОВЛЕНИИ МЕТОДОМ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ | 2010 |

|

RU2448825C2 |

S

Авторы

Даты

1969-01-01—Публикация