Известные конструкции штампов имеют существенный недостаток в том, что при износе рабочих кромок матрицы или пуансона точность дозировки металла нарушается.

Предложенный штамп, отличается от известных тем, что он снабжен подпружиненными толкателями, установленными в пуансонодержателе, и сменными плаваюш,ими штангами, один конец которых имеет регулировочный винт и предназначен для взаимодействия с подпружиненным толкателем, а другой - с подвижным дном.

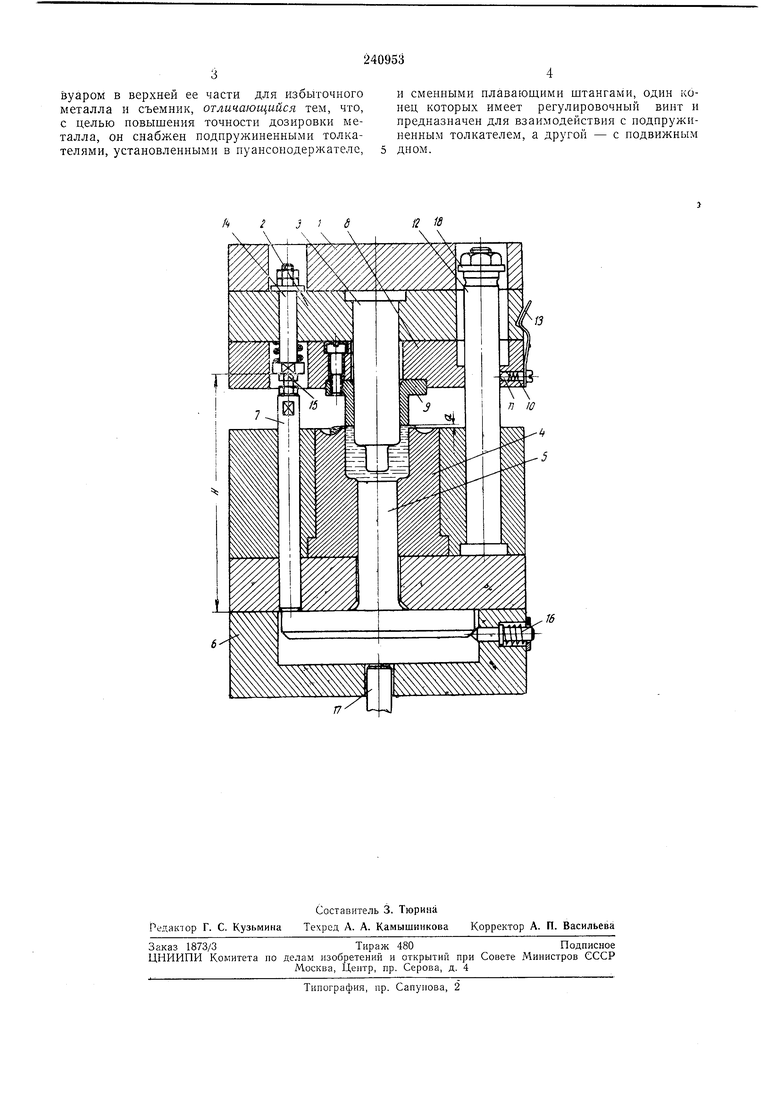

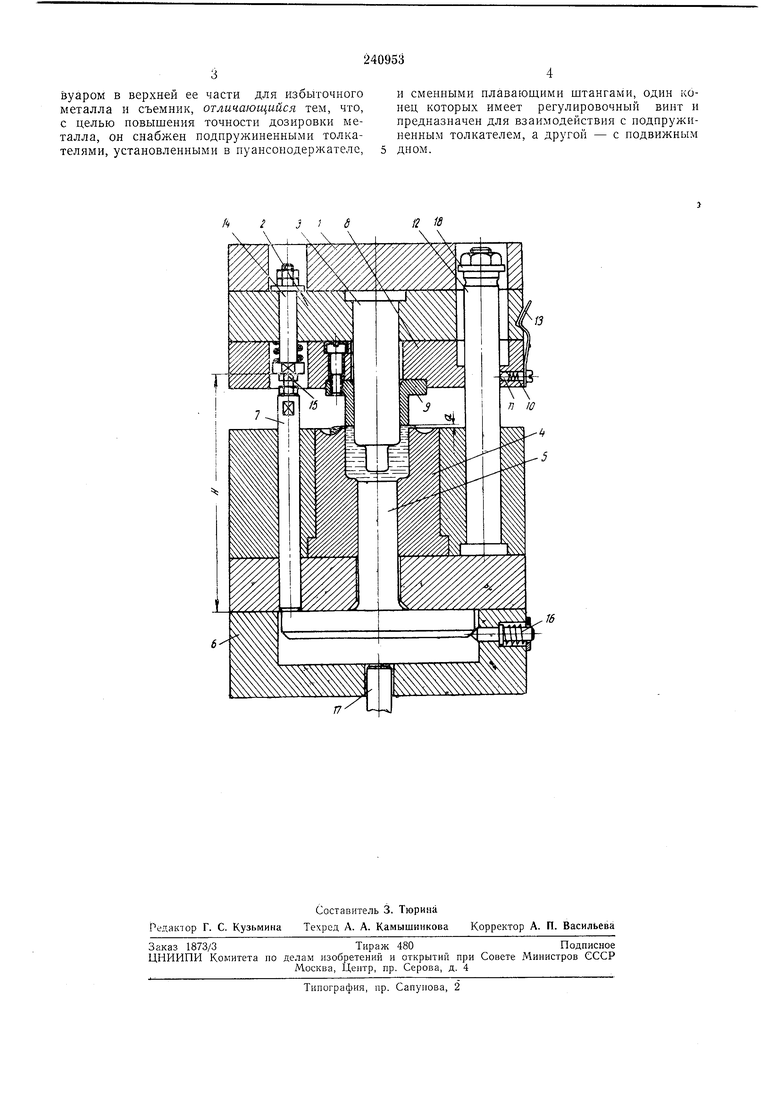

На чертеже изображен описываемый штамп, разрез.

Штамп состоит из опорной плиты 1, пуансонодержателя 2 с пуансоном 3, матрицы 4 с подвижным дном 5, основания 6 и сменных плавающих штанг 7.

Перед заливкой металла в матрицу ее дно, опорная плита и пуансонодержатель с пуансоном находятся в крайнем верхнем положении. В этом же положении зафиксирован съемник 8 с пуансоном 9 при помощи пружины 10, шарика 11 и канавки на направляющей /2.

После заливки металла в матрицу опорная плита и пуансонодержатель перемещаются вниз. Затем к ним присоединяется съемник с помощью пружины 13, которая освобождается при этом от фиксированного положения шариком //.

гулировочный винт 15 плавающей щтанги, которая, в свою очередь, давит на фланец подвижного дна, отжимает подпружиненный фиксатор 16 и перемещает подвижное дно.

В момент перекрытия отсечными кромками пуансона 9 отсечных кромок матрицы 4 в последней должна быть требуемая порция металла.

Регулируют дозировку металла с помощью

винта 15 за счет увеличения или уменьщения расстояния Я.

Полное давление на металл передается тогда, когда подвижное дно находится в крайнем нижнем положении основания 6.

После требуемой выдержки шток 17 давит на подвижное дно, одновременно верхняя траверса пресса совершает обратный ход (на чертеже не показано). При движении вверх съемник 8 упирается в опорную шайбу 18 и фиксируется иодпружиненным щариком 11. При дальнейщем движении пружина выходит из пуансонодержателя, и отливка снимается с помощью съемника 8 с пуансона 3. Шток 17 переходит в нилчнее положение, и цикл повторяется.

Предмет изобретения

Штамп для штамповки жидкого металла, 3 вуаром в верхней ее части для избыточного металла и съемник, отличающийся тем, что, с целью повышения точности дозировки металла, он снабжен иодиружиненными толкагелями, установленными в нуансонодержателе,5 4 и сменными плаваЕОЩими штангами, один конец которых имеет регулировочный винт и предназначен для взаимодействия с нодпружиненным толкателем, а другой - с иодвижным дном.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для гибки штучных заготовок из листа и проволоки | 1984 |

|

SU1205968A1 |

| Штамп для формования заготовок типа стакана | 1975 |

|

SU579864A3 |

| Штамп совмещенного действия "Викост | 1985 |

|

SU1324720A1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| РАЗДЕЛИТЕЛЬНЫЙ ШТАМП | 1991 |

|

RU2018392C1 |

| Штамп для вытяжки с утонением | 2019 |

|

RU2705830C1 |

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ | 1973 |

|

SU395150A1 |

| Штамп совмещенного действия "Викост | 1987 |

|

SU1496871A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

А / J 1 S

Даты

1969-01-01—Публикация