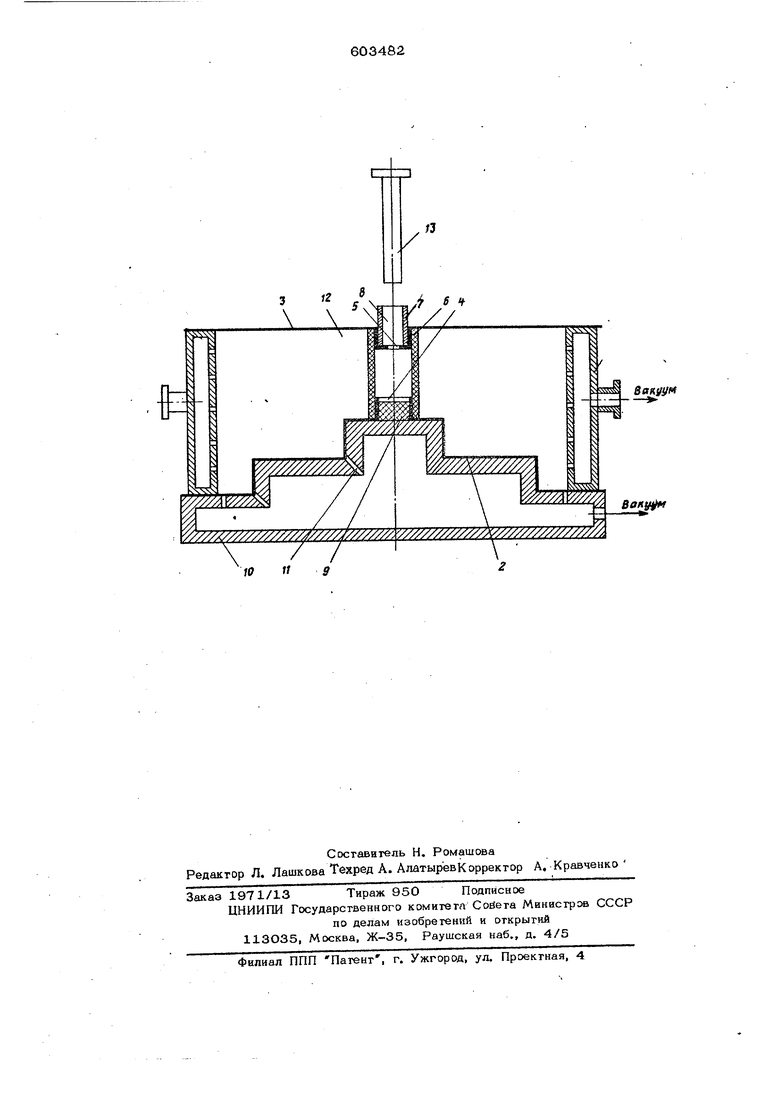

Изобретение относится к лигейному производству, в частности к формообразованию при производстве отливок вакуумно- пленочным способом. Известна литейная форма для изготовления отливок вакуумно-пленочным способом, которая содержит воздуховод, соединяющий ее верхнюю часть с атмосферой i. Литей.ную форму с воздуховодом получают следующим образом. На поверхность модельной плиты с моделью верхней части ргливки, , соединенной сквозными тонкими каналами с вакуумируемым основанием, наносят герметизирующий элемент, и против самой верхней части модели в герметизирующем эле менте выполняют , отверстие. На это отвер тие устанавливают стержень, предварительно обернутый отдельным герметизирующим элементом. Стык между герметизирующими модель и стержень элементами заделывают пластмассовой лентой. В верхнем-герметизи рующем элементе напротив стержня также выполняют отверстие через которое стержен удаляют. После получения полуформы в воздуховод со стороны плоскости разъема встав лЬют газопроницаемый термостойкий диск. Аналогичным образом, но без установки воздуховода, изготовляют нижнюю полуформу. Собранную форму заливают металле. При этом благодаря наличию воздуховода полость формы постоянно соединена с атмосферой в процессе зштнвки металла, что обеспечивает перепад давлений мемщу по- лсютью и телом формы (формовочпым песком, находтцимся под разряжением) и предотвращает разрушение форк(ы или искажение ее геометрии, заданной моделью. Недостатком такой лотейной формы является сложное устройство воздуховода, требующее выполнения целого малопроизводительных операций; изготовление герметизирующего стержня, элемента одноразового использования, заделка стыков герметизирующих элементов, кантовка верх ней полуформы для установки газопроницаемого диска. Цель изобретения - упрощение конструкции литейной формы, содержащей воздуховод. Это достигается тем, что верхняя пэлуформа снабжена пробкой со сквозным отверстием, которую устанавливают в верхней части трубки воздуховода, выполненной из термостойкого материала. При этом, участки герметизирующих элементов размещают между контактирующими поверхностями пробки и трубки в верхней части воздуховода и диска и трубки в его нижней части. На чертеже изображено устройство верхней полуформы с воздуховодом. Полуформа имеет опоку 1, имеющую., устройство (на чертеже не показано) для соединения с источником вакуума, герметизирующие полуформу элементы 2 и 3 с отверстиями 4 и 5, термостойкую газонепроницаемую трубку воздуховода 6t в верх нюю часть которой установлена пробка 7 с сквозным отверстием 8, а в нижнюю - тер мостойкий газопроницаемый диск 9. При этом участки герметизирующих элементов 2 и 3, прилегающие к отверстиям 4 и 5, расположены между внутренней поверхность трубки и наружными поверхностями пробки 7 и диска 9. Полуформу получают следующим образом На самую верхнюю часть модельнсй плиты 1О, соединенной тонкими отверстиями 11 0 с ее вакуумируемым основанием, устанавливают термостойкий газопроницаемый диск 9, изготовленный, например из песчано-жидкостекольной смеси. На подмодельную плиту наносят герметизирующий элемент 2, напри- 35 мер из предварительно нагретой тонкой синтетической пленки. При соединении основания модельной плиты с источником вакуума пленка плотно облегает поверхность плиты и диска. На диск плотно насаживают трубку воздуховода 7 и на-модельную плиту ycтaнaвливaюli опоку 1. 40 После засыпки в опоку формовочного песка 12 и предварительного его уплотне- . ния путем вибрации на контрлад опоки наносят герметизирующий элемент 3, например из такой же синтетической пленки. Опоку соединяют с источником вакуума, в результате чего формовочный песок уплотняется до необходимой твердости и прочности. Затем в отверстие трубки воздух1 вода вводят полую пробку 7 и с помощью ножа ипи нагретого стержня 13 прокалывают отверстия 5 и 4 в герметизирующих элементах 3 и 2. После отсоединения основания модельной плиты от источника вакуума готовую полуформу снимают с Mt дельной плиты. После заливки формы металлом и затвердевания отливки, перед выбивкой формы, трубку воздуховода вместе с пробкой и диском извлекают из формы для повторного использования. . Ф ормула изpбpвfeния Литейная форма, содержащая герметизирующие элементы с отверстиями, расположенными на поверхности рабочей полости к на контрладе, газонепроницаемую трубку, установленную соосно с отверстиями герметизирующих элементов, газопроницаемый диск, размещенный .в нижней части газонепроницаемой трубки, отличающаяся тем, что, с целью упрощения ее конструкции, она снабжена пробкой со сквозным отверстием, установленной в верхней части трубки. причем соответствующие участки герметизирующих элементов размещены между контактирующими поверхностями: трубка-пробка, трубка-газонепроницаемый диск. Источники информации, принятые во вин- мание при экспертизе; 1. Патент США № 382 5 OS 8, к л. 164-253, ,„ ,ГУ 7////Л /// %

/ /

It

10 BaKgyff Валу y////////////J //////////////

| название | год | авторы | номер документа |

|---|---|---|---|

| Оснастка для вакуумной формовки | 1981 |

|

SU975176A1 |

| Оснастка для изготовления литейных форм методом вакуумной формовки | 1985 |

|

SU1276427A1 |

| Опока для вакуумной формовки | 1986 |

|

SU1371761A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ В ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМЕ | 2018 |

|

RU2708035C1 |

| Опока для вакуумной формовки | 1987 |

|

SU1423264A1 |

| Автоматическая линия вакуумной формовки | 1982 |

|

SU1096033A1 |

| ОСНАСТКА ДЛЯ ВАКУУМНОЙ ФОРМОВКИ | 1993 |

|

RU2067039C1 |

| Способ изготовления литейных форм вакуумной формовкой и оснастка для его осуществления | 1989 |

|

SU1662739A1 |

| Способ изготовления литейных форм вакуумной формовкой | 1981 |

|

SU973214A1 |

| ОСНАСТКА ДЛЯ ВАКУУМНОЙ ФОРМОВКИ НА КОНВЕЙЕРЕ | 1991 |

|

RU2044592C1 |

Авторы

Даты

1978-04-25—Публикация

1976-05-03—Подача