Известен способ получения ненасыщенных альдегидов, заключающийся в том, что смесь олефинов, кислорода, инертного газа и водяного пара пропускают над катализатором из окислов фосфора, вольфрама и висмута при температуре 400-700 С.

Чтобы понизить температуру процесса и повысить его селективность, предлагают применять катализатор, состоящий из окислов мышьяка и вольфрама, а окислов молибдена или железа.

Процесс велТ,ут при температуре 300-700 С; исходная смесь реагентов содержит 6-lOJj, олефина, 75-80% воздуха и 14-15% водяного пара; катализатор используют с атомным соотношением вольфрама и мышьяка 100: :(0,1-20), вольфрама и молибдена 100:(0- -10), вольфрама и железа 100 :(0-10); окислы металлов могут быть нанесены на носитель, например алунд, окись бериллия, макропористый гель кремнекислоты; катализатор предварительно прокаливают при температуре 100-500 С; в процессе окисления периодически или непрерывно осуществляют подпитку катализатора окислами мышьяка, добавляя последние к исходной смеси реагентов.

Пример 1. Катализатор приготовляют, кальцинируя вольфрамовокислый аммоний в течение 13 час при 4,SO С и изготовляя из

продукта кальцинизации зерна диаметром 3 мм. 50 мл этого катализатора помещают в трубчатый реактор б-образной формы из нержавеющей стали с внутренним диаметром

15 Л1М. Реактор погружают в металлическую термостатическую ванну. Через него иропускают газовую смесь, содержащую 6% пропилена, 80% воздуха и 14% водяного пара. При температуре 380- С и продолжительности контакта 1 сек превращение пропилена колеблется в среднем от 85 до 90%, выход акролеина составляет в среднем только от 4 до 6%.

Если вводят мышьяковистую окись в газовой форме и одновременно исходную газовую

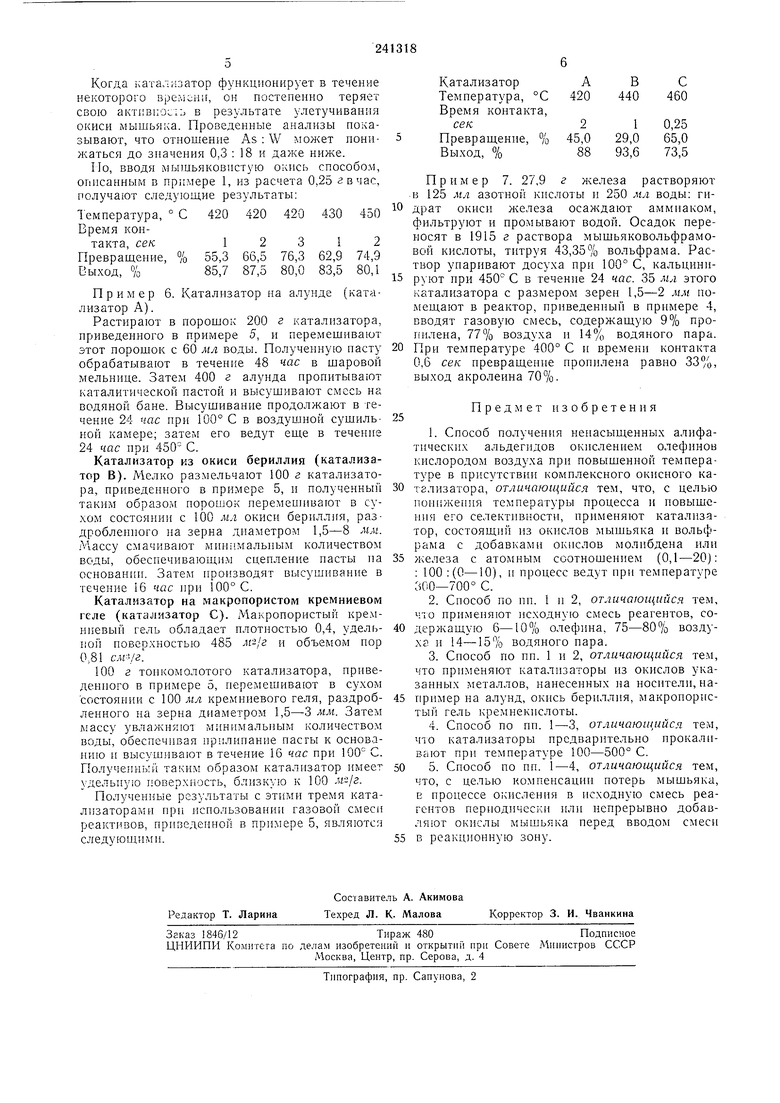

смесь путем прохода части воздуха смеси по элементам мышьяковистой окиси, доведенных до температуры 160 С, то мышьяковистая окись закрепляется на катализаторе из вольфраыа. Наблюдается увеличение выхода акролеина. К концу 2 час превращение пропилеиа достигает 65%, но выход акролеина поднимается до 35%. Добавка мышьяка значительно увеличивает селективность катализатора. Пример 2. Способ приготовления мышьяковольфрамового катализатора и его использование. В 3 л кипящей воды растворяют 1500 г вольфрамовокислого натрия (Na-jYvO X Х2П20). К полученному раствору добавляют 1935 г 60%-ного раствора A.s±O. Кипячение дают до 0 С и добавляют к нему 2000 г химически чистой концентрированной серной кислоты (,19) и снова охлаждают. Образовавшуюся таким образом гетерополикислоту экстрагируют несколько раз эфиром. Эфирные5 экстракты объединяют, отгоняют эфир и кальцинируют остаток нри температуре 450° С; затем этот остаток размельчают на зерна диаметром 1,5-3 мм. 50 мл катализатора номеш,ают в трубчатый реактор, описанный в при-Ю мере 1, и пропускают газовую смесь, состоящую из проиилена, воздуха и водяного пара, в молярном отношении 9:77:14. Ниже приведены использованные условия и полученные результаты. Температура, °С390440 Время контакта,сек. 11 Превраш,ение, %17,543 Выход, %7767,5 Таким образом, для данного времени контакта повышение температуры способствует превранд,ению, но уменьшает выход веш;еств. Если во время опыта (темнература 440° С) одновременно с газовой смесью реактивов вве- 25 сти через 1 час 1 г AsaOs для компенсирования потерь мышьяка катализатора путем улетучивания, нолучают превраш,енне, равное 59%, и выход, равный 76%. Пример 3. Растворяют 246 г метаволь- 30 фрамовокислого аммония с 85% WO и 8,82 г парамолибденовокислого аммония в 500 мл воды. Раствор выпаривают до высушивания, подогревая его при температуре 100° С в течение 24 час в воздушной сушильной камере. 35 Массу подогревают нри температуре 450° С в течение 24 час, затем размельчают на зерна диаметром 1,5-3 мм. Полученный катализатор имеет удельную поверхность 100 . Отношение Mo/W этого катализатора со- 40 ставляет 1/18. 50 мл катализатора помещают в трубчатый реактор, описанный в примере 1. Через него пропускают ту же газовую смесь реактивов, которая была использована в примере 1. При 340° С (продолжительность контакта 1 сек превращение пропилена повышается до 52%, а выход акролеина - до 18,5%. При сопоставлении этих результатов с результатами примеров 1 и 2 видно, что окись молибдена 50 действует менее эффективно, чем окись мышьяка. Когда вместе с реактивами вводят мышьяковистую окись но методу, описанному в примере 1, то при температуре 360° С с временем 55 контакта 0,5 сек получают превращение пропилена 23,2% и выход акролеина 75%. Путем анализа установлено, что содержание мышьяка катализатора составляет 0,24%; удельная поверхность остается неизменяемой. Выход ка- 60 тализатора из окисей вольфрама и молибдена в значительной степени увеличивается в связи с добавлением окиси мышьяка. 15 20 45 ды; этот раствор перемешивают с раствором 8,82 г парамолибденовокислого аммония в 20 мл воды; затем к нему добавляют 19,1 г водного раствора с 60% пятиокиси мышьяка. Смесь иодогревают до кипения, выпаривают до высушивания в течение 24 час в воздушной сушильной камере при температуре 100 С, после чего катализатор подогревают при температуре 450° С в течение 24 час, удельная поверхность его составляет 41 лгг/г. 25 мл этого катализатора, размельченного на зерна диаметром 1-2 мм, помеш,ают в трубчатый реактор U-образной формы нз нержавеюшей стали, имеюш,ий внутренний диаметр 9 мм. Реактор погружают в металлическую термостатическую ванну. Через него пропускают газовую смесь, содержашую 9% пропилена, 77% воздуха и 14% водяного иара. При температуре 3GO° С и продолжительности контакта 0,5 се превраш,ение пропилена составляет 21,7%, выход акролеина 77,5%. Пример 5. 1500 г паравольфрамовокпслого натрия (Na2W04 2П2О) растворяют в 3 л воды при кипении и, перемешивая, добавляют 1935 г водного раствора с 60% пятпокиси мышьяка. Кипение поддерживают в течение 15 мин, затем охлаждают н постепенно вводят 2000 3 химически чистой соляной кислоты (с/ 1,19), после чего все это снова охлаждаюг до 0° С. При иомош,и диэтилового эфира экстрагируют мышьякововольфрамовую кислоту и выпаривают эфир иа водяной ванне. Приготавливают водный раствор гетероноликнслоты и дозируют количество мышьяка и вольфрама. 744 г этого раствора (44,5% вольфрама и 2,8% мышьяка) добавляют к раствору, полученному путем растворения 17,65 г парамолибденовокислого аммония в 100 мл горячей воды. Производят выпаривание до высушивания в воздушной сушильной камере нри температуре до 100° С; смесь подогревают в течение 24 час при температуре 450° С, затем дробят веш,ество на зерна диам.етром 1,5-3 мм. Удельная новерхность катализатора составл нет 15 . Катализаторы, приготовленные по этому способу, имеют средний состав, соответствуюшпй атомному отношению As : W : Mo, равный 3,5 : 18 : 1,3, и содержат небольшой излишек окиси мышьяка по отношению к гетерополикислоте ПоА52О8(ШОз) пП2О. 375 мл этого катализатора помещают в трубчатый U-образный реактор из нержавеюш,ей стали, имеюш,ий впутренний диаметр 15 мм. Реактор погружают в термостатическую металлическую ванну, Па катализатор пропускают газовую смесь, содержащую 9% пропилена, 77% воздуха и 14% водяного пара. Полученные результаты приведены ниже. Температура, °С 380 400 Продолжительность

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения акролеина | 1971 |

|

SU441701A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ, | 1973 |

|

SU404199A1 |

| Б П Т В .-. - -, •»л-:'=~Г'**.'ЛП . •- ' ' *- ;*^ .^ «Л" К' ^ '•; '•-'д | 1973 |

|

SU404222A1 |

| Катализатор для окисления олефинов | 1972 |

|

SU521830A3 |

| Способ получения непредельных углеводородов | 1980 |

|

SU891602A1 |

| Катализатор для окисления пропилена до акролеина и акриловой кислоты | 1976 |

|

SU732001A1 |

| СПОСОБ ПОВТОРНОГО ПУСКА | 2017 |

|

RU2712065C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ α,β-НЕНАСЫЩЕННЫХ АЛЬДЕГИДОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ АКРОЛЕИНА | 1995 |

|

RU2135280C1 |

| Катализатор для окисления ненасыщенных альдегидов | 1974 |

|

SU507353A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ПРОПИЛЕНА | 2003 |

|

RU2236292C1 |

Авторы

Даты

1969-01-01—Публикация