(54) КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ОЛЕФИНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения акриловой кислоты | 1974 |

|

SU1032999A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ПРОПИЛЕНА В АКРОЛЕИН | 1982 |

|

SU1141627A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКИ АКТИВНОЙ МАССЫ В ВИДЕ СМЕСИ СОДЕРЖАЩЕГО МОЛИБДЕН И ВАНАДИЙ МНОГОЭЛЕМЕНТНОГО ОКСИДА ПО МЕНЬШЕЙ МЕРЕ С ОДНИМ ОКСИДОМ МОЛИБДЕНА | 2014 |

|

RU2655387C2 |

| Способ получения ненасыщенных сложных эфиров карбоновых кислот | 1969 |

|

SU438176A1 |

| Способ получения акролеина | 1971 |

|

SU441701A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКРИЛОВОЙ КИСЛОТЫ | 2001 |

|

RU2258061C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ПРОПИЛЕНА | 2003 |

|

RU2236292C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ, СПОСОБ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ МОНООКСИДА УГЛЕРОДА, КАТАЛИЗАТОР СЕЛЕКТИВНОГО ОКИСЛЕНИЯ МОНООКСИДА УГЛЕРОДА, СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2724109C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ И ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПИЛЕНА | 1977 |

|

SU707003A1 |

| МАССЫ ОКСИДОВ МЕТАЛЛОВ | 2003 |

|

RU2352390C9 |

I

Изобретение относится к области производства катализаторов для окисления олефинов.

Известен катализатор для данного процесса, содержащий окислы железа, висмута, фосфора, молибдена и серебра на кремне-кислотном носителе.

Известньш катализатор обладает хорошей механи: ческой прочностью, однако, он недостаточно активен.

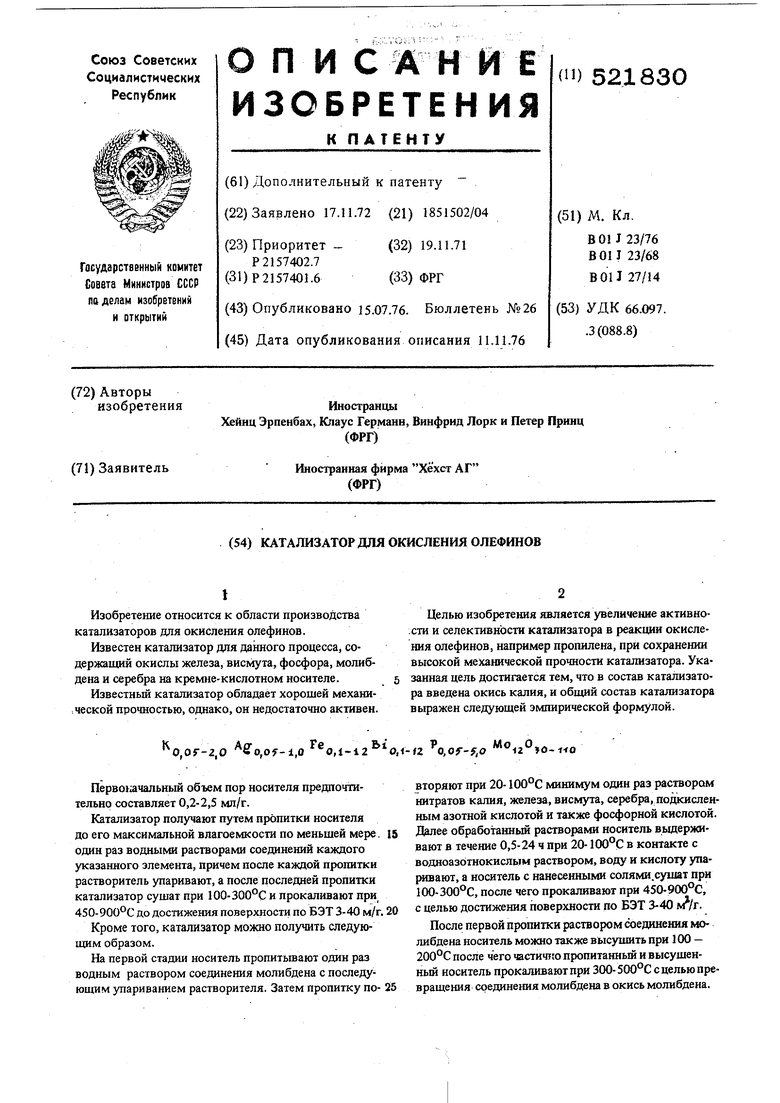

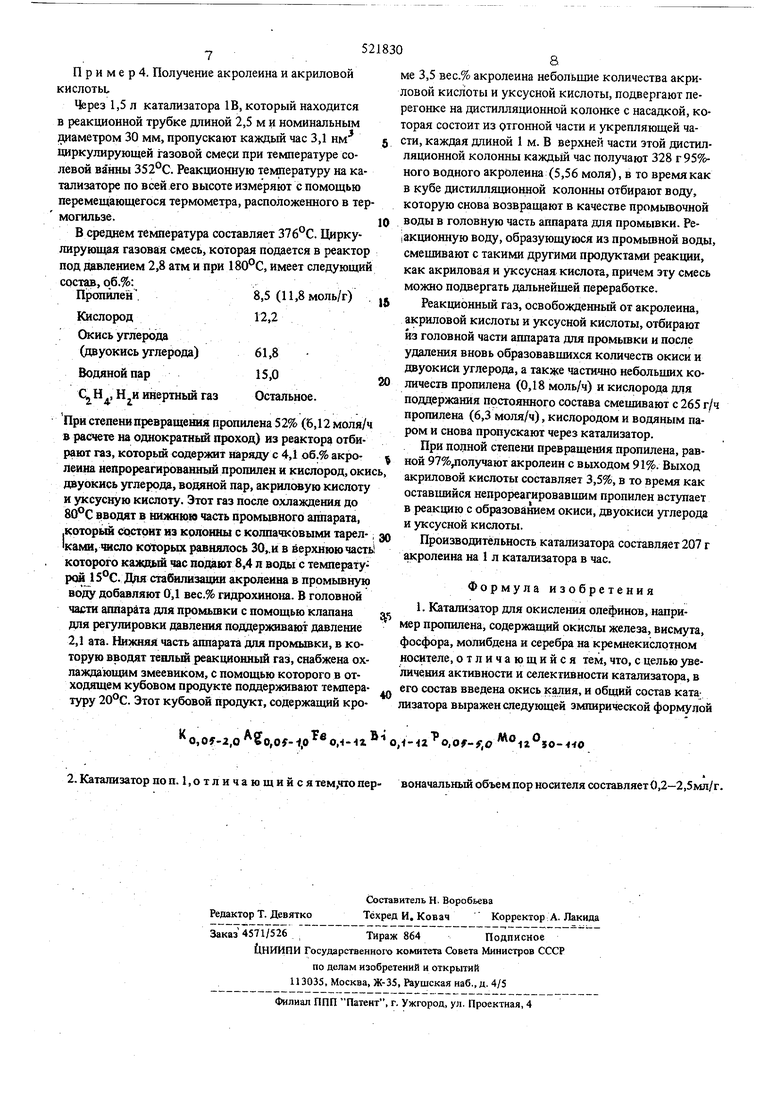

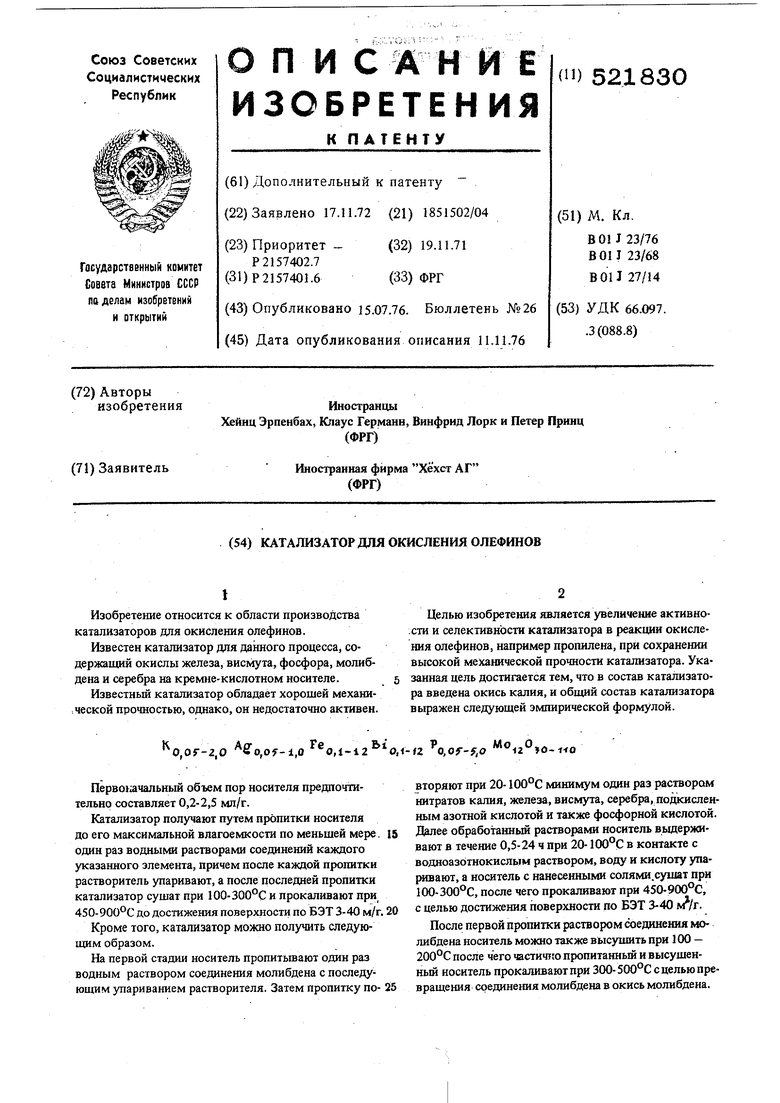

Целью изобретения является увеличение активно.сти и селективности катализатора в реакции окисления олефинов, например пропилена, при сохранении высокой механической прочности катализатора. Указанная цель достигается тем, что в состав катализатора введена окись калия, и общий состав катализатора вьфажен следующей эмпирической формулой. В качестве соединения молибдена предпочтительно использовать гептамолибдат аммония или фосфоромолибденовую кислоту rP O -Z4MoO в водном растворе. В случае использования фосфоромолибденовой ки слоты можно отказаться от дополнительного введени фосфорной кислоты, например, при второй пропитке Катализатор можно применять как в неподвижном слое (в этом случае используют носитель с размером частиц 1 - 10 мм), а также в псевдоожиженном слое (тогда используют носитель с размером частиц 10- 500 мкм). Достижение желаемой удельной поверхности катализатора значительно проще удается в случае добавления небольших количеств калия, чем в случае катализаторов, не содержащих калия. Катализаторы, содержащие калий в ышрокой области величин поверхности, действуют селективно, в то время как катализаторы, не содержащие калий, для достижения возможно наибольшей селективности (например, выхода акролеина, в расчете на использованное количество пропилена) нуждаются в узко ограниченной области величин поверхности. Кроме того, из приведенного ниже примера 3 следует, что добавление калия расширяет благоприятную область температур реакции. В то время как при равной степени превращения пропилена или акролеина в случае катализатора, не содер жащего калий, реакция сгорания пропилена или акролеина до СО /СО значительно развивается, начиная от 415°С, в случае содержащего калий катализатора эта реакция начинает протекать более энергично лишь при 450°С. Оба зтсазанных фактора (возможность получения катализатора с заданной удельной поверхностью и бла гоприятная область температур реакции на нанесенном катализаторе) имеют решающее значение при осуществлении способа в большом промышленном масштабе, в частности при использовании катализатора для р боты в псевдоожиженном слое, с целью получения акролеина и/или акриловой кислоты. Поскольку превращения подобного типа производят в кожухотрубных реакторах, например, с 10000 отдельных катализаторных трубок, очевидно, что при осуществлении способа в таких масщтабах могут возникнуть значительные трудности,если не будут вьшолнены следую щие требования: наличие катализатора с узкоограниченной областью удельной поверхности; очень точное поддержание реакционной температуры во всех катализаторных трубках; наличие катализатора, которьш в течение продолжительного промежутка времени должен быть механически прочен. Получаемый в соответствии с изобретением катализатор отвечает всем выщеуказанным требованиям. Катализатор получают в результате пропитки предвари тельно отформованного кремнекислотного носителя растворами указанных элементов, так как каждый элемент может быть нанесен на носитель на отдельной стадии пропитки. Для равномерного распределения по всему кремнекислотному носителю в зависимости от объема его пор необходимо каждый раз достигать состояния полного насыщения носителя водным раствором. Кроме того, большое значение имеет то обстоятельство, что после каждой стадии пропитки жидкость должна быть упарена до такой степени, чтобы имела место достаточная влагоемкость для последующей стадии пропитки, т. е. для раствора следующего элемента. В качестве пористого носителя применяют креМневую кислоту, причем предпочтительно применять такую кислоту, которая при более высокой пористости ( 0,5 мл/г) имеет малую удельную поверхность (:150 м /г). Правда, возможно использовать кремневую кислоту с большей поверхностью, чем 150 м /г, поскольку в результате прокаливания и спекания поверхность катализатора может быть приведена к наиболее желаемой области величин поверхности. Носитель для катализатора может быть использован в форме шариков, палочек или гранул для катализатора, применяемого как в неподвижном слое, так и для работы в псевдоожиженном слое. Пример 1. 1094 г шариков кремневой кислоты (диаметр 2-5 мм), объем пор которых составляет 0,9 мл и которые имеют удельную поверхность по БЭТ 80 м /г, пропитьшают посредством погружения в водньш раствор гептамолибдата аммония с концентрацией 25%. Непосредственно после этого воду упаривают в сушильном шкафу при 150°С и указанные выше процессы пропитки и упаривания повторяют еще три раза. Поглощение гептамолибдата аммония после первой пропитки составляет 215 г, после второй пропитки - 383 г, после третьей пропитки 551 г и после четвертой пропитки - 706 г. После последней сушки кремневой кислоты, содержащей 706 г гептамолибдата аммония, посредством разложения этого соединения молибдена при 400°С получают носитель с трехокисью молибдена, а именно в количестве, которое соответствует 35,6% от общего веса обработанного носителя. На второй стадии пропитки при 70°С на содержащий уже окись молибдена кремнекислотный носитель наносят 1263 г водноазотнокислотного раствора, содержащего 7,8 г азотнокислого калия, 8,7 г азотнокислого серебрл, 714,0 г азотнокислого железа, 230,5 г азотнокислого висмута и 4,3 г 85%-ной фосфорной кислоты, причем шарики носителя поддерживают в движении. Затем шарики кремневой кислоты с нанесенными солями вьщерживают в течение 20 ч при 70°С во вращающемся вьшарном аппарате. Непосредственно после этого материал нагревают в течение 24 ч при 300°С, причем происходит упаривание смеси воды и азотной кислоты. После прокаливания в течение 16ч при 500°С получают 1906 г нанесенного катализатора формулыКд.А2-о РеспВ1.(,Мо,2 РО, Ох -Катализатор состоит на 42,6 BccS изактивированной массы и на 57,4 вес.% из кремневой кислоты. Поверхность по БЭТ полученного катализатора (1А) составляет 35 м/г

Часть полученного катализатора 1А спекают в течение 1ймин при TZJ°C, в результате чего его поверхность по БЭТ становится равной 12 м /г. Эта часть катализатора обозначена 1В.

П р и м е р 2. Получение сравнительного катализатора.

Катализатор 2 получают аналогично описанному в примере 1, однако, не производят добавления азотнокислого калия. В данном случае также одну часть катализатора, которая после прокаливания при 50Q°C имеет поверхность по БЭТ 34 м /г, и другую часть, которая после спекания при 720С имеет поверхность по БЭТ 11,5 м /г, используют для испытаний на актийность. Обозначения катализаторов 2Аи 2В произведены аналогично примеру 1.

Примерз. Получение акролеина и акриловой кислоты.

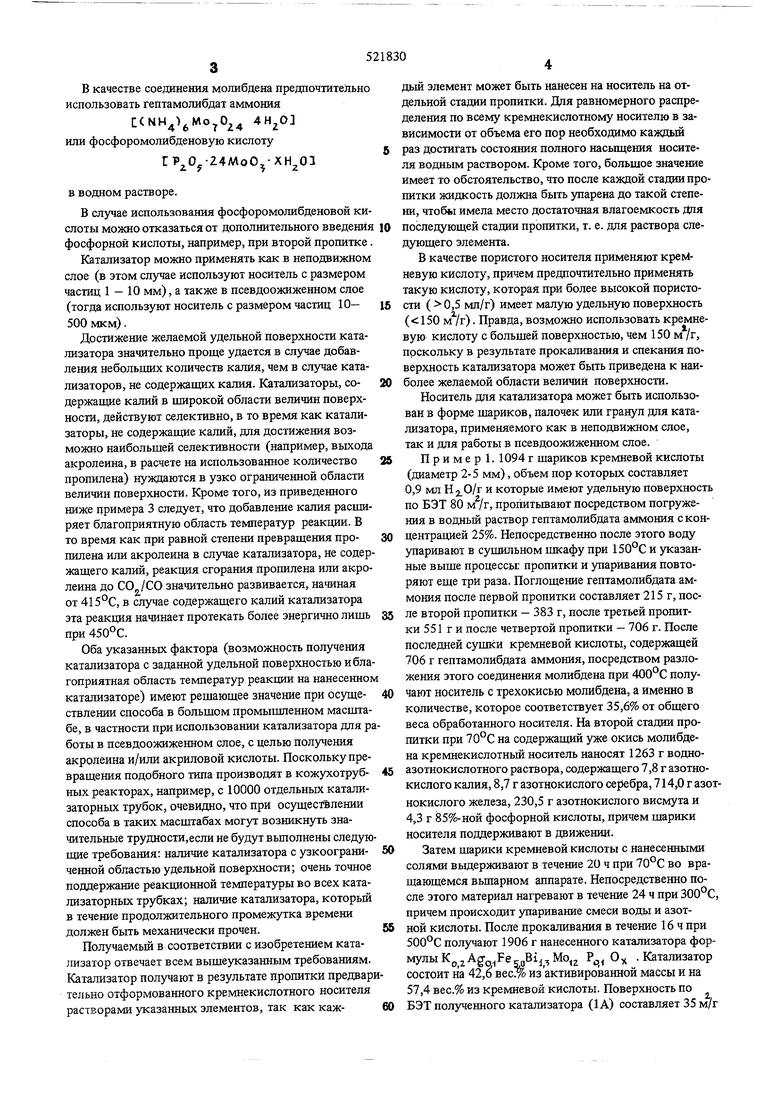

Через описанные выше катализаторы 1 А, 1В, 2 А и 2В при температурах, лежащих в области 370-440°С и при нормальном давлении пропускают газовую смесь. Которая имеет следующий состав, об.%: пропилена 10; кислорода 10; водяного пара 25 и азота 55. Катализатор находится в реакционной трубке с внутренним диаметром 20 мм и высотой 75 см, которая расположена в солевом расплаве. Из выходящей реакционной смеси получают конденсат, в котором определяют количества акриловой кислоты, уксусной кислоты, акролеина и формальдегида, а в оставшемся отходящем газе определяют количества двуокиси и окиси углерода и оставшегося акролеина, а также невступившего в реакцию пропилена.

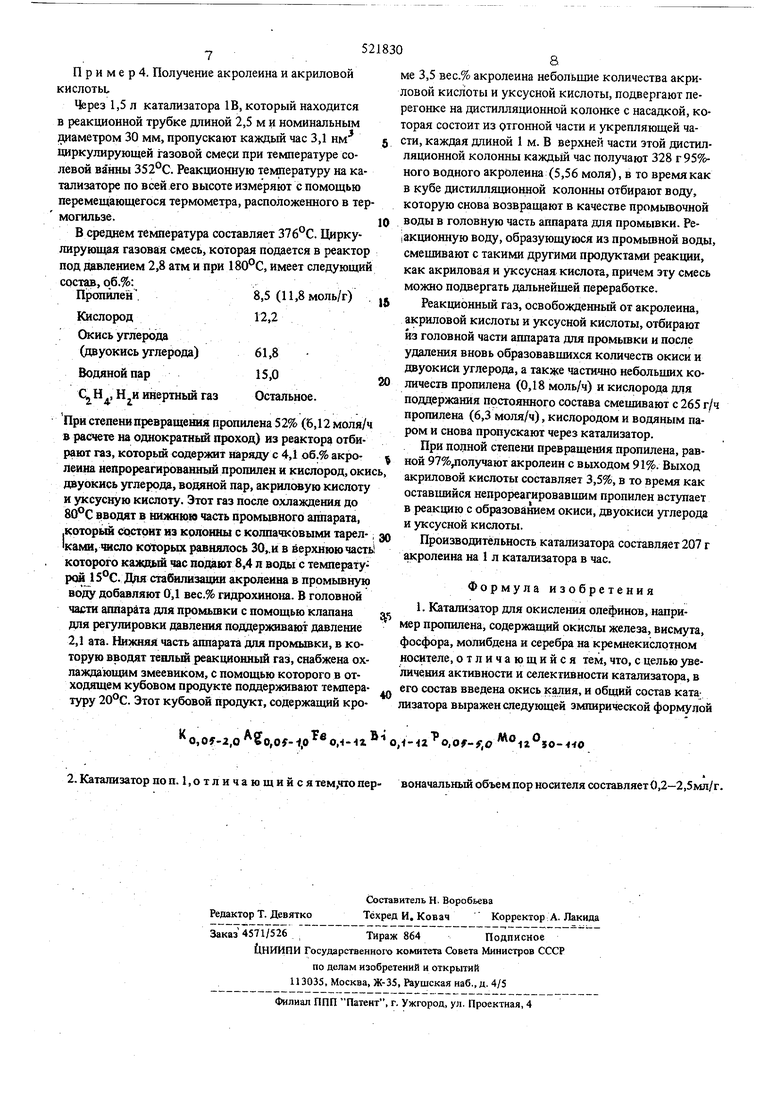

В таблице приведены выходы акролеина и акриловой кислоты ( в расчете на прореагировавший пропилен) при использовании содержащего калий и не содержащего калий катализаторов с удельной поверхностью по БЭТ 35 и 12 м /г (опыты 1 - 4), а также зависимость этих выходов от температуры реакции для катализаторов обоих типов с поверхностью 12м/г (опыты 5-10). На основании приведенной таблицы четко можно сделать вьшод об уже описанном превосходстве катализатора, соответствующего изобретению в сравнении с не содержащим калий катализатором подобного типа. . П р и м е р 4. Получение акролеина и акриловой кислотьь 1Ьрез1,5л катализатора 1В, который находится в реакционной трубке длиной 2,5 м и номинальным диаметром 30 мм, пропускают каждый час 3,1 нм одркулирующей газовой смеси при температуре солевой ванны 352°С. Реакционную температуру на катализаторе по всей его высоте измеряют с помощью перемещающегося термометра, расположенного в термогильзе. В среднем температура составляет 376°С. Циркулирующая газовая смесь, которая подается в реактор под давлением 2,8 атм и при 180°С, имеет следующий состав, об.%: 8,5 (11,8 моль/г) Пропилен. Кислород Окись углерода (двуокись углерода) 61,8 15,0 Водяной пар С, Н , Ни инертный газ Остальное. При степени превращения пропилена 52% (6,12 моля/ч в расчете на однократньга проход) из реактора отбирают газ, который содержит наряду с 4,1 об.% акролеина непрореагированный пропилен и кислород, окис двуокись углерода, водяной пар, акриловую кислоту и уксусную кислоту. Этот газ после охлаждешш до вводят в нижнюю часть промывного amiapata, .который сострит из колонны с колпачковыми тарелками, 1ШСЛО кбторьп равнялось 30,.и в верхнюю часть которого каждый час под1|ют 8,4 л воды с температурой 15°С. Для стабилизации акролеина в промьшную воду добавляют 0,1 вес.% гидрохинона. В головной части аппарата для промьшки с помощью клапана для регулировки давления поддерживают давление 2,1 ата. Нижняя часть аппарата для промьтки, в которую вводят тевлый реакционный газ, снабжена охлаждающим змеевиком, с помощью которого в отходящем кубовом продукте поддерживают температуру 20°С. Этот кубовой продукт, содержащий ,of-2,,of-i,Q о,-1г° o,,of-f, 2. Катализатор по п. 1,отличающийся тем,что пер- воначальный объем пор носителя составляет 0,2-2,5мл/г. е 3,5 вес.% акролеина небольшие количества акриовой кислоты и уксусной кислоты, подвергают пеегонке на дистилляционной колонке с насадкой, коорая состоит из отгонной части и укрепляющей чати, каждая длиной 1 м. В верхней части этой дистилляционной колонны каждьй час получают 328 г95%ного водного акролеина (5,56 моля), в то время как в кубе дистилляционной колонны отбирают воду, которую снова возвращают в качестве промьшочной воды в головную часть аппарата для промывки. Ре{акционную воду, образующуюся из промьшной воды, смешивают с такими другими продуктами реакоди, как акриловая и уксусная кислота, причем эту смесь можно подвергать дальнейшей переработке. Реакционный газ, освобожденный от акролеина, акриловой кислоты и уксусной кислоты, отбирают из головной части аппарата для промывки и после удаления вновь образовавшихся количеств окиси и двуокиси углерода, а также частично небольших количеств пропилена (0,18 моль/ч) и кислорода для поддержания постоянного состава смешивают с 265 г/ч пропилена (6,3 моля/ч), кислородом и водяным паром и снова пропускают через катализатор. При полной степени превращения пропилена, равной 97% олучают акролеин с выходом 91%. Выход акриловой кислоты составляет 3,5%, в то время как оставшийся непрореагировавшим пропилен вступает в реакцию с образованием окиси, двуокиси углерода и уксусной кислоты. Производительность катализатора составляет 207 г акролеина на 1 л катализатора в час. Формула изобретения 1. Катализатор для окисления олефинов, наприMsp пропилена, содержащий окислы железа, висмута, фосфора, молибдена и серебра на кремнекислртном носителе, отличающийся тем, что, с целью увеличения активности и селективности катализатора, в его состав введена окись калия, и общий состав ката лизатора выражен следующей эмпирической формулой

Авторы

Даты

1976-07-15—Публикация

1972-11-17—Подача