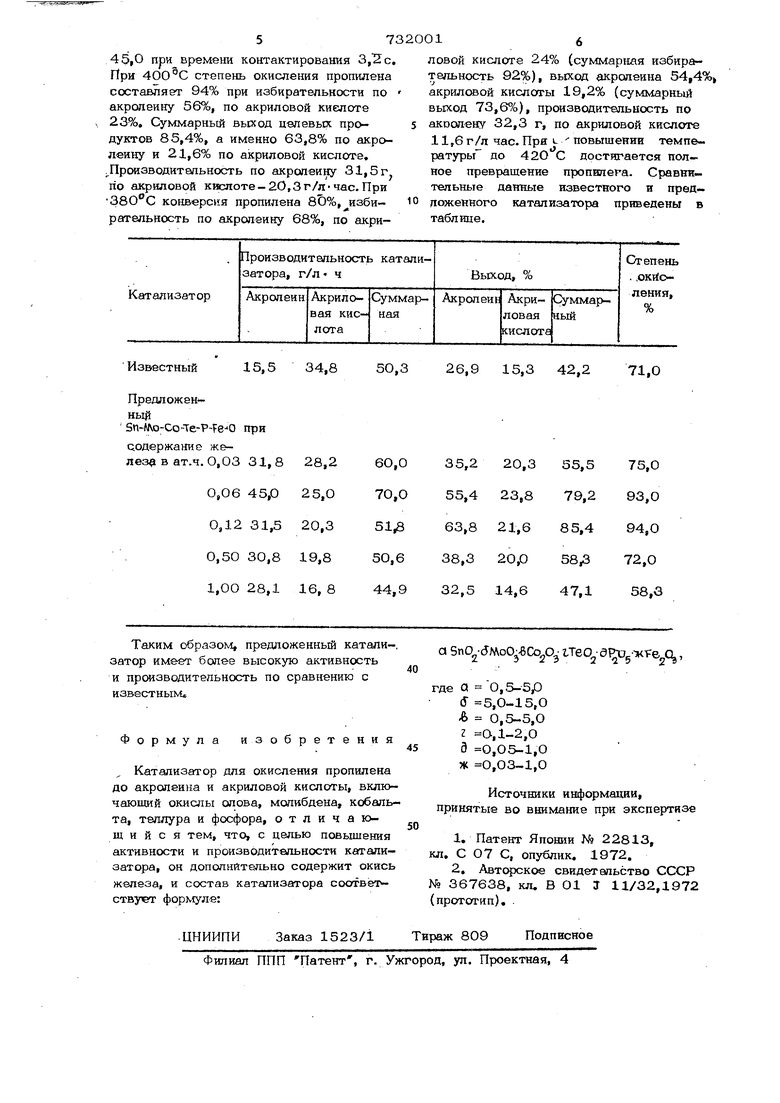

Изобретение относится к производству катализаторов для окисления опефинов до ненасыщенных альдегидов и кислот, в частности для окисления пропилена до акролеина и акриловой кислоты. Известен катализатор для окисления пропилена, содержащий окисные соединения олова, молибдена, теллура, железа, фосфора и кремния jll. Однако выход акриловой кислоты и акролеина не превышает 65-78%. Наиболее близким к изобретению явля ется катализатор для окисления пропилена, содержащий окислы олова, молибдена кобальта, теллура и фосфора и имеющий атомное соотношение в пересчете на элементы: Sr ;Мо:Со:Те:Р (O,5-5,p):(5 Д 5):(1-10):(0,2-2.1):(0,2-1,5) ы. Недостаток этого катализатора - низ- кая производительность и выход по целевым продуктам. Так, максимальная производительность 50,3 г на литр катализатора в час, а именно 15,5 г акролеин и 34,8 г акриловой кислотьи Суммарный выход 42-63%. Цель изобретения - повышение активности и производительности катализатора. Указанная цель достигается тем, что в катализатор, содержащий окислы олова, молибдена, кобальта, теллура, фосфора, дополнительно введены окислы железа, а состав его соответствует фор муле: aetiOj ft Co o zreo bP,f -ж , где 01 0,5-5,0 (5 5,0-15,0 () O,5-5,0 г 0,1-2,0 9 0,05-1,0 Tk 0,03-1,0 Дополнительное введение окиси железа в состав катализатора при 36О-44О С позволяет увеличить суммарную производительность по акролеину и акриловой кислоте в 1,5 раза, при этом вьрсод этих продуктов увеличивается до ,4%. Пример, Приготовление ката лизатора состоит из трех стадий: .1 получение массы Sn-Mo-0; 2,введение Со, Те, Р ъ массу Sh-Mo-Q; 3. введение в активную массу 5м - Wo -Со-Те- R-O . 1, Получение массы . 296, 4г аммония мопибденовокислого растворяют JE 720 МП дистиллированной воды (кипящей) к нему добавляют раствор хлористого аммония (64,2 г в 2ОО NOT воды) и тщательно перемешивают. Затем по каплям при интенсивном перемешивании добавляют раствор хлорного олова (75,6 г в 6О мл воды). При этом вь падает белый осадок, рН раствора . Полученную суспензию нагревают при перемешивании в течение 10 мин (до лег кого пожелтения) и переносят на воронку . Бюхнера с. двой-ным бумажным фильтром, Полностью отсасьюают .осадок водоструй ным насосом и сушат в сушильном шкафу при в течение 13-14 ч. Полу ченную массу растирают в ступке и прос ивают через сито 0,2 5 мм. По потере в весе при прогреве 2 $ при определяют содержание летучих веществ 2. При введении всех этах веществ, расчет ведут на нелетучую часть массы Sn- ЛЛо - О . 6,О г этой массы смешивают с раствором фосфорнокислого аммо1Л1я однозамещенного (0,16 г в 25 мл воды и нагревают при интенсивном перемешивании, К кипящей смеси по каплям прибавляют смещенный раствор азоткокиолого кобальта (2,91 г в 10 мл воды) и теллуровой кислоты ( г в 5 мл воды). Смесь вьтаривают при интенсив,ном перемешивании до густой консистен ции и сушат при 16О С в течение 24 ч в атмосфере воздуха. После прогрева катализатор растирают в ступке и просеи вают через сито 0,2 5 мм. is. Введение окислов железа в активную массу 5п-/Ло-Оо Те-Т О,6,С)г активной массыЗп-Мо-Со-Те-Р- О пропитьшают раство ром трехвалентного азотнокислого железа (0,314 г Ре(МОэ)э- SHjO в 20 МП воды). Смесь падсушивают на водяной бане, а затем в сушильном шкафу при течение 4 ч и прессуют «при давлении 25-30 атм в таблетки диаметром 4-5 мм. После прессования таблетки прогревают при в течение 4 ч в атмосфере воздуха. Состав полученно714 го катализатора (по исходным веществам) следующий: 1,5 5ПО2;(0,О ,Cc.,,25P, lOpfoFe Ogв зависимости от заданного состава катализатора количество вводимого железа изменяется. Так, для получения катализатора состава: -1,55пО fOWoO-iSCoO,-1,4160 -0,25 О .) xo.-iaFe o. 6,0 г активной массы Sh-hAo-Co-Te-P-O пропитывают раствором трехвалентного азотнокислого железа (0,628 г Fe(NO)g в 40 мл воды), 4 см катализатора след тощего состава: ,5с,пОЧОААоО Ч,5СО -OSSP 0, X opbFe Oj зернением 1-2 загружают в трубчатый реактор диаметром 2О мм и длиной 200мм. Испытания ведут на смеси об.% пропилена 2,6, кислорода 12, водяного пара 4О, азот 45,4 при времени контактирования 3,2 с в интервале температур 360-440®С, При 380°С конверсия пропилена 81,3%, избирательность окисления в акролеин 62,6%, в акриловую кислоту 28,.5%, Производительность 39,4 г акролеина и 23,2 г акриловой кислоты на литр катализатора в час, суммарная производительность 62,6г/л час. Суммарный выход целевых продуктов 74,2%, а именно 51,0% акролеина и 23,2% акриловой кислоты. При 400 С конверсия пропилена 93,0%, избиратвльность окисления в акролеин 59,5%, в акриловую кислоту 25,6%. Производительность 45 г акролеина и 25,0 г акриловой кислоты (суммарная 70,0 г/л час). Суммарный выходцелевых продуктов 79,2%, а именно 55,4% акрспеина и 23,8% акриловой кислоты. При повышении температуры до 440° С достигается 1ОО% конверсии пропилена. Пример 2. В тот же трубчатый реактор загружают 4 см катализатора состава: ,-10itoO -i,5C020j14TeO Q25P20 -O,1uPe,0 н подают смесь, об. %: пропилена 2Д кислорода 12, водяного пара 40, азота

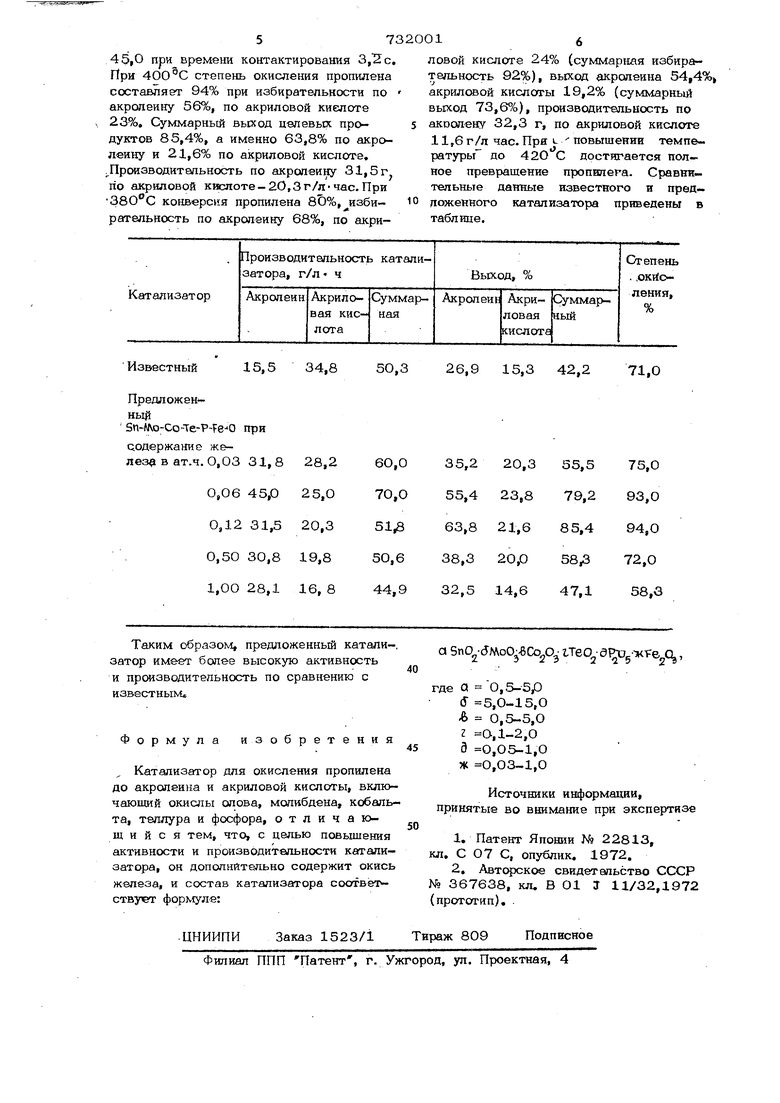

45,0 при времени контактирования 3,с. При 400 °С степень окисления пропилена составляет 94% при избирательности по акролеину 56%, по акриловой кислоте 23%, Суммарный выход целевых продуктов 85,4%, а именно 63,8% по акролеину и 21,6% по акриловой кислоте, ..Производительность по акролеину 31,5г по акриловой кислоте-20,3 г/л-час. При 380С конверсия пропилена 8О%,избирательнссть по акролеину 68%, по акрил ОБОЙ кислоте 24% (суммарная избирательность 92%), выход акролеина 54,4% акриловой кислоты 19,2% (суммарный выход 73,6%), производитепьиость по акоолену 32,3 г, по акриловой кислоте 11,6 г/л час. При L повышении температуры до 420 С достигается полное превращение пропилега. Сравнительные данные известного и предложенного катализатора приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ПРОПИЛЕНА | 2003 |

|

RU2236292C1 |

| Катализатор для окисления ненасыщенных альдегидов | 1974 |

|

SU507353A1 |

| Способ получения -ненасыщенных кислот и альдегидов | 1976 |

|

SU598862A1 |

| Способ получения акролеина | 1977 |

|

SU701988A1 |

| Способ получения акролеина | 1971 |

|

SU441701A1 |

| Катализатор для окисления акролеина | 1980 |

|

SU1026827A1 |

| Способ получения @ , @ -ненасыщенных кислот и их альдегидов | 1970 |

|

SU384325A1 |

| Способ получения акролеина или метилакролеина | 1978 |

|

SU789493A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ АЛЬДЕГИДОВ И НЕНАСЫЩЕННЫХ КАРБОНОВЫХ КИСЛОТ | 1968 |

|

SU207140A1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ СЕЛЕКТИВНОСТИ ПРЕВРАЩЕНИЯ АЛКАНОВ В НЕНАСЫЩЕННЫЕ КАРБОНОВЫЕ КИСЛОТЫ, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ И СПОСОБ ПРИМЕНЕНИЯ КОМПОЗИЦИИ | 2005 |

|

RU2342991C2 |

15,5 34,8

Известный

ПредложенныйSn-NVo-co-Te-P-Fe-O при

содержание же-

5О,326,9 15,3 42,2

71,0

Авторы

Даты

1980-05-05—Публикация

1976-05-07—Подача