Известна комплексно-механизированная линия ДЛЯ изготовления полупроводниковых приборов в пластмассовом корпусе, имеющая автомат штамповки ленты, агрегат напайки, полуавтомат распайки выводов, установку герметизации арматуры способом заливки, агрегат классификации, автоматы маркировки и упаковки приборов. Связь между перечисленными агрегатами осуществляется с помощью магнитных барабанов, на которые наматывается плакированная золотом коваровая лента с собранными на ней триодами и арматурой, передаваемыми на каждый из последующих агрегатов, причем на агрегат герметизации лента с арматурой передается разделенной на отрезки. Агрегат герметизации в данном случае состоит из рабочего стола, приспособлений ДЛЯ загрузки арматуры в формы и группового устройства для дозировки герметизирующего компаунда.

Цель настоящего изобретения - повышение производительности и улучшение качества полупроводниковых приборов при герметизации. Предлагаемая линия отличается тем, что в ней после агрегата напайки установлены устройство ДЛЯ присоединения выводов, установка ДЛЯ защиты и сушки переходов, агрегат запрессовки собранной арматуры в пластмассу. Последний выполнен в виде конвейера, содержащего транспортирующее устройство прерывистого действия, механизм опрессовки, а также устройство для охлаждения и разгрузки прессформ.

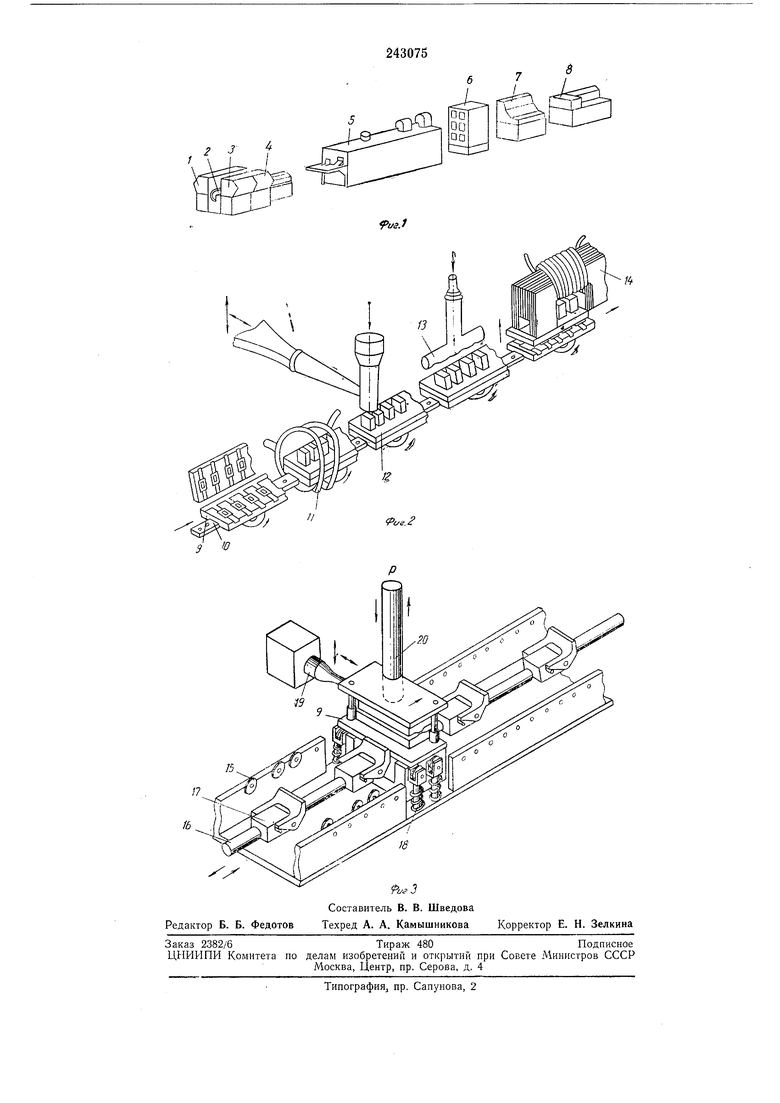

Механизм опрессотаки с «реосформой, магнитострикционным вибратором и устройством ДЛЯ передачи усилия прессования, собранными на каркасе конвейера, имеет опорную плиту с U-образным пазом, сквозь который проходит толкающая штагага конвейера. На направляющих последнего установлены подпружиненные опорные РОЛИКИ.

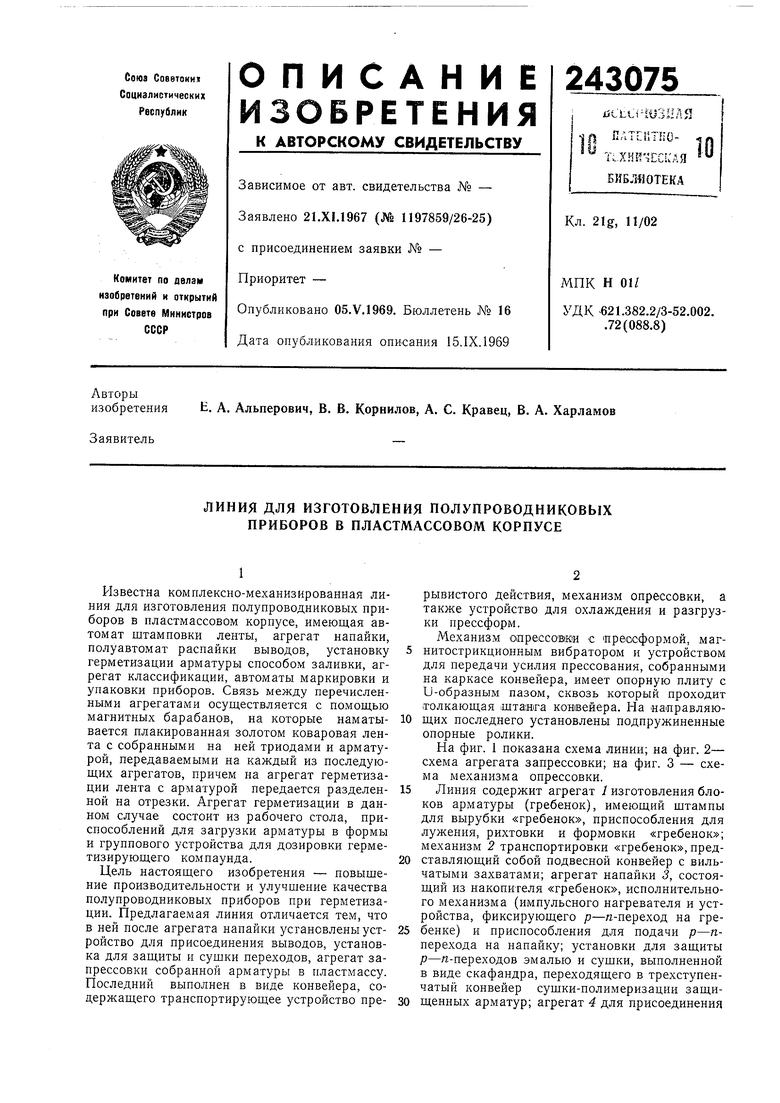

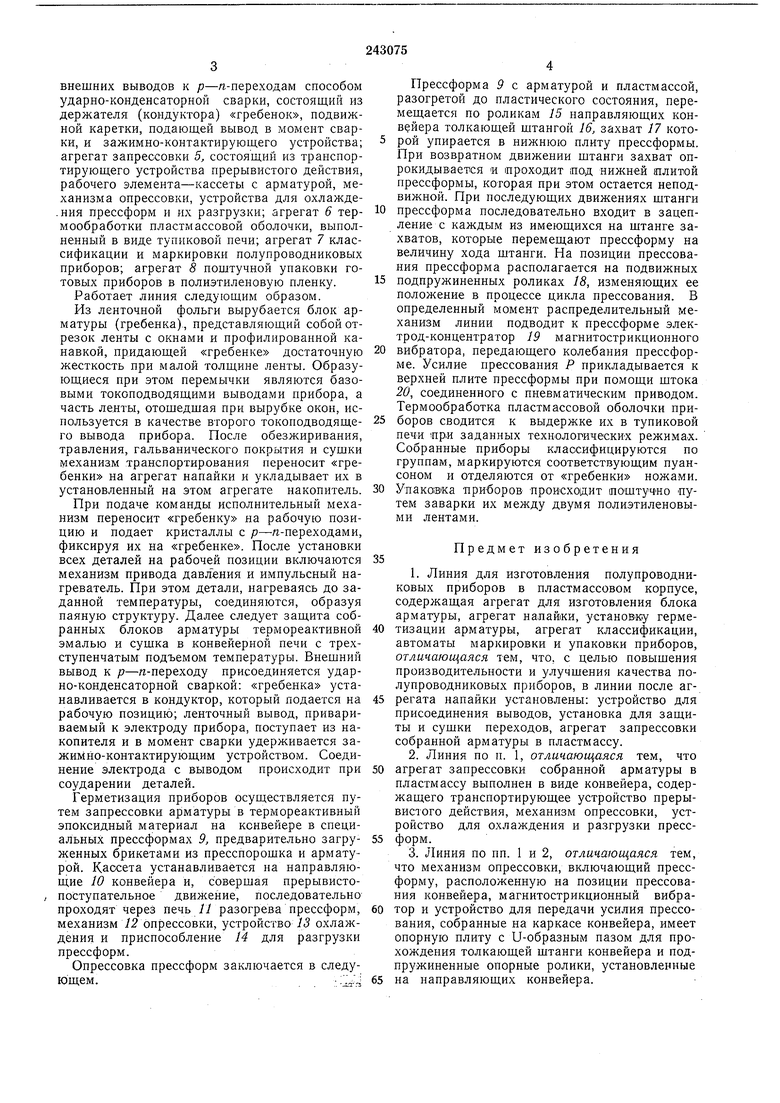

На фиг. 1 показана схема линии; на фиг. 2- схема агрегата запрессовки; на фиг. 3 - схема механизма опрессовки.

Линия содержит агрегат / изготовления блоков арматуры (гребенок), имеющий штампы ДЛЯ вырубки «гребенок, приспособления для лужения, рихтовки и формовки «гребенок ; механизм 2 транспортировки «гребенок, представляющий собой подвесной конвейер с вильчатыми захватами; агрегат напайки 3, состоящий из накопителя «гребенок, исполнительного механизма (импульсного нагревателя и устройства, фиксирующего р-я-переход на гребенке) и приспособления для подачи р-пперехода на напайку; установки для защиты р-«-переходов эмалью и сушки, выполненной в виде скафандра, переходящего в трехступенчатый конвейер сушки-полимеризации защивнешних выводов к р-«.-переходам способом ударно-конденсаторной сварки, состоящий из держателя (кондуктора) «гребенок, подвижной каретки, подающей вывод в момент сварки, и зажимно-контактирующего устройства; агрегат запрессовки 5, состоящий из транспортирующего устройства прерывистого действия, рабочего элемента-кассеты с арматурой, механизма опрессовки, устройства для охлажде.ния прессформ и их разгрузки; агрегат 6 термообработки пластмассовой оболочки, выполненный в виде тупиковой печи; агрегат 7 классификации и маркировки полупроводниковых приборов; агрегат 8 поштучной упаковки готовых приборов в полиэтиленовую пленку.

Работает линия следующим образом.

Из ленточной фольги вырубается блок арматуры (гребенка)., представляющий собой отрезок ленты с окнами и профилированной канавкой, придающей «гребенке достаточную жесткость при малой толщине ленты. Образующиеся при этом перемычки являются базовыми токоподводящими выводами прибора, а часть ленты, отошедшая при вырубке окон, используется в качестве второго токоподводящего вывода прибора. После обезжиривания, травления, гальванического покрытия и сушки механизм транспортирования переносит «гребенки на агрегат напайки и укладывает их в установленный на этом агрегате накопитель.

При подаче команды исполнительный механизм переносит «гребенку на рабочую позицию и подает кристаллы с р- /г-переходами, фиксируя их на «гребенке. После установки всех деталей на рабочей позиции включаются механизм привода давления и импульсный нагреватель. При этом детали, нагреваясь до заданной температуры, соединяются, образуя паяную структуру. Далее следует защита собранных блоков арматуры термореактивной эмалью и сушка в конвейерной печи с трехступенчатым подъемом температуры. Внешний вывод к р-л-переходу присоединяется ударно-конденсаторной сваркой: «гребенка устанавливается в кондуктор, который подается на рабочую позицию; ленточный вывод, привариваемый к электроду прибора, поступает из накопителя и в момент сварки удерживается зажимно-контактирующим устройством. Соединение электрода с выводом происходит при соударении деталей.

Герметизация приборов осуществляется путем запрессовки арматуры в термореактивный эпоксидный материал на конвейере в специальных прессформах 9, предварительно загруженных брикетами из пресспорошка и арматурой. Кассета устанавливается на направляющие 10 конвейера и, совершая прерывистопоступательное движение, последовательно проходят через печь 11 разогрева прессформ, механизм /2 опрессовки, устройство )5 охлаждения и приспособление 14 для разгрузки прессформ.

Прессформ а 9 с арматурой и пластмассой, разогретой до пластического состояния, перемещается по роликам 15 паправляющих конвейера толкающей штангой 16, захват 17 которой упирается в нижнюю плиту прессформы. При возвратном движении штанги захват опро.кидыв1ает1ся и проходит под нижней илитой прессформы, которая при этом остается неподвижной. При последующих движениях штанги

прессформа последовательно входит в зацепление с каждым из имеющихся на штанге захватов, которые перемещают прессформу на величину хода штанги. Па позиции прессования прессформа располагается на подвижных

подпружиненных роликах 18, изменяющих ее положение в процессе цикла прессования. В определенный момент распределительный .ieханизм линии подводит к прессформе электрод-концентратор 19 магнитострикционного

вибратора, передающего колебания прессформе. Усилие прессования Р прикладывается к верхней плите прессформы при помощи штока 20, соединенного с пневматическим приводом. Термообработка пластмассовой оболочки приборов сводится к выдержке их в тупиковой печи пр.и заданных технологических режима-х. Собранные приборы классифицируются по группам, маркируются соответствующим пуансоном и отделяются от «гребенки ножами.

Упаковка приборов происходит поштучио путем заварки их между двумя полиэтиленовыми лентами.

Предмет изобретения

1.Линия для изготовления полупроводниковых приборов в пластмассовом корпусе, содержащая агрегат для изготовления блока арматуры, агрегат напайки, установку герметизации арматуры, агрегат классификации, автоматы маркировки и упаковки приборов, отличающаяся тем, что, с целью повышения производительности и улучшения качества полупроводниковых приборов, в линии после агрегата напайки установлены: устройство для присоединения выводов, установка для защиты и сушки переходов, агрегат запрессовки собранной арматуры в пластмассу.

2.Линия по п. 1, отличающаяся тем, что агрегат запрессовки собранной арматуры в

пластмассу выполнен в виде конвейера, содержащего транспортирующее устройство прерывистого действия, механизм опрессовки, устройство для охлаждения и разгрузки прессформ.

3.Линия по пп. 1 и 2, отличающаяся тем, что механизм опрессовки, включающий прессформу, расположенную на позиции прессования конвейера, магнитострикционный вибратор и устройство для передачи усилия прессования, собранные на каркасе конвейера, имеет опорную плиту с U-образным пазом для прохождения толкающей штанги конвейера и подпружиненные опорные ролики, установленные

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКСНО-МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТРАНЗИСТОРОВ | 1969 |

|

SU254662A1 |

| ЛИНИЯ СБОРКИ ПОЛУПРОВОДНИКОВЫХ диодов | 1970 |

|

SU270898A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХ ПАКЕТОВ | 1973 |

|

SU391252A1 |

| ПРЕССФОРМА К ЛИТЬЕВЫМ ВУЛКАНИЗАЦИОННЫМПРЕССАМ | 1968 |

|

SU209709A1 |

| КАССЕТА ДЛЯ ГЕРМЕТИЗАЦИИ ПОЛУПРОВОДНИКОВЫХПРИБОРОВ | 1971 |

|

SU321880A1 |

| АВТОМАТИЧЕСКАЯ линия для СБОРКИ ШЛАНГОВ | 1972 |

|

SU327045A1 |

| СПОСОБ СБОРКИ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1971 |

|

SU302998A1 |

| УСТАНОВКА ДЛЯ ГЕРМЕТИЗАЦИИ ПОЛУПРОВОДНИКОВЫХ | 1973 |

|

SU379940A1 |

| УСТАНОВКА ДЛЯ ГЕРМЕТИЗАЦИИ ПОЛУПРОВОДНИКОВЫХПРИБОРОВ | 1971 |

|

SU306513A1 |

| СПОСОБ СБОРКИ ПОЛУПРОВОДНИКОВЫХ ТРИОДОВ | 1969 |

|

SU251705A1 |

Даты

1969-01-01—Публикация