Известны прессформы к литьевым вулканизационным прессам для безоблойного изготовления резинотехнических изделий, состоящие из нижней и средней плит и гибкой верхней плиты, выполненной с кольцевыми проточками для беззазорного смыкания плит прессформы при передаче усилий прессования от плит пресса через упругие элементы, связанные с элементами электронагрева.

В известных прессформах не предусмотрено выполнение нижней и средней плит с каналами и кольцевыми проточками для подачи сжатого воздуха при разгрузке изделий, и с кольцевыми каналами для запрессовки металлических или пластмассовых колец уплотнения по линии разъема плит, а также соединение этих плит регулировочными винтами фиксации зазора между плитами, что приводит к необходимости применения ручного труда или сравнительно сложных механизмов для разгрузки готовых изделий.

Предлагаемая прессформа отличается тем, что нижняя и средняя плиты выполнены с каналами и кольцевыми проточками для подачи сжатого воздуха при разгрузке изделий, и с кольцевыми каналами для запрессовки металлических или пластмассовых колец уплотнения по линии разъема плит, а также тем, что эти плиты соединены регулировочными винтами фиксации зазора между плитами.

Предлагаемая прессформа обеспечит автоматизацию процесса разгрузки готовых изделий без применения механизмов разгрузки изделий.

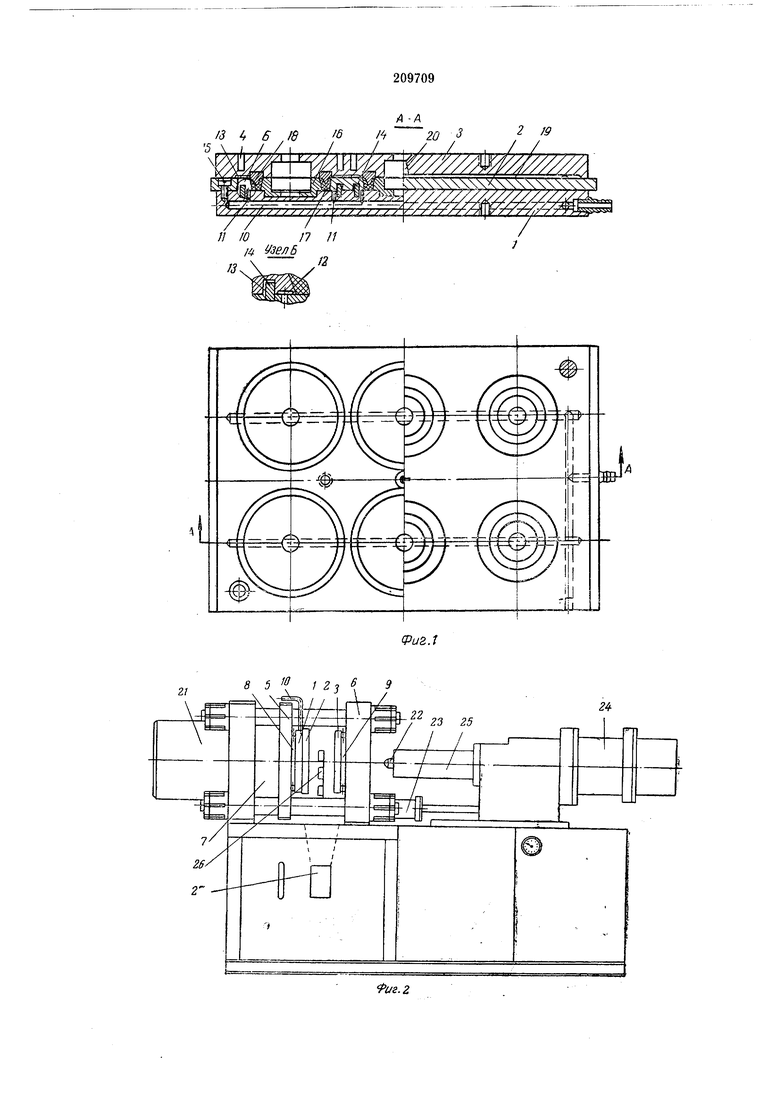

На фиг. 1 показана прессформа в разрезе А-А и в плане; на фиг. 2 - схема установки прессформы в литьевом вулканизационном прессе.

Прессформа к литьевым вулканизационным прессам для безоблойного изготовления в многогнездных плитах резинотехнических изделий, например сальников, состоит из нижней и средней плит / и 2 и гибкой верхней плиты 3, выполненной с кольцевыми проточками 4 для беззазорного смыкания плит 1, 2 } 3 при передаче усилий прессования от плит 5 и 6 горизонтально расположенного гидравлического литьевого пресса 7 через упругие элементы 8 и 9, связанные с элементами электронагрева.

Верхняя плита 3 установлена на неподвижной плите 6 пресса 7. 1 и средняя 2 плиты установлены на подвижной плите 5 и выполнены с каналами 10 к 11 а кольцевыми проточками 12 для подачи сжатого воздуха при разгрузке изделий, с кольцевыми каналами 13 для запрессовки металлических или пластмассовых колец 14 уплотнения по линии разъема плит 1 н 2.

Нижняя и средняя плиты соединены регулировочными винтами 15 фиксации зазора между плитами. На нижней плите с уплотиительными кольцами 14 запрессованы кольца 16 оформления внутренней боковой поверхности заготовки 17 сальника. Средняя плита 2 прессформы оформляет наружную боковую поверхность заготовки 17. В верхнюю плиту запрессованы кольца 18, оформляющие внутреннюю часть заготовки. В этой плите выполнены литниковые каналы 19 и центральное литниковое отверстие 20. Средняя плита соединена с нижней регулировочными винтами так, что при приложении к ней усилий со стороны нижней плиты, например, воздухом, она будет отделяться от нижней на небольшое расстояние, примерно на 0,5 мм. Среднюю плиту можно отделять и пружинами, смонтированными в зоне установки регулировочных винтов 15.

В процессе изготовления изделий плиты смыкаются гидроцилиндром 21, например, с усилием 150 г. Затем сопло литьевой головки 22 с помощью гидроцилиндра 23 подводится к -литниковому отверстию 20, гидроцилиндром 24 и щнеком 25 резина подается в прессформу, .после чего с помощью элементов электронагрева, связанных с упругими элементами 8 и 9, изделия вулканизуют. По окончании вулканизации прессформа раскрывается гидроцилиндром, верхняя плита отделяется от средней, при этом литники остаются на средней плите. Но каналам 10 и // подается сжатый воздух, который в кольцевых проточках 12 создает давление и отделяет на небольшое расстояние среднюю плиту от нижней. Сжатый воздух попадает в пространство между плоскостями заготовок 17 и одновременно выталкивает из прессформы все изделия 26 с литниками в бункер 27. После чего плиты 1, 2 н 3 смыкают гидроцилиндром, и процесс изготовления изделий в автоматическом цикле повторяется.

Предлагаемая прессформа рассчитана на применение в литьевых пресс-автоматах, роторно-литьевых агрегатах и гидравлических вулканизационных прессах для безоблойного изготовления полимерных изделий щирокого ассортимента с автоматической разгрузкой изделий из прессформы.

Предмет изобретения

1.Прессформа к литьевым вулканизационным прессам для безоблойного изготовления резинотехнических изделий, состоящая из

нижней и средней плит и гибкой верхней плиты, выполненной с кольцевыми проточками для беззазорного смыкания илит прессформы при передаче усилий прессования от плит пресса через упругие элементы, связанные с

элементами электронагрева, отличающаяся тем, что, с целью автоматизации процесса разгрузки готовых изделий, нижняя и средняя плиты выполнены с каналами и кольцевыми проточками для подачи сжатого воздуха при разгрузке изделий, и с кольцевыми каналами для заирессовки металлических или пластмассовых колец уплотнения по линии разъема плит.

2.Прессформа по п. 1, отличающаяся тем, что нижняя и средняя плиты соединены регулировочными винтами фиксации зазора между плитами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литьевая форма для изготовления изделий из полимерного материала | 1987 |

|

SU1497024A1 |

| МЕХАНИЗМ СМЫКАНИЯ И РАЗМЫКАНИЯ ЧАСТЕЙ МНОГОЭТАЖНОЙ ПРЕССФОРМЫ | 1969 |

|

SU252589A1 |

| Пресс-форма для сращивания отрезков кабеля и присоединения их к арматуре | 1982 |

|

SU1125686A1 |

| ЛИТЬЕВОЙ АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ФОРМОВЫХ ИЗДЕЛИЙ | 1969 |

|

SU233877A1 |

| Устройство для изготовления полимерных изделий | 1982 |

|

SU1063619A1 |

| ЛИТЬЕВАЯ ФОРМА | 1970 |

|

SU262373A1 |

| ЛИТЬЕВОЙ ПЛУНЖЕРНЫЙ ПРЕСС | 1969 |

|

SU244602A1 |

| Установка для прессования изделий из вязких реактопластов | 1980 |

|

SU954240A1 |

| Литьевая пресс-форма для изготовления резинотехнических изделий | 1983 |

|

SU1100121A1 |

| Универсальный блок для изготовления изделий из пластмасс | 1980 |

|

SU956279A1 |

Даты

1968-01-01—Публикация