Изобретение относится к области производства полупроводниковых приборов и может быть использовано для массового выпуска миниатюрных диффузионных кремниевых транзисторов, особенно транзисторов специального назначения повышенной надежности, например типа 2Т301-2Т301ЛС

В настоящее время для производства указанных транзисторов используют низкопроизводительное оборудование и приспособления, и основные сборочные технологические операции выполняют вручную.

Цель изобретения - увеличить производительность труда и повысить качество транзисторов.

Достигается это созданием комплексно-механизированной линии оборудования, обеспечивающей проведение сборочных операций в защитной среде, механизацию и автоматизацию всех операций, требующих в связи с миниатюрностью приборов точного манипулирования (ориентированная укладка кристаллов в кассету, напайка кристаллов на ножки, термокомпрессионное присоединение электродных выводов к кристаллу и к траверсам ножек, измерение параметров переходов.на пластине и т. п.).

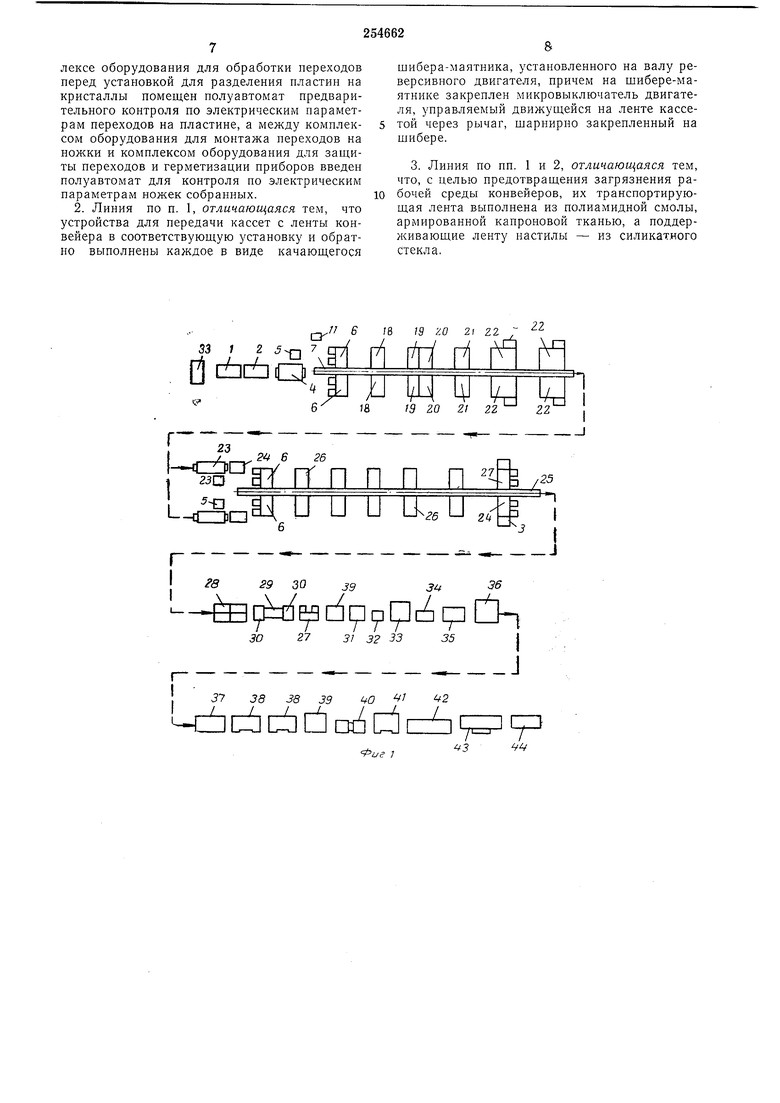

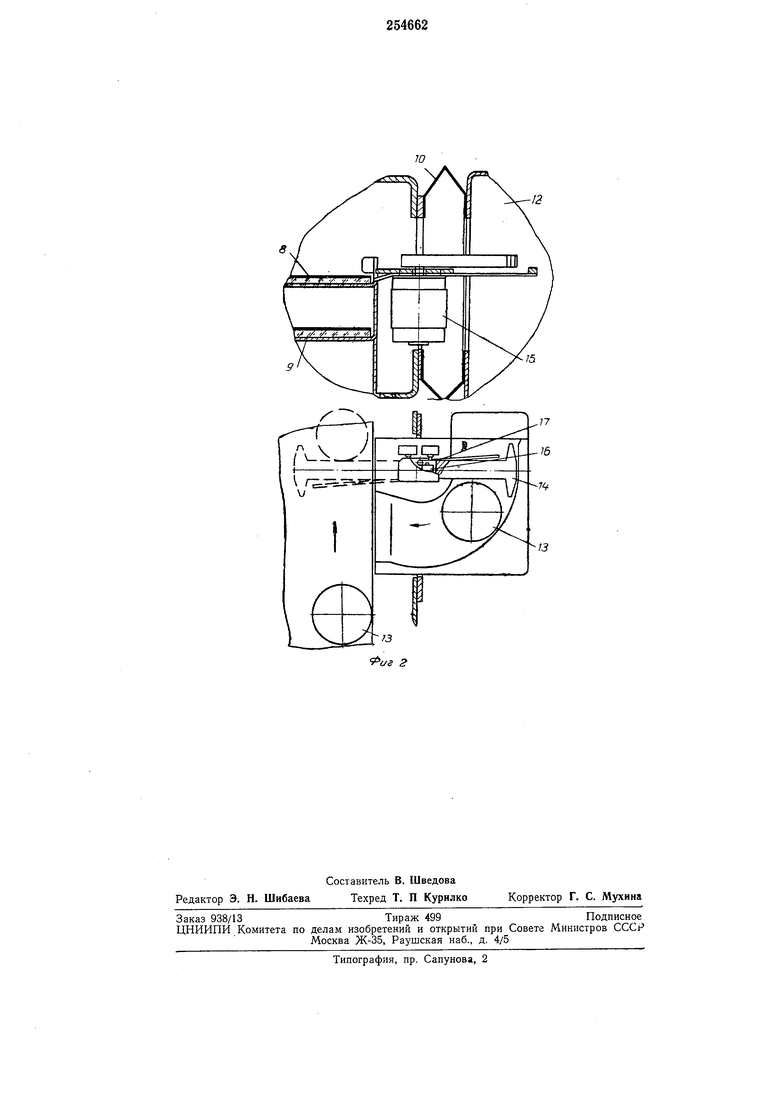

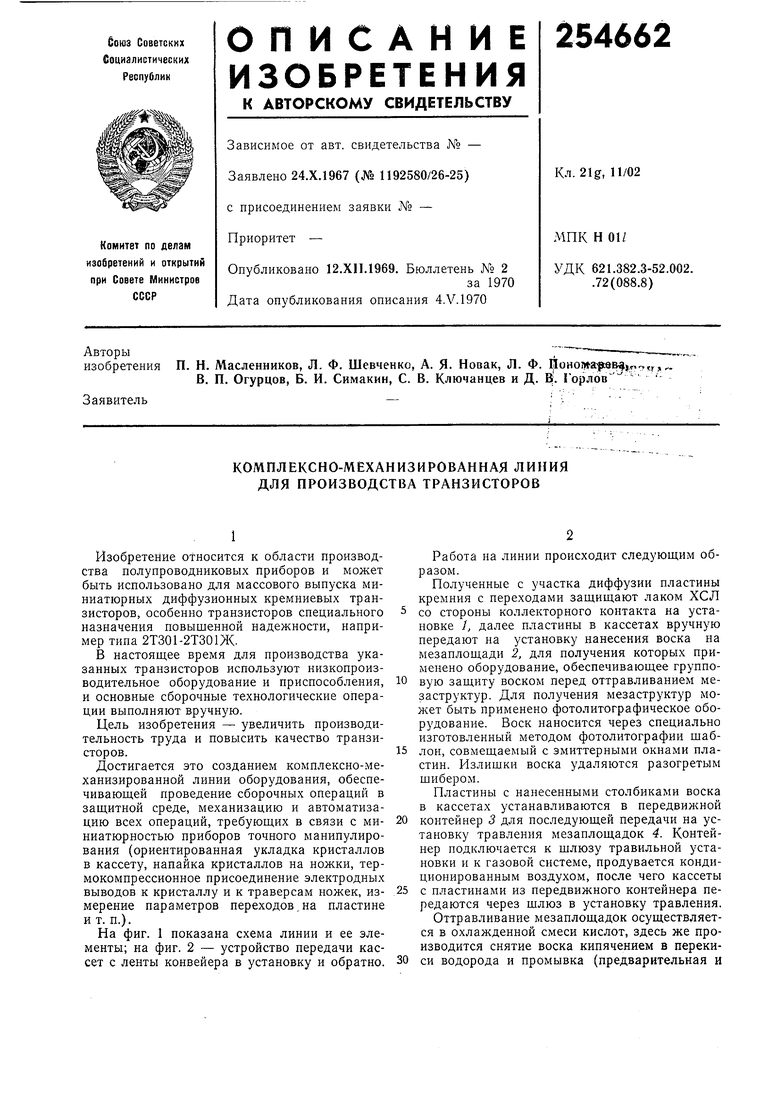

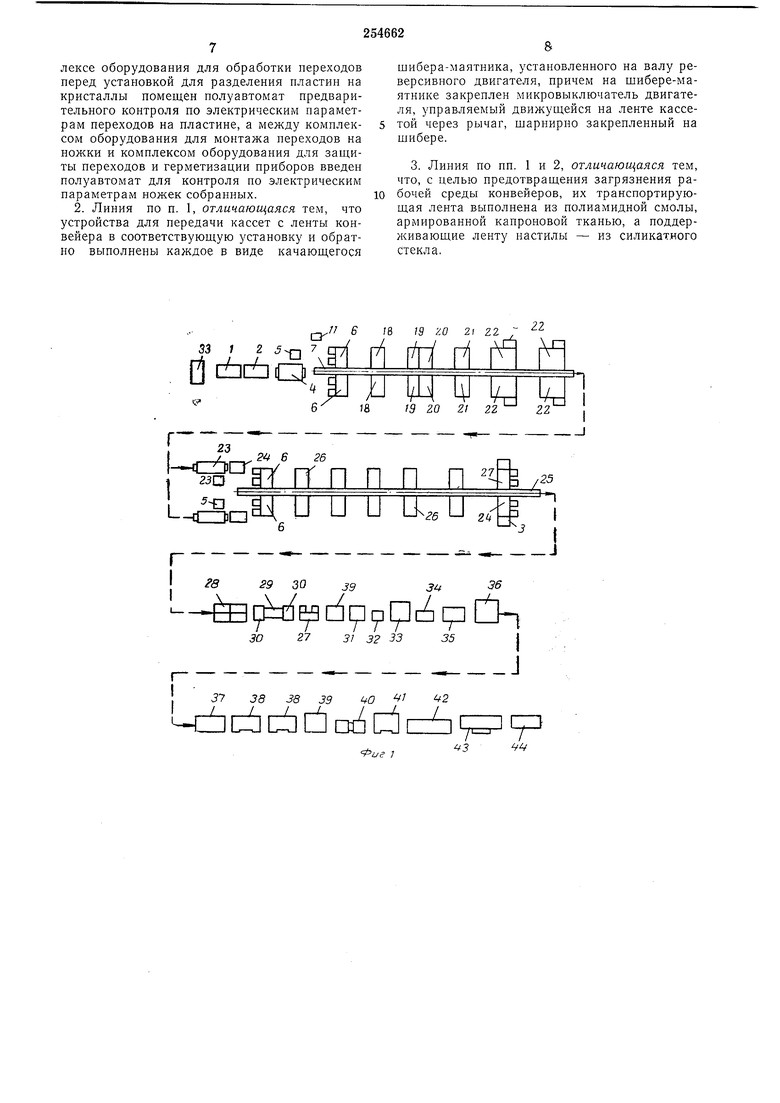

На фиг. 1 показана схема линии и ее элементы; на фиг. 2 - устройство передачи кассет с ленты конвейера в установку и обратно.

Работа на линии происходит следующим образом.

Полученные с участка диффузии пластины кремния с переходами защищают лаком ХСЛ со стороны коллекторного контакта на установке /, далее пластины в кассетах вручную передают на установку нанесения воска на мезаплощади 2, для получения которых применено оборудование, обеспечивающее групповую защиту воском перед оттравливанием мезаструктур. Для получения мезаструктур может быть применено фотолитографическое оборудование. Воск наносится через специально изготовленный методом фотолитографии шаблон, совмещаемый с эмиттерными окнами пластин. Излишки воска удаляются разогретым шибером.

Пластины с нанесенными столбиками воска в кассетах устанавливаются в передвинсной

контейнер 3 для последующей передачи на установку травления мезаплощадок 4. Контейнер подключается к шлюзу травильной установки и к газовой системе, продувается кондиционированным воздухом, после чего кассеты

с пластинами из передвижного контейнера передаются через щлюз в установку травления. Оттравлнвание мезаплощадок осуществляется в охлажденной смеси кислот, здесь же производится снятие воска кипячением в перекифинишная) в деионизованной воде. Процессы травления и промывки автоматизированы. Подача травителя и воды происходит дозированно. Для промывки в высокоомной деионизованной воде используются установки 5 финишной очистки воды.

После химической обработки пластины с помош,ью передвижного контейнера 3 передаются в герметичный скафандр, соединенный с вакуумно-сушильной установкой 6, где пластины высушиваются и устанавливаются на автоматически выдвигаюш,ийся шлюз герметизированного конвейера 7.

Конвейер выполнен в виде герметичного металлического со смотровыми окнами, в котором размещены натяжная и приводная станции. Транспортируюш,ая лента 8 конвейера выполнена из полиамидной смолы, армированной капроновой тканью, а поддерживаюший ленту настил 9 - из силикатного стекла.

Установки, объединенные конвейером, присоединены к нему с помош,ью герметичных резиновых амортизаторов 10.

Включение, выключение конвейера и задание программы адресной раздачи кассет с обрабатываемыми приборами в соответствуюш,ие установки производится с помощью главного пульта 11 управления конвейером. Управление адресной раздачей кассет может также производиться с помощью пультов-дублеров, расположенных во входных (по ходу технологического процесса) установках, которые одновременно выполняют роль установок сушки и межоперационных накопителей приборов.

Каждая установка 12 имеет механизм передачи кассеты 13 с ленты конвейера в соответствующую установку и обратно, который выполнен в виде качающегося шибера-маятника 14, расположенного на валу реверсивного двигателя 15. На шибере-маятнике установлен микропереключатель 16 двигателя, который управляется движущейся на ленте кассетой через рычаг 17, шарпирпо закрепленный на шибере.

Работает механизм передачи кассеты следующим образом.

По сигналу с пульта управления конвейером щибер-маятник соответствующей установки ставится в исходное положение. При движении кассеты 13 с приборами на ленте конвейера она нажимает на рычаг 17, который взаимодействует с микропереключателем 16, включается электродвигатель механизма раздачи, и кассета шибером подается на рабочую площадку установки. По окончании обработки приборов оператор ставит кассету на рабочую площадку шлюза и подает сигнал диспетчеру пульта управления конвейером. Диспетчер включает механизм передачи кассеты с соответствующей установки, и кассета выдается на ленту конвейера, а шибер-маятник остается в исходном положении до прихода следующей кассеты.

Кожух конвейера состоит из отдельных секций, что позволяет менять число установок (в зависимости от потребности), объединенных конвейеров.

Согласно вышеописанному кассета с пластинами из установки 6 поступает в шлюз полуавтомата 18 проверки параметров переходов на пластине. Этот полуавтомат разбраковывает .переходы но принципу «годен - брак,

причем бракованные переходы на пластине автоматически маркируются краской.

Проверенные по электрическим параметрам пластины через шлюз выдаются на ленту конвейера 7 и поступают на установку скрайбирования 19 сетки на поверхности пластины с помощью алмазного резца, после чего следует разделение пластин на кристаллы в установке 20, которая соединена со скрейбером передаточным шлюзом, а также и с герметизированным конвейером.

Полученные кристаллы в кассетах конвейером транспортируются па установку 21 разбраковки и ориентированной укладки кристаллов Б кассеты. Укладка годных кристаллов в

установке 21 осуществляется механизированной присоской.

Кассеты с годными и определенным образом ориентированными кристаллами передаются конвейером на полуавтомат 22 напайки

переходов на ножки, в котором укладка кристаллов на ножки, находящиеся в гнездах карусели, производится с помощью механизированной присоски. Ножки приборов из заготовительного цеха поступают на полуавтомат

напайки в герметизированной таре в передвижном контейнере, который далее стыкуется с полуавтоматом напайки, продувается азотом, а затем разгружается в скафандр полуавтомата 22. В полуавтомате напайки механизированная присоска перекладывает кристаллы из кассеты на ножки. Пайка осуществляется золотом.

С полуавтомата напайки ножки с переходами в нередвил ном контейнере поступают на установку 23 освежения и промывку и далее- на установку 24 предварительной сущки и на установку 6 вакуумной сущки, после чего ножки, собранные через автоматический шлюз

и второй герметизированный конвейер 25 (также с адресной раздачей), раздаются в кассетах на установки термокомпрессионного присоединения электродных алюминиевых выводов к кристаллу и траверсам ножки. Подача алюминиевой проволоки с заготовительных участков осуществляется в герметизированной таре и передвижном контейнере, который стыкуется со шлюзом установки термокомпрессии 26 и продувается кондиционированным газом

(азотом).

Ножки с приваренными выводами после визуального контроля на установке .27, благодаря использованию передвижного контейнера, в кассетах передаются на установки 28 нанещищенные ножки с переходами сушатся в терморадиационной печи 29.

Терморадиационная печь выполнена в виде металлического теплоизолированного , образующего рабочий объем, в котором расположены нагреватели с рефлекторами и Hiaговый транспортер. Регулировкой нагревателей по высоте печи достигают требуемой температуры сушки. Изменением скорости перемещения щагового транспортера устанавливают временной режим сушки.

Вход и выход печи выполнены в виде герметизированных скафандров 30, одновременно выполняющих роль межоперационных накопителей приборов. Скафандры сообщаются с рабочим объемом печи через окна с крышками.

Из терморадиационной печи приборы в передвижном контейнере последовательно транспортируются на установки 26 разбраковки по внешнему виду, полуавтомат проверки электрических параметров и полуавтомат 31 герметизации.

Таким образом, вся сборка от установки вакуумной сушки после травления пластин до герметизации приборов включительно осуществляется в среде кондиционированного т. е. очищенного от пыли и масла воздуха или азота, осушенных до степени, соответствующей температуре точки росы - 70°С, и с содержанием кислорода не более 0,0005о/о. Герметизированные приборы из полуавтомата 31 удаляются через шлюз и передвижной контейнер; дальнейшая транспортировка осуществляется вручную в кассетах.

Герметизированные транзисторы опрессовываются в гелии на установке 32, затем подвергаются контрольным И испытательным операциям соответственно на полуавтомате 33 проверки герметичности с применением гелиевого течеискателя, на установках 34 и 35 проверки ударопрочности и вибропрочности с контролем коротких замыканий и обрывов выводов. После этого приборы испытывают на воздействие трех термоциклов при крайних температурах - 60 и Ч- 120°С на полуавтомате 36 термотренировки. На установке 37 термостарения приборы при температуре + 130°С выдерживаются в течение 96 час.

Антикоррозийная защита готового прибора - никелирование - производится на установке 55, после чего приборы поступают на полуавтомат 39 проверки параметров и далее - на полуавтомат 40 лужения выводов. Транзисторы с облуженными выводами передаются на полуавтомат 41 проверки стабильности обратных токов коллектора при температуре 130 -f 5°С. Транзисторы классифицируются на восемь типономиналов на полуавтомате 42, после чего приборы маркируются на полуавтомате 43 и упаковываются на полуавтомате 44.

В состав комплексно-механизированной линии входит нульт управления, с помощью которого осуществляется управление линией.

контроль ритма и контроль качества технологических сред, используемых в линии.

Контроль ритма производится следующим образом.

На пульт управления для каждого рабочего места установлен задатчик ритма, которым задается требуемая производительность. Сигналы с задатчика ритма поступают на счетчики пульта управления и рабочего места. На узловых рабочих местах, наиболее полно характеризующих работу линии, установлены датчики, с помощью которых производится качественная оценка всех lOQa/o изделий ио принципу «годен-брак. Счетчики установлены на пульте управления и на рабочих местах. Таким образом производится учет плановой и фактической производительности, а также годных изделий с нарастающим итогом. Сравнение показаний счетчиков дает представление о ритме работы оборудования.

Показания счетчиков периодически передаются на автоматическую печать с указанием номера уста«овки и текущего времени. По записям на бланках (по соотношению между числом годных и бракованных изделий на контрольных операциях) оценивается состояние технологического процесса.

Счетчики плановой и фактической производительности, установленные на рабочем месте, дают представление оператору о ходе выполнения плана на данном технологическом оборудовании.

Пульт управления имеет миемоническую схему, которая характеризует состояние установки на данное время, т. е. работает она или нет. Пульт управления имеет также те.тефонную диснетчерскую связь с рабочими местами, оборудованными пультом оператора, на котором установлены счетчик плановой производительности, счетчик фактической производительиости, кнопка вызова диспетчера, микрофон-телефои.

На щите пульта установлены приборы, контролирующие состояние защитных и технологических сред (содерл ание кислорода в азоте, влажность газов, давление газов, удельное сопротивление деионизованной воды, давление деионизованной и водопроводной воды).

50

Предмет изобретения

1. Комплексно-механизированная линпя для производства транзисторов, содержащая комплекс оборудования для получения р-п-переходов, обработки переходов, монтажа нереходов на ножки, защиты переходов и герметизации приборов, а также оборудование для испытания и контроля готовых приборов, отличающаяся тем, что, с целью повышения производительности труда и качества транзисторов, технологическое оборудование для обработки нереходов и для монтажа переходов на ножки герметичио соединено с конвейерами, осуществляющими адресную раздачу кассет с облексе оборудования для обработки переходов перед установкой Для разделения пластин на кристаллы помещен полуавтомат предварительного контроля по электрическим параметрам переходов на пластине, а между комплексом оборудования для монтажа переходов на ножки и комплексом оборудования для защиты переходов и герметизации приборов введен полуавтомат для контроля по электрическим параметрам ножек собранных.

2. Линия по п. 1, отличающаяся тем, что устройства для передачи кассет с ленты конвейера в соответствующую установку и обратно выполнены каждое в виде качающегося

шибера-маятника, установленного на валу реверсивного двигателя, причем на шибере-маятнике закреплен микровыключатель двигателя, управляемый движущейся на ленте кассетой через рычаг, щарнирно закрепленный на щибере.

3. Линия по пп. 1 и 2, отличающаяся тем, что, с целью предотвращения загрязнения рабочей среды конвейеров, их транспортирующая лента выполнена из полиамидной смолы, армированной капроновой тканью, а поддерживающие ленту настилы - из силикатного стекла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ В ПЛАСТМАССОВОМ КОРПУСЕ | 1969 |

|

SU243075A1 |

| ЛИНИЯ СБОРКИ ПОЛУПРОВОДНИКОВЫХ диодов | 1970 |

|

SU270898A1 |

| ПОЛУАВТОМАТ МОНТАЖА ПЕРЕХОДА НА НОЖКУ ПОЛУПРОВОДНИКОВЫХ СПЛАВНЫХ ТРИОДОВ | 1966 |

|

SU182240A1 |

| УСТРОЙСТВО для очистки ДЕТАЛЕЙ | 1969 |

|

SU251386A1 |

| Автомат ультразвуковой напайки кристаллов | 1973 |

|

SU698075A1 |

| Механизм совмещения масок с подложками | 1972 |

|

SU465445A1 |

| Способ подготовки полупроводниковыхКРиСТАллОВ K СбОРКЕ | 1974 |

|

SU796956A1 |

| КОНВЕЙЕРНАЯ СИСТЕМА УНИВЕРСАЛЬНАЯ БЛОЧНО-ИНТЕГРАЛЬНО-СЕКЦИОННАЯ ЗООПЕРЕРАБАТЫВАЮЩАЯ | 2002 |

|

RU2239982C2 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ СБОРКИ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1971 |

|

SU303679A1 |

| ВСЕСО ОЗНАЯnATtiiViiO ;j;i=r;;L.HAJIБЧБЛИО :f;i4A | 1972 |

|

SU341741A1 |

33 2 , 7

aiI Д: rirnQ

I га 29 30 393 36

30273 32 3335j

J7 38 38 39 UO 2

И И И Й oc CJ

cp

Фиг /

12

J3

Авторы

Даты

1969-01-01—Публикация