Известны различные способы определения межэлектродного зазора при электроэрозионной обработке, по которым зазор между электродом и деталью определяют или щупом или путем сближения детали и электрода в статическом состоянии до соприкосновения с одновременным замером величины перемещения по лимбу ходовового винта или по индикатору, установленному в специальном приспособлении.

Однако эти способы не обеспечивают стабильности результатов.

Цель изобретения - повыщение точности определения межэлектродного зазора.

Это достигается тем, что способ осуществляют при помощи специального образца с щириной, превышающей щирину электрода-инструмента, который вначале используют для .правки электрода-инструмента, а затем подвергает электро. эрозионной обработке до получения уступа, равного по величине оптимальному межэлектродному зазору.

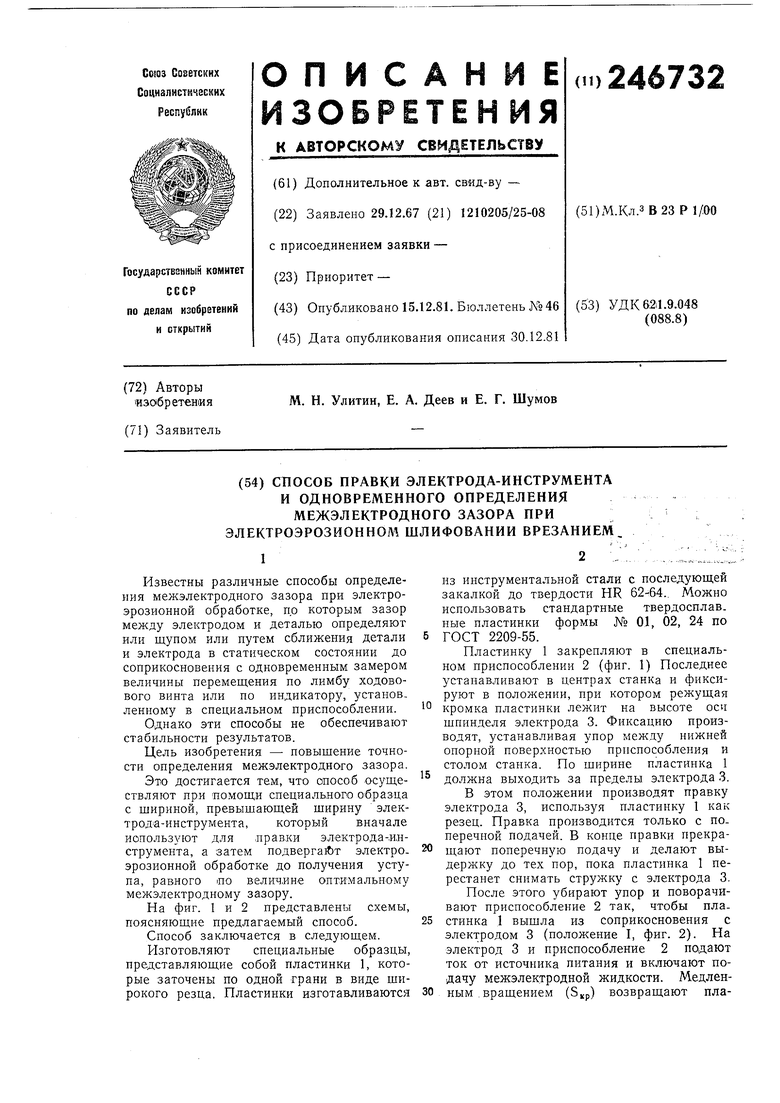

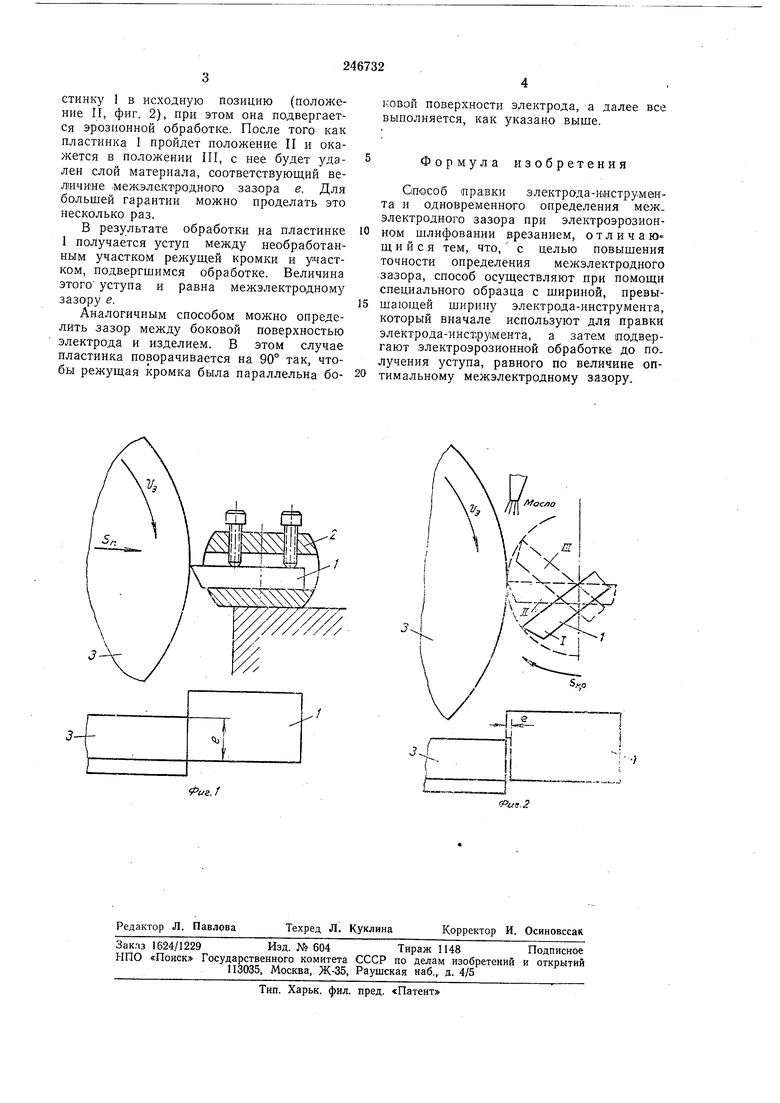

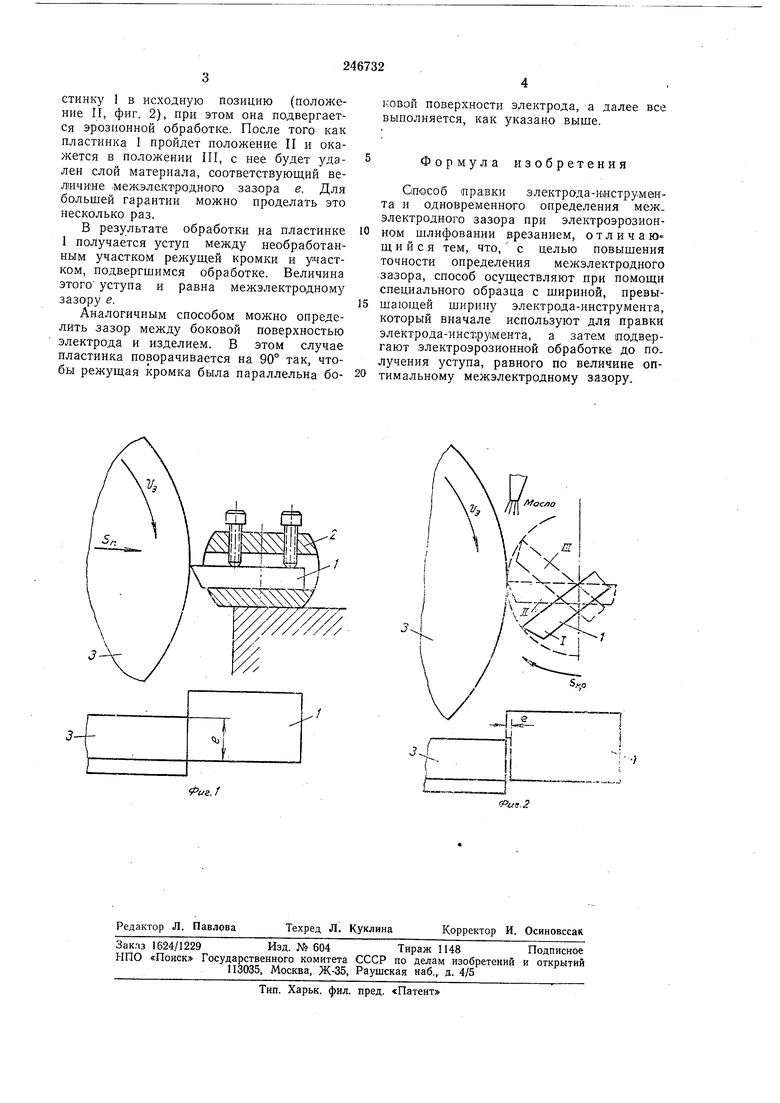

На фиг. 1 и 2 представлены схемы, поясняющие предлагаемый способ.

Способ заключается в следующем.

из инструмента.тьной стали с последующей закалкой до твердости HR 62-64.. Можно использовать стандартные твердосплавные пластинки формы № 01, 02, 24 по ГОСТ 2209-55.

Пластинку 1 закрепляют в специальном приспособлении 2 (фиг. 1) Последнее устанавливают в центрах станка и фиксируют в положении, при котором режущая кромка пластинки лежит на высоте оси щнинделя электрода 3. Фиксацию производят, устанавливая упор между нижней опорной поверхностью приспособления и столом станка. По щирине пластинка 1 должна выходить за пределы электрода 3.

В этом положении производят правку электрода 3, используя пластинку 1 как резец. Правка производится только с поперечной подачей. В конце правки прекращают поперечную подачу и делают выдержку до тех пор, пока пластинка 1 перестанет снимать стружку с электрода 3.

После этого убирают упор и поворачивают приспособление 2 так, чтобы пластинка 1 выщла из соприкосновения с электродом 3 (положение I, фиг. 2). На электрод 3 и приспособление 2 подают ток от источника питания и включают подачу межэлектродной жидкости. Медленным вращением () возвращают пластинку 1 в исходную позицию (положение II, фиг. 2), при этом она подвергается эрозионной обработке. После того как пластинка 1 пройдет положение II и окажется в положении III, с нее будет удален слой материала, соответствующий величине .межзлектроднопо зазора е. Для большей гарантии можно проделать это несколько раз.

В результате обработки на пластинке 1 получается уступ между необработанным участком режущей кромки и участком, подвергшимся обработке. Величина ЭТОГО уступа и равна межэлектродному зазору е.

Аналогичным способом можно определить зазор между боковой поверхностью электрода и изделием. В этом случае пластинка поворачивается на 90° так, чтобы режущая кромка была параллельна боковой поверхности электрода, а далее все выполняется, как указано выше.

Формула изобретения

Опособ правки электрода-инструмента и одновременного определения меж. электродного зазора при электроэрозиопном шлифовании врезанием, отличаю щ и и с я тем, что, с целью повышения точности определения межэлектродного зазора, способ осуществляют при помощи специального образца с шириной, превышающей ширину электрода-инструмента, который вначале используют для правки электрода-инст.румента, а затем подвергают электроэрозионной обработке до получения уступа, равного по величине оптимальному межэлектродному зазору.

-ftuy.2

Авторы

Даты

1981-12-15—Публикация

1967-12-29—Подача