Известен способ приготовления катализатора, применяемого в процессах с «кипящим слоем, например процессах оксихлорирования, путем пропитки измельченного носителя в псевдоожижбнном состоянии растворами каталитически активных веществ, имеющими объем меньше объема пор носителя, при температуре в кипящем слое ниже температуры Кипения растворов каталитически активных веществ, с последующей сушкой катализатора. Предпочтительно, чтобы объем пропиточного раствора составлял 75-99% объема пор носителя.

С целью получения более эффективного катализатора предложен способ приготовления катализатора, применяемого в процессах с кипящим слоем, например процессах оксихлорирования, путем пропитки измельченного носителя в псевдоожиженном состоянии растворами каталитически активных веществ, имеющими объем меньше объема пор носителя, при температуре в кипящем слое ниже температуры кипения растворов каталитически активных веществ, предпочтительно, не менее, чем на 15°С, с последующей сушкой катализатора, пропиткой его жидкостью, являющейся растворителем для каталитически активных веществ, и повтор-ной сушкой.

носителя. Катализатор, приготовленный предложенным способом, обладает большей способностью к псевдоожижению и большей эффективностью по сравнению с катализатором, приготовленным известным способом.

Пример 1. 5 л (2,5 кг) тонкоизмельченного силикагеля с удельной поверхностью 410 , объемом пор 0,72 мл1г и влагосодержанием менее 1,0 вес. % загружают в вертикальную стеклянную цилиндрическую трубку диаметром 10 ел и длиной (высотой) 200 см. Днище трубки состоит из плоской пористой пластинки из сплавленного стекла, трубка

оборудована электрообогревом. Силикагель переводят при 25°С в псевдоожиженное состояние при помощи воздуха, подаваемого через пористое днище. Линейная скорость газа в трубке (с учетом объема занимаемого силикагелем) равна 10 cMjceK. В кипящ ий слой через подводящую трубку, заканчивающуюся на 20 см выше верхнего уровня кипящего слоя, впрыскивают 1,625 л водного раствора с постоянной скоростью 1,3 л1час. 1 л раствора

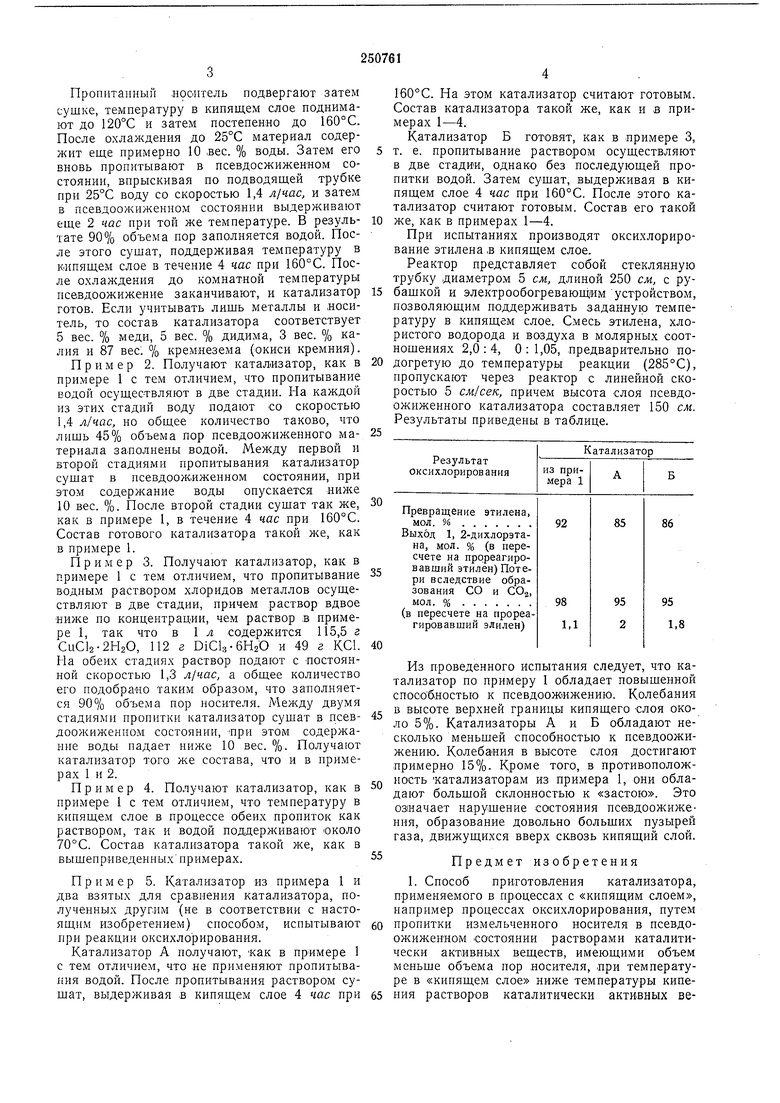

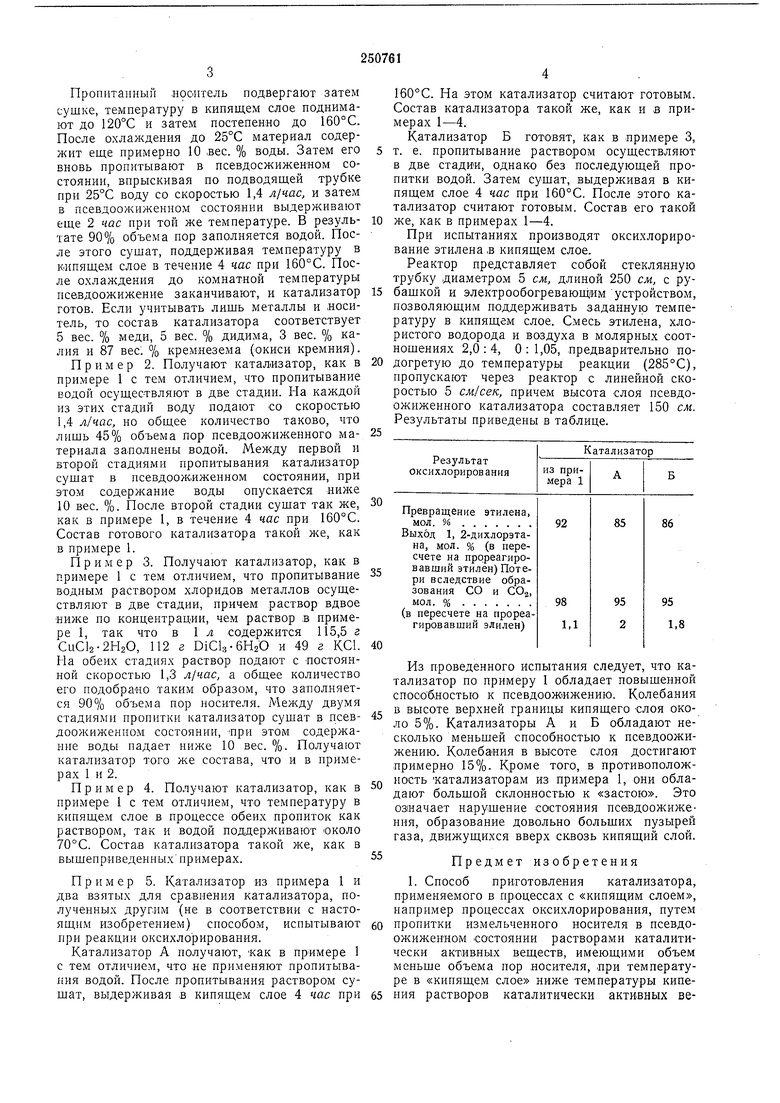

содержит 231 г СиС1.2.2Н20, 224 г DiCU-GHaO и 98 3 КС1 (символ Di означает технический дидим). Псевдоол ;иженное состояние выдерживают еще 2 час при той же скорости газа и той же температуре. В результате 90% Пропитанный .нрсятель подвергают затем сушке, температуру в кипящем слое поднимают до 120°С и затем постепенно до 160 С. После охлаледения до 25°С материал содержит еще примерно 10 вес. % воды. Затем его вновь пропитывают в псевдосжиженном состоянии, впрыскивая по подводящей трубке при 25°С воду со скоростью 1,4 л1час, и затем в псевдоожижениом состоянии выдерживают еще 2 час при той же температуре. В результате 90% объема пор заполняется водой. После этого сушат, поддерживая температуру в и-шящем слое в течение 4 час при 160°С. После охлаждения до комнатной температуры исевдоожижение заканчивают, и катализатор готов. Если учитывать лишь металлы и носитель, то состав катализатора соответствует 5 вес. % меди, 5 вес. % дидима, 3 вес. % калпя и 87 вес. % кремнезема (окиси кремния). Пример 2. Получают катализатор, как в примере 1 с тем отличием, что пропитывание водой осуществляют в две стадии. Па каждой из этих стадий воду подают со скоростью 1,4 л/час, но общее количество таково, что лишь 45% объема пор псевдоожиженного материала залолнены водой. Между первой и второй стадиями пропитывания катализатор сушат в псевдоож.иженном состоянии, при этом содержание воды опускается ниже 10 вес. %. После второй стадии сушат так же, как в примере 1, в течение 4 час при 160°С. Состав готового катализатора такой же, как в примере 1. Пример 3. Получают катализатор, как в примере 1 с тем отличием, что пропитывание водным раствором хлоридов металлов осуществляют в две стадии, причем раствор вдвое ниже по концентрации, чем раствор в примере 1 так что в 1л содержится 115,5 г CuCl2-2H20, 112 г ОЮЬз-бПгО и 49 г КС1. Па обеих стадиях раствор подают с постоянной скоростью 1,3 л1час, а общее количество его подобрано таким образом, что за-полияется 90% объема пор носителя. Между двумя стадиями иропитки катализатор сушат в псевдоожиженном состоянии, при этом содержание воды падает ниже 10 вес. %. Получают катализатор того же состава, что и в примерах 1 и 2. Пример 4. Получают катализатор, как в примере 1 с тем отличием, что температуру в кипящем слое в процессе обеих пропиток как раствором, так и водой поддерживают около 70°С. Состав катализатора такой же, как в вышеприведенных примерах. Пример 5. Катализатор из примера 1 и два взятых для сравиения катализатора, полученных другим (не в соответствии с настоящим изобретением) способом, испытывают при реакции оксихлорирования. 160°С. На этом катализатор считают готовым. Состав катализатора такой же, как и в примерах 1-4.: Катализатор Б готовят, как в примере 3, т. е. пропитывание раствором осуществляют в две стадией, однако без последующей пропитки водой. Затем сушат, выдерживая в кипящем слое 4 час при 160°С. После этого катализатор считают готовым. Состав его такой же, как в примерах 1-4. При испытаниях производят оксихлорирование этилена в кипящем слое. Реактор представляет собой стеклянную трубку диаметром 5 см, длиной 250 см, с рубашкой и электрообогревающим устройством, позволяющим поддерживать заданную температуру в кипящем слое. Смесь этилена, хлористого водорода и воздуха в молярных соотношениях 2,0:4, 0:1,05, предварительно подогретую до температуры реакции (285°С), пропускают через реактор с линейной скоростью 5 см/сек, причем высота слоя псевдоожиженного катализатора составляет 150 см. Результаты приведены в таблице. Из проведенного испытания следует, что катализатор по примеру 1 обладает повышенной способностью к псевдоож1ижению. Колебания в высоте верхней границы кипящего слоя около 5%. Катализаторы А и Б обладают несколько меньшей способностью к исевдоожижению. Колебания в высоте слоя достигают примерно 15%. Кроме того, в противоположность катализаторам из примера 1, они обладают большой склонностью к «застою. Это означает нарушение состояния псбвдоожижения, образование довольно больших пузырей газа, движущихся вверх сквозь кипящий слой. Предмет изобретения 1. Способ приготовления катализатора, применяемого в процессах с «кипящим слоем, например процессах оксихлорирования, путем пропитки измельченного носителя в псевдоожиженном состоянии растворами каталитически активных веществ, имеющими объем меньше объема пор носителя, .при температуре в «кипящем слое ниже температуры кипе5ществ, с последующей сушкой катализатора, отличающийся тем, что, с целью получения более эффективного катализатора, высушенный катализатор пропитывают жидкостью, являющейся растворителем для каталитиче-5 ски активных веществ, и сушат повторно. 6 2. Способ по п. 1, отличающийся тем, что, с целью получения катализатора, обладающего высокой способностью к псевдоожижвнию, растворитель берут в количестве 80-95 об. % к объему пор носителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКОГО КАТАЛИЗАТОРА ОКИСЛИТЕЛЬНОГО ХЛОРИРОВАНИЯ ЭТИЛЕНА | 2016 |

|

RU2639151C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОКСИХЛОРИРОВАНИЯ ЭТИЛЕНА | 1993 |

|

RU2080922C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МИКРОСФЕРИЧЕСКОГО КАТАЛИЗАТОРА ОКСИХЛОРИРОВАНИЯ УГЛЕВОДОРОДОВ | 1997 |

|

RU2139761C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МИКРОСФЕРИЧЕСКОГО КАТАЛИЗАТОРА ОКСИХЛОРИРОВАНИЯ УГЛЕРОВОДОРОДОВ | 1996 |

|

RU2131298C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ В СИНТЕЗЕ 1,2-ДИХЛОРЭТАНА | 1999 |

|

RU2220000C2 |

| КАТАЛИЗАТОР ДЛЯ ОКСИХЛОРИРОВАНИЯ ЭТИЛЕНА В 1,2-ДИХЛОРЭТАН И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1997 |

|

RU2115472C1 |

| ЭЛЕМЕНТ КАТАЛИТИЧЕСКОЙ НАСАДКИ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ОСУЩЕСТВЛЕНИЯ КАТАЛИТИЧЕСКИХ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 2008 |

|

RU2383389C1 |

| ГЕТЕРОГЕННЫЙ БИМЕТАЛЛИЧЕСКИЙ ПАЛЛАДИЙ-ЗОЛОТОЙ КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2182516C2 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА, 1,1,2-ТРИХЛОРЭТАНА И 1,1,2,2-ТЕТРАХЛОРЭТАНА | 1972 |

|

SU340153A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА СИНТЕЗА ВИНИЛАЦЕТАТА | 2009 |

|

RU2422201C1 |

Авторы

Даты

1969-01-01—Публикация