Изобретение .касается окислительного хлорирования этилена в псе(Вдоожиженном слое катализатора с целью получения 1,2-дихлорэтана, а также значительных количеств насыщенных лроизводных этана, более хлорированных чем 1,2-дихлорэтан, включая 1,1,2-трихлорэтан, 1,1,2,2-тетрахло:рэтан и пентахлорэган.

Известен способ получения 1,2-дихлорэтан а окислительным хлорированием этилена при температуре 200-4(Ю°С во вавешенном слое катализатора на носителе при стехиометрическом отношении этилен : воздух : HCL

В качестве катализатора используют смесь хлоридов меди, одного или нескольких редкоземельных элементов и щелочиого .металла. В качестве носителя применяют, например, силикагель с удельной поверхностью 313- 442 . Трихлорэтан и тетрахлорэтан образуются в очень малых количествах.

С целью увеличения выхода 1,1,2-трихлорэтана и 1,1,2,2-тетрахлорэтана .предлагают пр.оцесс проводить IB присутствии катал-изатора на аттапульгите, удельная поверхность которого 10-160 , при отношении Оа к С2Н4, равном 0,63-0,9, преимущественно 0,7-0,85, НС1 к 02-2,6-4,3, преимущественно 2,65-3,5 и НС1 к С2Н4, равном 2Д- 3,05.

Желательно в качестве носителя использовать силикагель, содержащий окись магния, удельная поверхность которого 40-200 , По предлагае.мому способу (процесс проводят при температуре 290-340°С и давлении 1 -10 бар, преимущественно 4-9 бар.

1,1,2-трихлор1Этан и 1,1,2,2-тетрахлорэтан представляют собой ценные соединения и употребляются в качестве исходных материаЛО.В для получения хлористого винилидена, дихлорэтиленов (цис -и транс-) И трихлорэтилена.

Газ, состоящий из этилена, НС1 и газа, содержащего молекулярный кислород, пропускают при температуре 280-370°С, предпочтительно 290-340°С, через реакционную зону в присутствии псевдоожиженного слоя катализатора при подаче 0,5-20 моль/час этилена на 1 л катализатора, предпочтител,ыно 2-

9 моль/час на 1 л катализатора, причем молярные соотнощения между НС1 и О2 должны находиться в строго установленных .пределах, зависящих от соотношения между О2

и С2Н4.

Величины верхних и нижних пределов амолярного соотношения НС1 к О2, как функции

молярного соотношения О2 к С2Н4, могут

одной зоне является функцией температуры, скорости прохождения газа через зону реакции и катализатора. Хорошие результаты получают при времени пребывания в реакционной зоне, равном 5-25 сек (не выше 40 сек). Реакционное давшение оказывает влияние на производительность, то есть производительность повышается при повышении давления.

В качестве носителя каталитического агента можно Еопользовать ОКись алюминия, окись магния, графит, активированный уголь, алюмосиликаты, предпочтительно члены или еще лучше, синтетические смеси на основе кремнезема, содержащие окись магния и обладающие приведенными ниже характеристиками. Средний размер частиц находится в пределах от 20 до 200 мк, предпочтительно 40-120 мк.

Каталитические агенты состоят по меньшей мере яз одного соединения следующих элементов: щелочных металлов, щелочно-земельных металлов, висмута, кадмия, хрома, кобальта, меди, олова, железа .марганца матния редкоземельных элементов, тори-я, ванадия, циркония, цинка, никеля.

Примеры 1 - 5. Реакадию оксихлорированил этилена гведут в стеклянном реакторе с внутренним диаметром 65 мм, высотой 1000 мм, обогреваемом снаружи при помощи электрического сопротивления. Нижняя часть этой трубки представляет обратный конус, заполненный стеклянными щариками диаметром 2 м.ч, служащими для смешения реагентов и для распыления газов в каталитическом слое. Высота, каталитического слоя в спокойном состояний .после флюидизации составляет 450 мм. Катализатор готовят, пропитывая глину типа аттапульгита воднъш раствором CuCU-21 20 и КС1 таким образом, чтобы конечное со.держащие в сухом катализаторе (из расчета, соответствено, на катионы меди и калия) составляло 8,7 и 4,9 вес. %.

Сре.дняя удельная поверхность носител.я во вре.мя работы катализатора в условияк созданного режима в течение нескольких часов реакции уста.навливается на уровне 80 . Каталитическая масса имеет размеры частиц в пределах от 100 до 315 мк, и 50% этой массы имеет частицы размером ниже 2,10 мк.

В процессе работы в нижнюю часть обратного .конуса пода.ют под абсолютным давлением 1,05 бар реагенты - этилен, воздух и газообразный хлористый водород и нагревают реактор .внещним электрическим сопротивлением, регулируя температуру в-нешней стенки трубки при помощи термо.пар, расположенных между внешней стенкой трубки и электрическим сопротивлением. Температура каталитического слоя остается постоянной и однорО|ДНой в пределах ±2°С. Она составляет 325°С в примерах 1-4 и 350°С в примере 5. Продукты реакции имеют переменный состав в зависимости от температур.ы каталитического слоя и соотнощений между подаваемами реагентами.

Ниже представлены результаты, полученные при работе в течение нескольких тысяч часов, причм активность катализатора не меняется после 2500 час работы.

Приведено также характеристическое соотношение между полученными результатами, опре.деляемое по формуле

р 100(Х + Y + Z)

(W + X + Y-t-Z)

где W-степень пре|Вращения этилена в 1,2дихлорэтая;X - степень превращения этилена в

1,1,2-трихлорэтан; Y - степень превращения этилена в

1,1,2,2-тетрахлорэтан; Z - степень превращения этилена в пентахлорэтан.

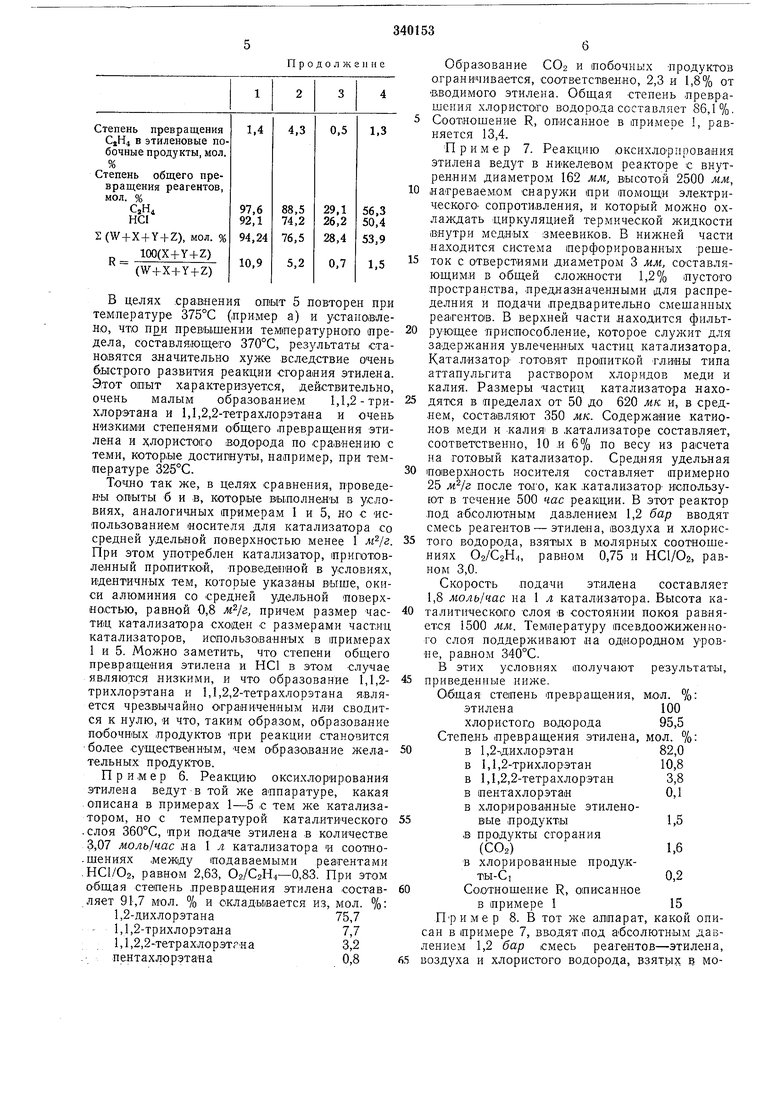

Примеры

Продолжение

В целях сравиения опыт 5 ловторен при температуре 375°С (пример а) и установлено, что превышении температурного предела, составляющего 370°С, результаты стано1вятся значительно хуже вследствие очень быстрого развития реакции сгорания этилена. Этот опыт характеризуется, действительно, очень малым образованием 1,1,2-трихлорзтана и 1,1,2,2-тетрахлорэтана и очень НИЗКЕМи степенями общего .превращения этилена и длористого водорода по сра.внению с теми, которые достигнуты, например, при температуре 325°С.

Точно так же, в целях сравнения, проведеНЫ опыты б и в, которые выполнены в условиях, аналогичных примерам 1 и 5, но с использованием носителя для катализатора со средней удельной поверхностью менее 1 . При этом употреблен катализатор, приготовленный пропиткой, проведенной в условиях, идентичных тем, которые указаны в-ыше, окиси алюминия со средней удельной поверхностью, равной 0,8 , причем размер часТИ|Ц катализатора сходен с размерами частиц катализаторОВ, использованных в примерах 1 и 5. Можно заметить, что степени общего превращения этилена и НС1 в этом случае являются низкими, и что образование 1,1,2трихлорэтана и 1,1,2,2-тетрахлорэтана является чрезвычайно ограниченным или сводится к нулю, и что, таким образом, образование побочных продуктов при реакции становится

-более существенным, чем образование желательных продуктов.

Пример 6. Реакцию оксихлорировани-я этилена ведут в той же аппаратуре, какая описана в примерах 1-5 с тем же катализатором, но с температурой каталитического

.слоя 360°С, при подаче этилена в количестве 3,07 моль/час на 1 л катализатора и соотно. шениях между подаваемыми реагентами

. НС1/02, равном 2,63, О2/С2Н4-0,83. При этом общая степень превращения этилена составляет 91,7 мол. % и складывается из, мол. %: 1,2-дихлорэтана75,7

1,1,2-трихлорэтана7,7

1,1,2,2-тетрахлорэт,на3,2

Образование СО2 и побочных продуктов ограничивается, соответственно, 2,3 и 1,8% от выводимого этилена. Общая степень превращения хлористого водорода составляет 86,1%. Соотношение R, описанное в примере 1, равняется 13,4.

Пример 7. Реакцию оксихлорпрования этилена ведут в никелевом реакторе с внутренним диаметром 162 мм, высотой 2500 мм, нагреваемом снаружи при помощи электрического сопротивления, и который можно охлаждать циркуляцией термической жидкости внутри медных змеевиков. В нижней части находится система перфорированных решеток с отверстиями диаметром 3 мм, составляющими в общей сложности 1,2% пустого пространства, предназначенными для распределния и подачи предварительно смешанных реагентов. В верхней части находится фильтрующее приспо собление, которое служит для задержания увлеченных частиц катализатора. Катализатор- готовят пропиткой глины типа аттапульгита раствором хлоридов меди и калия. Размеры частиц катализатора находятся в пределах от 50 до 620 мк и, в среднем, составляют 350 мк. Содержание катионов меди и калия в катализато-ре составляет, соответственно, 10 и 6% по весу из расчета на готовый катализатор. Средняя удельная поверхность носителя составляет примерно 25 после тотго, как катализатор- И1спользуют в течение 500 час реакции. В этот реактор под абсолютным давлением 1,2 бар вводят смесь реагентов - этилена, воздуха и хлористого водорода, взятых в молярных соотношениях О2/С2Н, равном 0,75 и HCl/Og, равном 3,0.

Скорость подачи этилена составляет 1,8 моль/час на 1 л катализатора. Высота каталитического слоя в состоянии покоя равняется 1500 мм. Температуру псевдоожиженкого слоя поддерживают на однородном уровне, равном 340°С.

В этих условиях получают результаты, приведенные ниже. Общая степень превращения, мол. %: этилена100

хлористого водорода95,5

Степень превращения этилена, мол. %: в 1,2-дихлорэтан82,0

в 1,1,2-трихлорэтан10,8

в 1,1,2,2-тетрахлорэтан3,8

в пентахлорэтаи0,1

в хлорированные этиленовые продукты1,5

.в продукты сгорания

(С02)1,6

в хлорированные продукты-С 0,2

Соотношение R, описанное

в примере 115

Пример 8. В тот же аппарат, какой описан в примере 7, вводят под абсолютным давлением 1,2 бар смесь реагентов-этилена, воздуха и хлористого водорода, взять1х в моляриОМ соотношенил О2/С2Н4, равном 0,75 и HCl/Oa, равном 3,05. Скорость лодачи этилена составляет 2,3 моль/час на 1 л катализатора.

Высота каталитического слоя в состоянии ПОКОЯ равняется 1200 мм. Катализатор тот же, что и в примере 7, только к нему прибавляют 4% ло весу окисей редкоземельных элементов из расчета на готовый катализатор. Температура реакции 340°С.

Пр.и этом получены результаты, приведенные ниже.

Общая степень превращения, мол. %: этилена99,5

хлористого водорода94,6

Степень превращения этилена, мол. %: в 1,2-дихлорэтан79,0

в 1,1,2-трихлорэтан11,7

в 1,1,2,2-тетрахлорэтан4,9

в пентахлорэтан0,3

в хлорированные этиленовые продукты1,8 в (Продукты сгорания

(СО,)1,6

.в хлорированные Продукты-С 0,2

Соотношение R, описанное

в примере 117,5

Пример 9. В той же аппаратуре с тем же .катализатором .и при той же температуре, ЧТО и в примере 7, проведено оксихлорирование этилена в следующих условиях: Абсолютное давление реагентов,

бар2,5

Молярное соотношение между

Oz воздуха С2Н40,80

Молярное соотношение между

НС1 и О2 .воздуха3,0

Скоро сть подачи этилена,

моль/час на 1 л .катализатора6,5

Высота каталитического 1слоя в

состоянии токОЯ, мм1200

Общая степень превращения, моЛ. %: этилена99,0

хлористого водорода90,0

Степень превращения этилена, .мол. %: в 1,2-дихлорэтан80,2

IB 1,1,2-трихлорэтаи10,6

в 1,1,2,2-тетрахлорэтан5,4

в пентахлорэтан0,2

,в хлорированные этиленовые продукты1,5 в хлорированные продукты-С,0,1

в продукты огорания

(СОз)1,0

Соотнощение R, описанное

в примере 117

П р и м ер 10. Реакцию оксихлорирования этилена ведут в реакторе из Обычной стали с внутренним диаметром 240 мм, высотой 3500 мм, нагреваемом снаружи электронагревателями. В нижней части реактора находится перфорированная решетка с отверстиями диаметром 3 мм, составля1ющими в общей

сложности 0,4% пустого пространства, и .предназначенная для распределения и введения предварительно смешанных реагентов. Внутри peaKTOipa на высоте 600 мм находится пучок из 9 вертикальных трубок, связанных между собой, по .которым проходит поток термической жидкости. В верхней части реактора находится набор циклонов, предназначенных для удержания увлеченных частиц катализатора. Катализатор идентичен тому, который иопользо1ва.н в примере 7.

В этот реактор под абсолютным давлением 1,3 бар вводят смесь реагентов-этилена, воздуха и хлористого водорода, взятых в молярном соотнощении О2/С2Н4, рааном 0,80 и НС1/02, равном 3,1, причем скорость подачи этилена составляет 1,9 моль/час на 1 л катализатора. Высота каталитического слоя в состо-янии Покоя 2600 мм.

Однородная температура псевдоожиженного слоя 340°С.

В этих условиях поЛучеНЫ результаты, приведенные ниже.

Общая степень превращения, мол. %: этилена98,5

хлористого водорода89,2

Степень превращения этилена, мол. %: в 1,2-дихлорэтан78,2

в 1,1,2-трихшорэтан10,8

в 1,1,2,2-тетрахлорэтан6,0

в пентахлорэтан0,3

в этиленойые продукты1,7

в продукты огорания

(С02)1,3

в хлорированные прОДукты-С,0,2

Соотношение R, описанное

в примере 118

Пример 11. Реактор из обычной стали состоит из колвца с внутренним диаметром 50 см, Высотой 600 см, соединенного своей нижней частью с перфорированной решеткой со 104 отверстиями диаметром 0,4 см, предназначенной для распределения и подачи предварительно смешанных реагентоВ. Внутри реактора на высоте 300 см, находится пучок из 8 вертикальных трубОК, соединенных между собой, по которым прохо цит термическая жидкость. В верхней части peaKtopa находится набор циклонов, предназначенных для задержания увлеченные частиц катаЛИзатора. Катализатор готовят пропиткой глины типа аттапульгита раствором хшоридое меди и калия. Размер частиц готового .катализатора находится в пределах от 50 до 700 мк и ъ среднем составляет 330 мк. Содержание катионов меда составляет 8% ПО весу, а соотношение .между и К+ равняется I. Средняя удельная поверхность носителя составЛЯет приблизительно 30 после того, как катализатор проработал 300 час в условиях реакции.

В этот реактор лод абсолютным давлением

нешниях О2/С2Н4, равном 0,74 и HCl/Oa равном 3,12, причем скорость шодачн этнлена составляет 1,04 моль/час на 1 л катализатора. Высота каталитического слоя в состоянии покоя равняется 4000 мм.

Однородная температура псевдоожиженноГ01 слоя лоддерживается на уровне 340°С.

В этих условиях .получены результаты, приведенные ниже.

Общая степень лравращения, мол. %: этилена95,6

хлористого водорода89,5

Степень превращения этилена, мол. %: в 1,2-дихлорэтан81,0

в 1,1,2-трихлорэтан9,0

,в 1,1,2,2-тетрахлорэтан2,7

в пентахлорэтан0,3

.в хлор,ирОВаннъ1е этиленовые продукты0,8 в продукты сгорания

(СОг)1,8

Соотношение R, описанное

в примере 113

Пример 12. Реакцию оксихлорирования этилена ведут в той же аппаратуре, которая описана в примерах 1-5, но с -каталитическим слоем, состоящим из 1,5 л катализатора, приготовленного из ми,крошариков кремнезема, улотреб.ляемо1го в качестве носителя, со средней удельной поверхностью, равной 250 ,со средним размером частиц, равным примерно 160 мк, пропитанных СиСЬ-21 20 и КС1 таким образом, чтобы было фиксировано 10 вес. % меди и 6 вес. % калия из расчета на готовый сухой катализатор. В реактор подают смесь из этилена, НС1 и воздуха при сюорости лодачи, р-авной 1,24 моль/час ка 1 л катализатора и при молярных соотношениях О2/С2Н4, равном 0,73 и НС1/02, равном 3,11. Температура псевдоожиженного слоя во время работы 322°С. Степень превращения этилена, мол. %: в 1,2-дихлорэтан84,8

в 1,1,2-трихлорэтан7,4

в 1,1,2,2-тетрахлорэтан3,6

в лентахлорэтан0,3

в G020,9

в побочные этиленовые

продукты1,7

Общая стелень превращения реагентов- этилена и хлористого- водорода составляет, соответственно, 98,7 и 93,1 мол. %, общее количество насыщенных лродуктов-С2 равняется 96,1 мол. % из расчета на количество вводимого этилена, соотношение R, описанное в примере 1, составляет 11,7.

Характеристики флюидизации этого носителя для катализатора являются хорошими, но они не сохраняются неизменными по мере течения времени.

Примеры 13-16. Оксихлорирование этилена ведут, пользуясь аппаратурой, описанной в примерах 1-5, и катализатор готовят, пропитывая микрошарики из смеси кремнезема (75 вес. %) и окиси магния (25 вес. %)

водным раствором СиСЬ-21 20 и КС1 таким образом, чтобы конечное содержание катионов меди и калия, соответственно, составляло 7 и 2,8 вес. %, из расчета на сухой катализатор. Средняя удельная поверхность носителя составляет 150 и остается без изменений в течение работы в условиях реакции. Размер частиц каталитической массы находится в пределах от 20 до 160 мк (50% этой массы имеет размеры частиц менее 100 мк). Условия опытов и полученные результаты приведены ниже.

Характеристики флюидизации носителя для катализатора являются безукоризненными и сохраняются во времени.

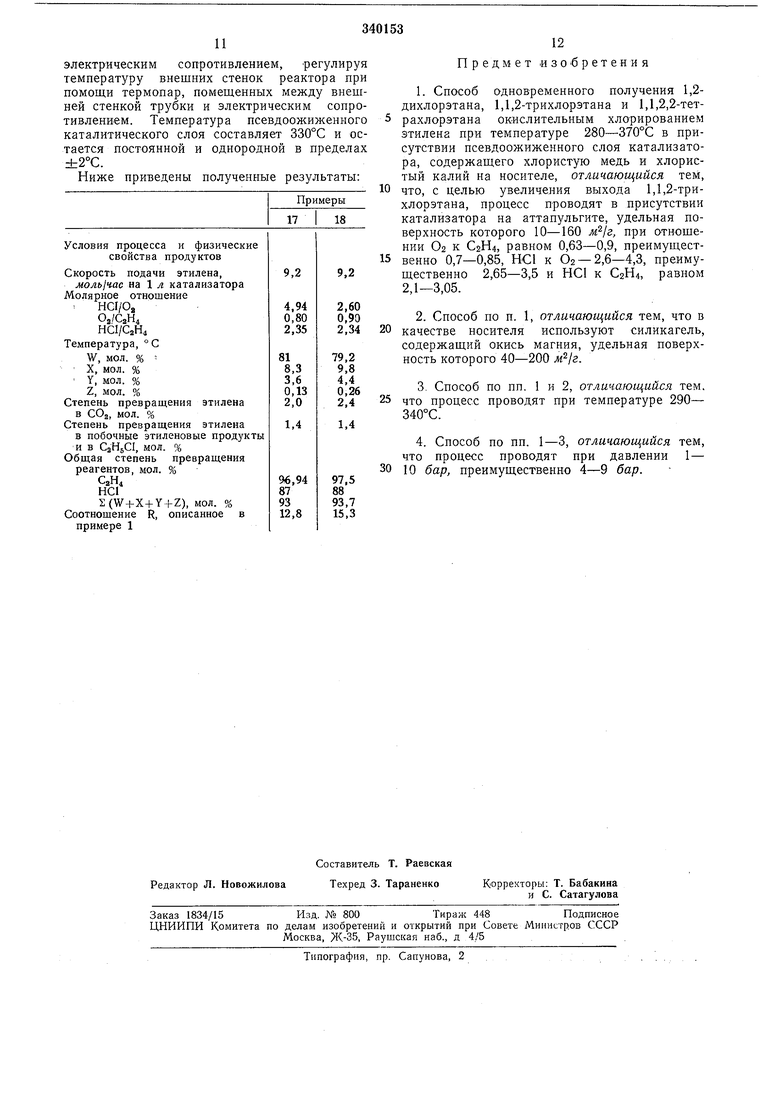

Примеры 17 и 18. Оксихлорирование этилена ведут в реакторе из инконеля (сплав с 73% никеля) с внутренним диаметром 120 мм, высотой 2000 мм, нагреваемом снаружи электрическим сопротивлением. В нижней части реактора находится решетка с отверстиями диаметром 3 мм, на долю которых приходится, в общей сложности 1,20% пустого пространства. Решетка предназначена для распределения и подачи предварительно смешанных реагентов. В верхней части реактора

имеется фильтрующее устройство, служащее для задержания увлеченных частиц катализатора; катализатор является идентичным применявшемуся в примерах 1-5, за исключением того, что средний размер частиц указанного катализатора составляет 140 мк вместо 210 мк.

В процессе работы реагенты - этилен, воздух и хлористый водород подают под абсолютным давлением 7,2 бар в реактор через

11

электрическим сопротивлением, регулируя температуру внешних стенок реактора при помощи термопар, помещенных между внешней стенкой трубки и электрическим сопротивлением. Температура псевдоожиженного каталитического слоя составляет 330°С и остается постоянной и однородной в пределах ±2°С. Ниже приведены полученные результаты:

12

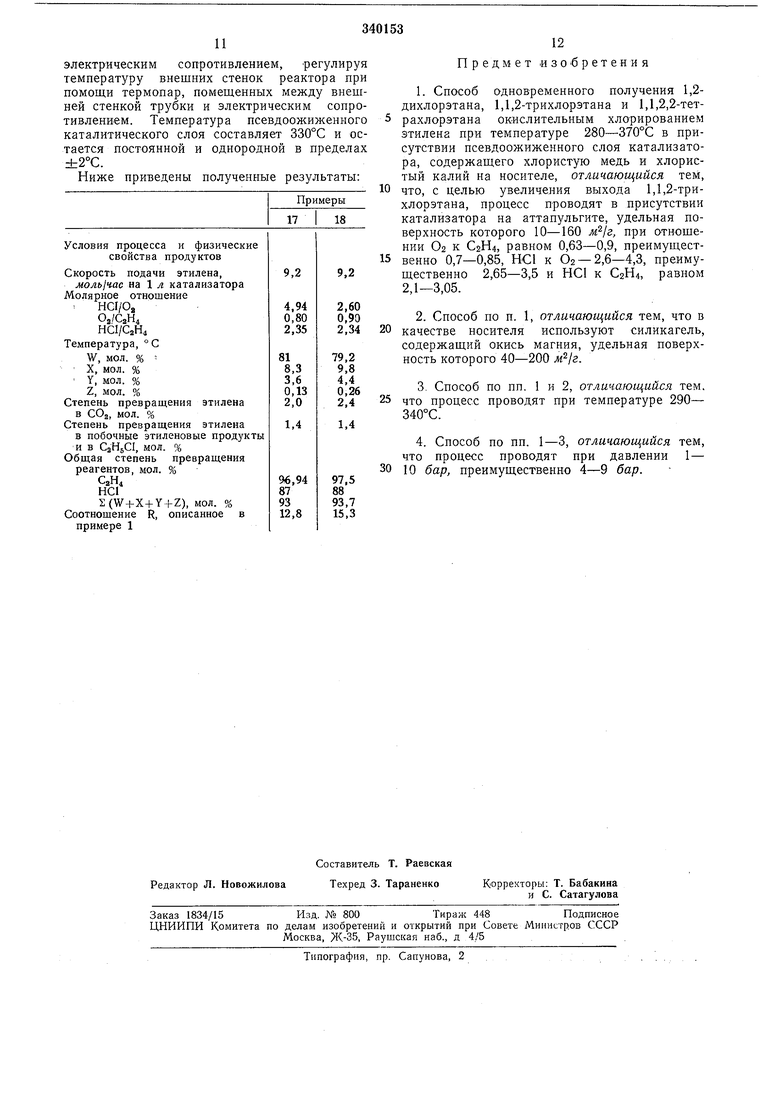

Предмет изобретения

1.Способ одновременного получения 1,2дихлорэтана, 1,1,2-трихлорэтана и 1,1,2,2-тетрахлорэтана окислительным хлорированием этилена при температуре 280-370°С в присутствии псевдоожиженного слоя катализатора, содержащего хлористую медь и хлористый калий на носителе, отличающийся тем,

что, с целью увеличения выхода 1,1,2-трихлорэтана, процесс проводят в присутствии катализатора на аттапульгите, удельная поверхность которого 10-160 , при отношении Оа к С2Н4, равном 0,63-0,9, преимущественно 0,7-0,85, НС1 к 02 - 2,6-4,3, преимущественно 2,65-3,5 и НС1 к С2Н4, равном 2,1-3,05.

2.Способ по н. 1, отличающийся тем, что в качестве носителя используют силикагель,

содержащий окись магния, удельная поверхность которого 40-200 .

3.Способ по пп. 1 и 2, отличающийся тем. что процесс проводят при температуре 290-

340°С.

4.Способ по пп. 1-3, отличающийся тем, что процесс проводят при давлении 1-

10 бар, преимущественно 4-9 бар.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ1,2- | 1972 |

|

SU343433A1 |

| ВСЕСОЮЗНАЯ •^ ПАТЕНТНО-<-Т^)!:;ЛЧЕГ'::.Л,-=.-;*•.«>& • -•.,i',%j/(^;4ii ^iiA | 1972 |

|

SU331538A1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ 1,2- ДИХЛОРЭТАНА И 1,1,2,2-ТЕТРАХЛОРЭТАНА | 1968 |

|

SU428595A3 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА, 1,1,2-ТРИХЛОРЗТАНА, 1,1,2,2-ТЕТРАХЛОРЭТАНА И ПЕНТАХЛОРЭТАНА12 | 1973 |

|

SU404219A1 |

| КАТАЛИЗАТОР ОКСИХЛОРИРОВАНИЯ ЭТИЛЕНА ДО 1,2-ДИХЛОРЭТАНА | 2002 |

|

RU2281806C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИРОВАННЫХ ПРОИЗВОДНЫХ ЭТИЛЕНА | 2005 |

|

RU2288909C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,2,2-ТЕТРАХЛОРЭТАНА | 1973 |

|

SU368737A1 |

| КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ И ПРОЦЕСС ОКСИХЛОРИРОВАНИЯ | 2006 |

|

RU2387479C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОКСИХЛОРИРОВАНИЯ ЭТАНА ДО ВИНИЛХЛОРИДА | 1994 |

|

RU2133729C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 1993 |

|

RU2072976C1 |

Авторы

Даты

1972-01-01—Публикация