Данное изобретение относится к процессам окисления алкилароматических углеводородов.

Известен способ непрерывного получения фталевой кислоты или ее ангидрида окислением ксилслов кислородом воздуха в присутствии солей тяжелых металлов в среде уксусной кислоты. Известный способ предусматривает проведение окисления в трех последовательно расположенных реакторах, между которыми предполагается конденсирование паров реакционной смеси при возрастании давления и температуры от одного реактора к другому.

Для упрощения процесса и обеспечения возможности работы вне взрывоопасных пределов газовой фазы в предложенном способе окисление во всех трех реакторах, расположенных каскадом, ведут при постоянном давлении, равном 3-15 ат.

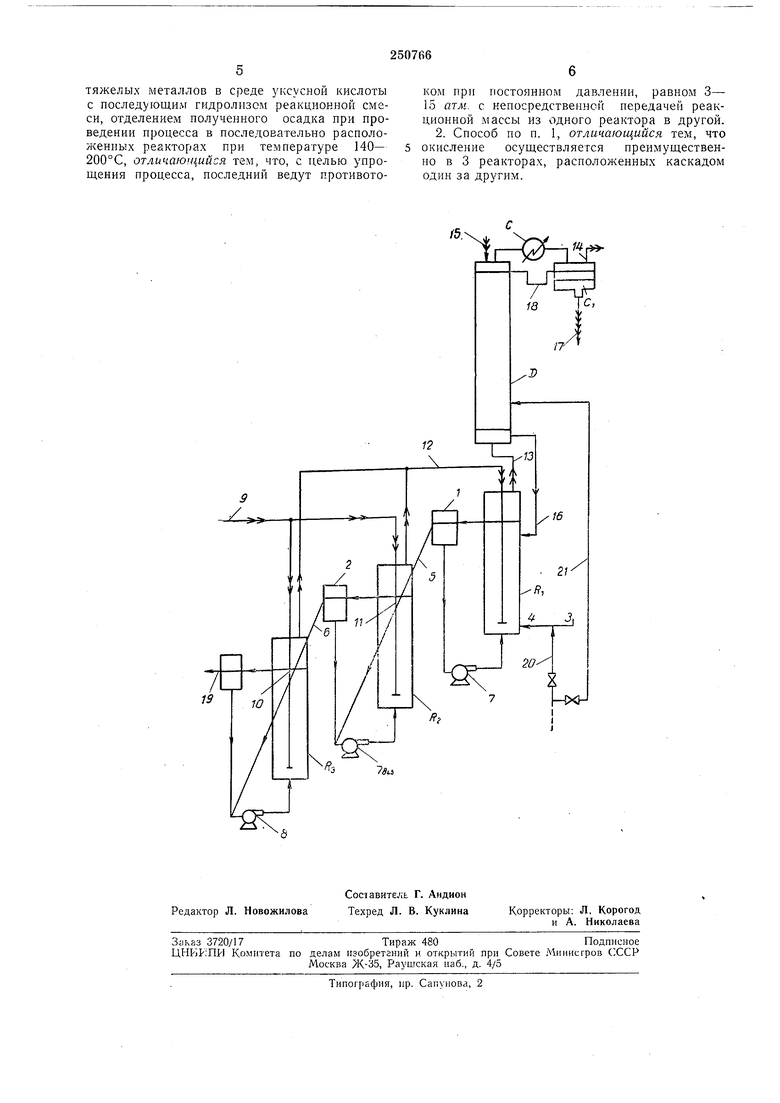

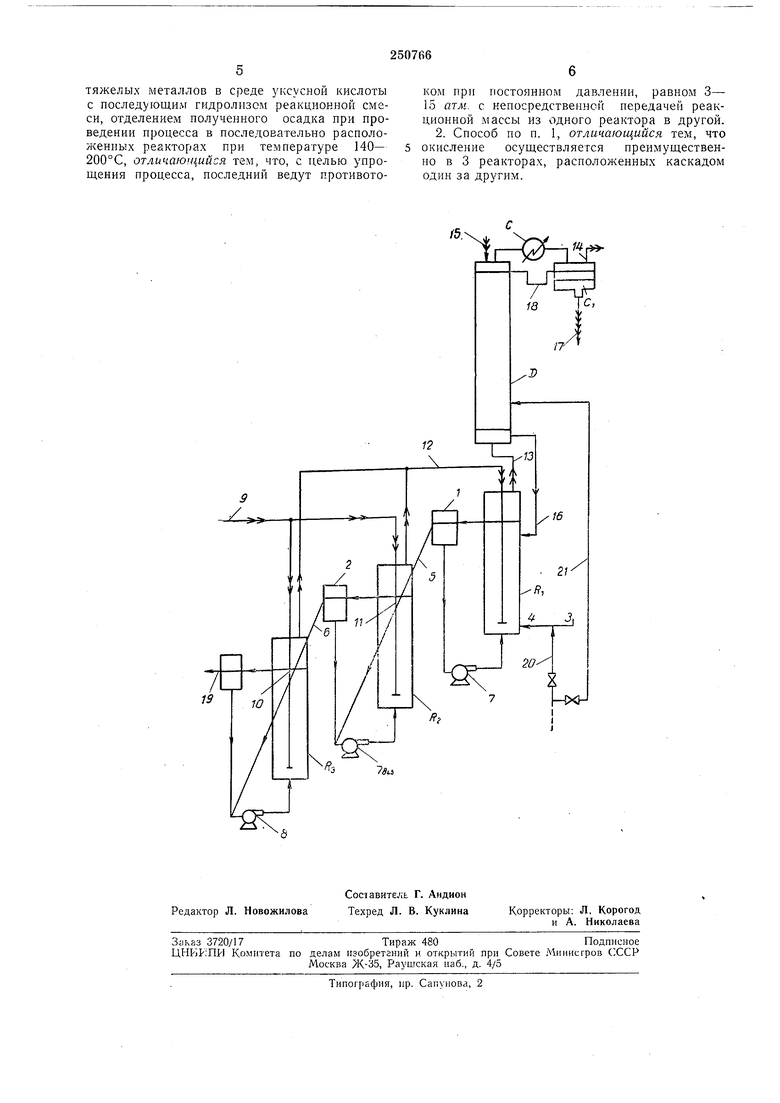

Процесс иллюстрируется чертежом.

Окисление проводят в трех реакторах i, Kz и Rs, которые расположены на разных уровнях так, чтобы жидкость могла перетекать из одного реактора в другой, проходя при этом через расширительные резервуары 1 и 2. Питание ксилолом, алифатической кислотой и катализатором происходит через трубопровод 3 с выходом 4, подведенным к реактору i, а жидкость перетекает из одного реактора в другой через резервуары 1 vi 2 и через трубопроводы 5 и 6, к которым присоединены циркуляционные нзсосы 7, 7bLS и 8. Воздух, необходимый для окисления, подают через грубку 9 к трубам 10 и 11, выходные отверстия которых располол ены внизу реакторов 2 и ;s. Избыточный воздух, который выделяется в этих реакторах, весь целиком направляется к нижней части реактора Ri через трубопровод 12, затем по трубопроводу 13 он поступает в дистилляционную колонку, за которой стоит конденсатор С, отстойник Ci и выходит через патрубок 14.

Однако свежий воздух одновременно можрт направляться в нижние части всех трех реакторов RI, R и . Газовый поток, выходяш,ий из реактора Rs, направляется в реактор R, а газовые отходы реакторов Rj, и - непосредственно в азеотропную колонку.

Колонка дистилляции D через трубопровод 15 питается бензолом, который производит дегидратацию поступающего через трубопровод 13 воздуха, насыщенного парами алифатической кисло1Ъ1, воды и ксилола. Ксилол и кислота, рекуиерированные внизу колонки, направляются непосредственно в систему питания через трубопровод 16. Выделенная в примыкающем конденсаторе С водяная фракция сливается через патрубок 17, а бензольная фракция через трубопровод 18 возвращается в колонку D.

Далее реакционная масса, сливаемая через трубопровод 19, в тех случаях, когда она содержит смесь ортофталевсй кислоты и фталеаого ангидрида, подвергается последовательным операциям гидролиза, фильтрования осадка фгалевой кислоты, промывания его уксусной кислотой и сушкп, а затем непрерывной дегидратации и неирерывной ректификации ангидрида ири уменьшенном давлении. В том случае, когда полученный продукт является изо- и/или терефталевой кислотой, то достаточно отфильтровать реакционную массу, а зате.м промыть и высушить иолученный осадок 1числоть. Маточный раствор фильтрования и уксусная кислота нромывания осадка фталевой кислоты собираются вместе, проверяется ах конценграция и доводится до концентрации свежих реактивов, иосле чего они по трубопроводу 2U ггоступают в систему питапия реактора R.I. Кроме того, эти маточиые растворы могут вновь полностью или частично подаваться через трубопровод 21 в колонку D.

Пример 1. Окисление о-ксилола воздухом иропзводят непрерывио в серии из трех реакторов одинакового полезного объема, равного 1рем литрам. Реакциоиная смесь, содержащая 20 вее. ч. о-ксилэла (чистоты 99,5%) и 80 вес. ч. уксусной кислоты, так же как и катализатор ио трубопроводу с выходом 4 поступает в реактор ь со скоростью 1-5 л/час. Катализатор, составленный из смеси гидратироваииого бромистого бария, гидратированного хлористого марганца и гидратироваиного ацетата кобальта, содержит 0,004 моль каждого из составляющих элементов на 1 моль ксилола, подлежащего окислению. Средний расход воздуха изменяется в пределах 1000- 1500 л/час на входе в реакторы Rz и Rs и 950- 1200 л/час на выходе. Давление поддерживают одинаковым во всей установке окисления (около 6 кг/см2 по абсолютной величине), а температуру в реакторах поддерживают в пределах 15/-152 С в реакторе Ri, 152-157° С в реакторе Rz и 147-152 0 в реакторе Rs.

После окисления реакционную массу непрерывно подвергают гидролизу (кииение в течение 1 час при нормальном давлении в присутствии воды)., фильтрованию, а затем промыванию уксусной кислотой, сушке осадка фталевой кислоты и дегидратации ири нагревании в течение 2 час при 235-240°С и атмосферном даЕлении. Полученный нри этом сырой фталевый ангидрид очищают дистилляцией при уменьщенном давлении. Маточные растворы, содержащие уксусную кислоту, поступают обратно в систему через трубопровод 21, ведущий к колонке D, и после восстановления исходпой концентрации направляют в реактор Ri. Воздух, насыщенный парами уксусной кислоты, ксилола и воды, выходящий из реактора RI через трубопровод 13, промывается в колонке D, пигае.мой бензолом через трубопровод 15 в количестве 900-1000 г/час и рекуперированные ири этом уксусная кислота и ксилол через трубопровод У5 -поступают в

реактор RI, а водяная фаза в объеме 90- 150 г/.час из отстойника Ci иепрерывио сливается в отход.

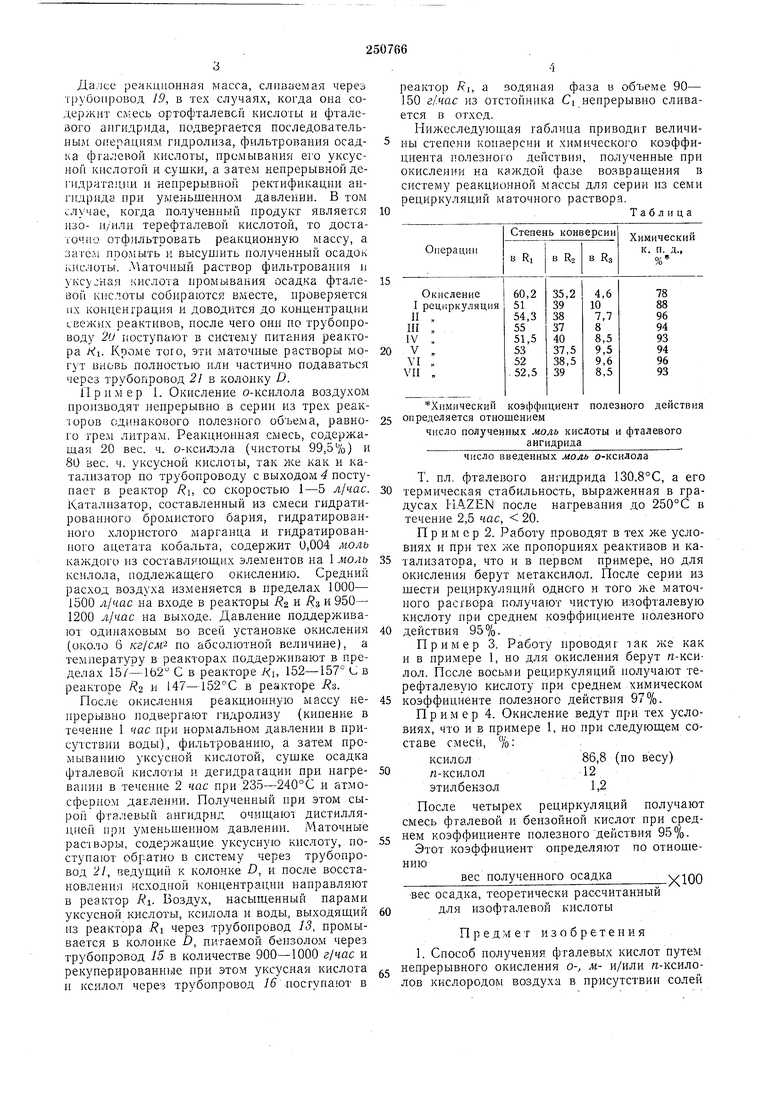

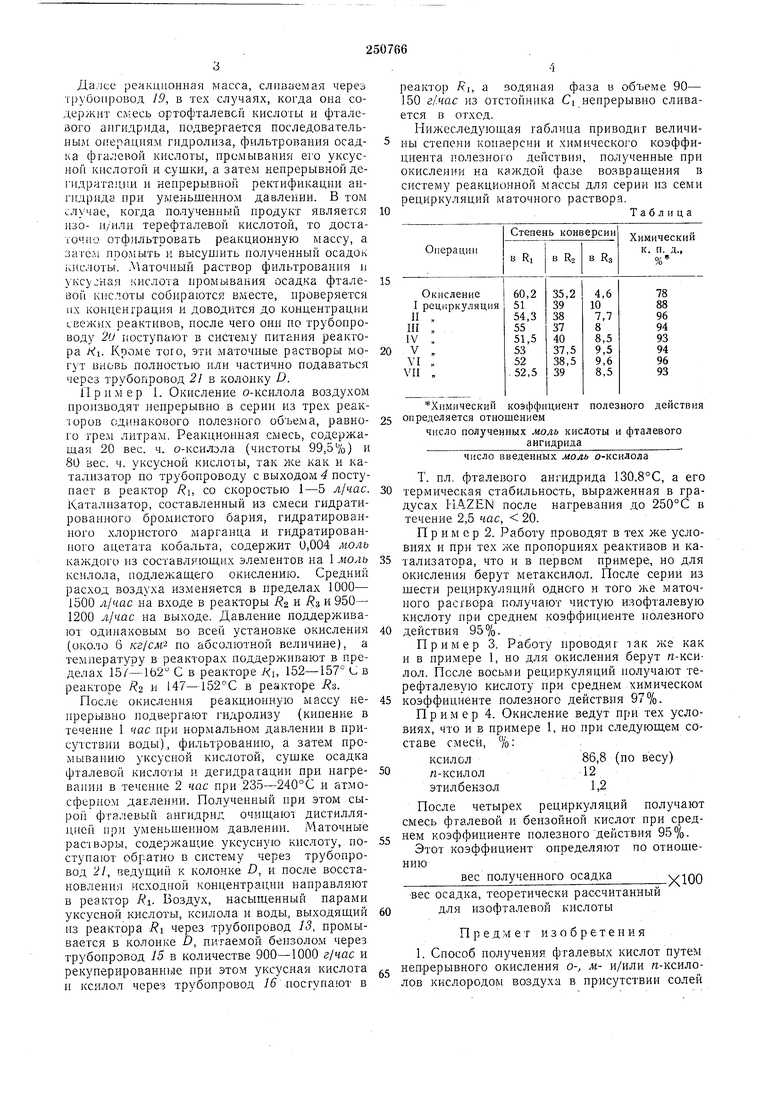

Нижеследующая габлица приводит величины степени конверсии и химического коэффициента полезного действия, иолучеииые ири окислении на каждой фазе возвращения в систему реакционной массы для серии из семи рециркуляции маточного раствора.

Таблица

Химический коэффициент полезного действия определяется отношением

число полученных моль кислоты и фталевого

ангидрида

число введенных моль о-ксилола

Т. пл. фталевого ангидрида 130,8°С, а его термическая стабильность, выраженная в градусах HAZEN после нагревания до 250°С в течение 2,5 час, 20.

Пример 2. Работу проводят в тех же условиях и при тех же пропорциях реактивов и катализатора, что и в первом примере, но для окисления берут метаксилол. После серии из щести рециркуляции одного и того же маточного расгБОра получают чистую изофталевую кислоту при среднем коэффициенте полезного действия 95%. ,Пример 3. Работу проводяг так же как

и в примере 1, но для окисления берут п-ксилол. После восьми рециркуляции получают терефталевую кислоту ири среднем химическом

5 коэффициенте полезного действия 97%.

Пример 4. Окисление ведут при тех условиях, что и в примере 1, но при следующем составе смеси, %:

ксилол86,8 (по весу)

п-ксилол12

этилбензол1,2

После четырех рециркуляции получают смесь фталевой и бензойной кислот при среднем коэффициенте полезного действия 95%.

Этот коэффициент определяют по отношению

вес полученного осадка Х100

вес осадка, теоретически рассчитанный для изофталевой кислоты

Предмет изобретения

тяжелых металлов в среде уксусной кислоты с последующим гидролизом реакциониой смеси, отделением полученного осадка при проведении процесса в последовательно расположенных реакторах при температуре 140- 200°С, отличаюцийся тем, что, с целью упрощения процесса, последний ведут противотоком при постоянном давлении, равном 3- 15 атм. с непосредственней передачей реакционной массы из одного реактора в другой. 2. Способ цо п. 1, отличающийся тем, что окисление осуществляется преимущественно в 3 реакторах, расположенных каскадом один за другим.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКОФАЗНОЕ ОКИСЛЕНИЕ ГАЛОГЕНИРОВАННЫХ ОРТО-КСИЛОЛОВ | 2003 |

|

RU2312862C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 1992 |

|

RU2083550C1 |

| СПОСОБ ОЧИСТКИ И УСТАНОВКА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 2009 |

|

RU2516746C2 |

| Способ получения малеинового ангидрида | 1975 |

|

SU923364A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВНУТРИМОЛЕКУЛЯРНОГО АНГИДРИДА ТРИМЕЛЛИТОВОЙ КИСЛОТЫ | 1998 |

|

RU2152937C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ АРОМАТИЧЕСКОЙ ДИКАРБОНОВОЙ КИСЛОТЫ | 2006 |

|

RU2314284C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛЕВОГО АНГИДРИДА | 1971 |

|

SU295754A1 |

| Способ получения диметилового эфира 2,6-нафталиндикарбоновой кислоты | 1975 |

|

SU591135A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВНУТРИМОЛЕКУЛЯРНЫХ АНГИДРИДОВ БЕНЗОЛПОЛИКАРБОНОВЫХ КИСЛОТ | 2009 |

|

RU2412178C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛЕВОГО АНГИДРИДА | 1971 |

|

SU315431A1 |

Авторы

Даты

1969-01-01—Публикация