I

Изобретение относится к усовершенствованному способу получения малеинового ангидрида.

Известен способ получения малеинового ангидрида, заключающийся в 5 тюм, что малеиновую кислоту подвергают дегидратации при нагревании до 12О-200°С и давлении 60-760 мм рт.ст. в присутствии растворителя-, кипящего при 1бО-200-С и представляющего собой |о алифатический эфир, или алифатический или алициклический кетон СТЗНедостатком известного способа является то, что указанные в способе растворители имеют близкую температу ig ру кипения с малеиновым ангидридом, температура кипения которого С что усложняет процесс отделения растворителя от целевого продукта, а также может сказаться на выходе и чисто- 20 те целевого продукта, так как нерастворимость используемого растворителя в воде мешает четкому разделению нерастворимого в воде осадка и водного фильтрата. Температуры кипения близ- 25

ки, то потери за счет испарения могут быть значительными и целевой продукт может быть загрязнен .

Цель изобретения - упрощение процесса.

Поставленная цель достигается способом получения малеинового ангидрида, заключающимся в том, что малеиновую кислоту подвергают дегидратации при нагревании до 120-200°С и Давлении 60-760 мм рт.ст. в присутствии сульфолана в качестве растворителя.

При этом сульфолан берут В количестве 2-20% от веса малеиновой -кислоты.

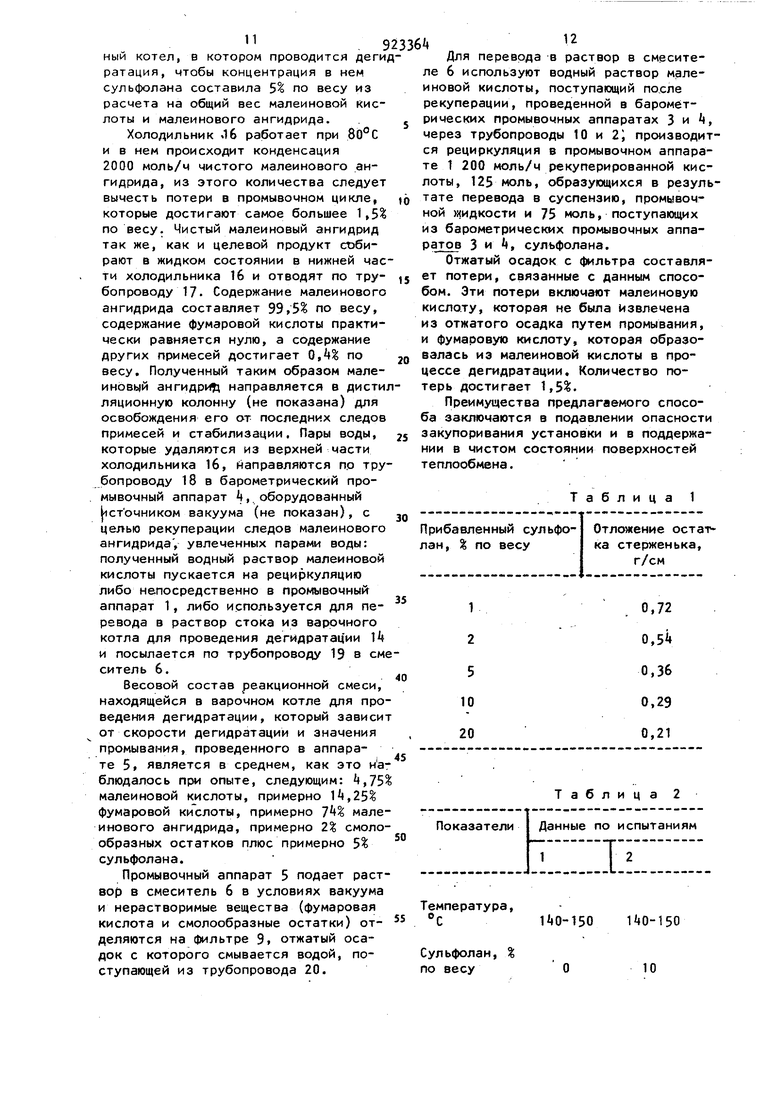

Сульфолан значительно ускоряет дегидратацию малеиновой кислоты до малеинового ангидрида без существенного повышения образования фумаровой кислоты. Применение сульфолаыа в вспомогательного растворителя позволяет практически удвоить произт водительность аппаратуры, используемой для превращения малеиновой кислоты в Мвлеиновый ангидрид, что представляет собой существенное техническое преимущество. Сульфолан обладает значительной растворяющей способностью по отношению к малеиновой кислоте, фумароврй кислоте, малеиновому ангидриду, смолам и гудронам, образующимся в процессе дегидратации. Он снижает температуру сжижения смол. Благодаря его повышенной точке кипения потери сульфолана в систему равняются нулю или пренебрежимо малы. В связи с тем что точка кипения сульфолана превышает точку кипения малеинового ангид рида примерно на 100°С, не возникает проблемы разделения этих двух вещест путем разгонки. Сульфолан является невоспламеняе мым. Он не вызывает коррозии, что позволяет пользоваться современными конструктивными материалами для изготовления аппаратуры, например обыч ной углеродистой сталью. Сульфолан не токсичен, что состав ляет преимущество по сравнению с дру гими известными растворителями. Он полностью инертен по отношению к малеиновой кислоте и малеиновому ангидриду, в противоположность некоторым растворителям, таким, как слож ные эфиры, которые могут взаимодейст вовать с кислотой и/или малеиновым ангидридом с трансэтерификацией. Сульфолан предотвращает образование отложений на поверхностях теплообмена, что представляет собой главную проблему, возникающую при дегидратации растворов малеиновой кислоты так как это требует остановки производства для выполнения очистки указанных поверхностей. Он значительно ускоряет процесс дегидратации малеиновой кислоты до малеинового ангидрида. И, в частности, его растворимость в воде позволяет использовать его при непрерывных способах (без прекра щения производства с целью проведени чистки), при которых часть смеси, по вергаемой дегидратации (содержащей малеиновую кислоту, фумаровую кислоту, малеиновый ангидрид, смолы, гудроны, остатки катализатора окисления и- т.д.), непрерывно отбирается, для обработки ее водой с последующим фильтроЬанием и с получением, таким образом, фильтрата (водного раствора малеиновой кислоты), который направляют на стадию концентрирования в то время, как отжатый осадок, состоящий из остатков, нерастворимых в воде (фумаровая кислота, смолы, гудроны, катализатор и т.д.), удаляют из системы. В связи с тем, что сульфолан растворим в воде, он присутствует в водном фильтрате после экстракции, содержащем малеиновую кислоту и, поэтому, его пускают непосредственно на рециркуляцию без предварительной разгонки. . Примеры 1-3 показывают благоприятное влияние сульфолана на растворение остатков после дистилляции, легкость разделения полученного малеинового ангидрида и сульфолана и благоприятное влияние сульфолана на процесс образования отложений, в то время, как примеры 4-7 показывают не ограничительные способы использования сульфолана при процессах производстве малеинового ангидрида из малеиновой кислоты. Пример 1. Этот пример показывает превосходную растворяющую способность сульфолана по отношению к ос7атку после дистилляции, который образуется в промышленных установках при превращении малеиновой кислоты в малеиновый ангидрид. Этот остаток представляет собой тот остаток, который извлекают из промышленной аппаратуры дегидратации, когда они накапливаются до такой степени, что уже невозможно вести далее процесс. В этом случае работу установки прерывают и начинают вести чистку аппаратуры. Состав остатка, % по весу; Малеиновый ангидрид Малеиновая кислота Фумаровая кислота плюс смола Внешний вид: очень твердое ве.щество, темно-коричнево го цвета , неспособное к растворению. При прибавлении в пробирке к этому остатку 10 по весу сульфолана и нагревании при 120°С получают расплавленную смесь средней вязкости, не прилипающую к стенкам стеклянной пробирки. Это вещество затвердевает при охлаждении примерно до 50 С и легкоможет быть вновь расплавлено путем нагрева. Пример 2, Этот пример показы вает результаты получаемые при гои5 92 ке. сырого малеинового ангидрида с целью отделения его от сульфолана. Использованный сырой малеиновый ангидрид содержит примерно 2% малеино вой кислоты (по весу). В варочный котел циркуляционного типа объемом приблизительно на 1 кг. малеинового ангидрида, оборудованный колонной Ольдершоу с 10 тарелками, вводят сначала 200 г сульфолана, а затем в течение 200 ч загружают 80 кг сырого малеиновог;о ангидрида, т.е. 80-кратный объем от объема варочного котла, при давлении - разрежении около 120 мм рт.ст. (точка кипения аигидрида примерно ), флегмовое число 50/50, скорость отгонки примерно kQQ г малеинового ангидрида в час. В течение всех четырех часов отбирают пробы для определения цветное. ти по API. Этот цвет, оцененный по прошествии ч, как 150, постепенно снижается, достигая лишь 15 единиц API за 200 ч работы. В связи с тем, что в течение этого периода времени процесс образования остатка нарастает, можно было бы, в противоположност .этому, ожидать, что показатель цвет/ности тоже возрастет, а не будет сии .Икаться, Установлено, что сульфолан удерживает в растворе хромогенные вещества. При проведении этого опыта периодически производят определение точки плавления выделенного ангидрида. Эта точка плавления все время превышает 52,. Обнаруживают лишь следы малеиновой кислоты. По результатам газожидкостной хроматограф|1и делают вывод, что измеренное содержание сульфолана достигает самое большее 25-10 ч. При такой стабилизации малеиноаого ангидрида путем вторичной перегон ки. сульфолан более не обнаруживается методом газожидкостной хроматографии, в то же время показатель цветности по API снижается до величины менее 10 Пример 3- Влияния сульфолана на отложения. В этом опыте пользуются пробирками большого размера, в которых, в аксиальном направлении, помещают при помощи резиновой пробки стержень из нержавеющей стали с винтовой резьбой. В каждую пробирку вводят тот же остаток, которым пользовались в примере 1 , и прибавляют различные количест ва сульфолана. После этого каждую про бирку нагревают в термостате стемпеtратурой 120 С, Затем равномерным движением вытягивают каждый стержень с резьбой из пробирки и дают стечь с него жидкости. По прошествии примерно МОО мин достигается стационарное состояние и в этот момент времени измеряют- привес на единицу длины погруженного стерженька. Полученные результаты приведены в табл. 1, Пример , Влияние сульфолана на скорость дегидратации малеиновой кислоты. Этот пример указывает целесообразность прибавления сульфолана в процессе азеотропного удаления воды ксилолом. В стеклянной колбе объемом 2 л, оборудованной якорной мешалкой и омплектом холодильник-декантатор, при помощи электронагревателя расплавляют 3 моля малеинового ангидрида, к которому прибавляют 3 моля малеи но вой ки слоты. Нагревают до , вводят 100 мл орто-ксилола и проводят дистилляцию. Гетероазеотроп собирают, измеряя количество воды, образовавшейся в за-i висимости от промежутка времени, в то время, как органическую фазу пускают на рециркуляцию. В табл. 2 показано, что присутствие сульфолана повышает скорость дегидратации в 2 раза. Пример 5«На промышленной установке производства малеинового ангидрида из малеиновой кислоты в варочном котле для проведения дегид- , ратации с полезным объемом 3 м, оборудованном дефлегматором, на котором установлен холодильник, температура которого, поддерживается на уровне 80 С, вводят в течение часа в варючный котел для проведения дегидратации с одной стороны 500 кг сырого малеинового ангидрида, поступающего из сливных холодильников реактора каталитического окисления бензола до малеинового ангидрида, а с другой стороны - 600 кг расплавленной малеиновой кислоты (т.пл. 135°С), поступающей из выпарного аппарата с тонкой пленкой. Рабочие условия в варочном котле для проведения дегидратации первоначально являются следующими: температура составляет примерна 13э С, давление 100 мм рт.ст. Однако для поддержания одного и ого же часового выхода продукции 92 следует непрерывно повышать температуру и снижать давление по причине нарастающего образования отложений на нагревательных стенках. В тот момент времени, когда прекращают процесс, температура достигает , а давление - 600 мм рт.ст. В отсутствие сульфолана описанная выше установка дает возможность получить 85 т малеинового ангидрида за 90 ч. В противоположность этому, при прибавлении вначале 80 кг сульфолана (2,S% по весу из расчета на общую загрузку) в варочный котел для проведения дегидратации при прочих равных условиях за 185 ч получают 175 т малеинового ангидрида.

Несмотря на то, что количество смолообразных продуктов увеличивается 2о ме вдвое при применении сульфолана, так как практически получайт вдвое большее количество малеинового акгидрида, поверхности теплообмена варочного кот )ia для проведения дегидратации покрываются меньшим количеством отложений, и эти отложения ожижены сульфоланом. Проводят очистку обоих аппаратов, что повышает производительность установки . Пример 6, В этом примере описано применение сульфолана при непрерывном процессе дегидратации малеиновой кислоты до малеинового ангидрида. , На фиг. 1 показана установка, пред назначенная для обработки 1000 моль/ч (116 кг/ч) малеиновой кислоты. Эта малеиновая кислота, полученная в результате промывания водой в промыв-,ном аппарате 1 раза, выходящего из ре актора каталитического окисления бензола (не показан) присутствует в форме водного раствора, содержащего Л50 г/л кислоты. В промывной аппарат 1 прибавляют 11,6 кг сульфолана с тем, чтобы весовое отношение мелейновой кислоты к сульфолану составило 10/1 в установке В связи с тем, MTQ сульфолан течет по закрытому трубопроводу количество его не уменьшается и остается постоянным. Водный раствор малеиновой кислоты сульфолана направляется по трубопроводу 2 в выпарной аппарат 3, в котором он нагревается до под давлением 550 мм рт.ст.

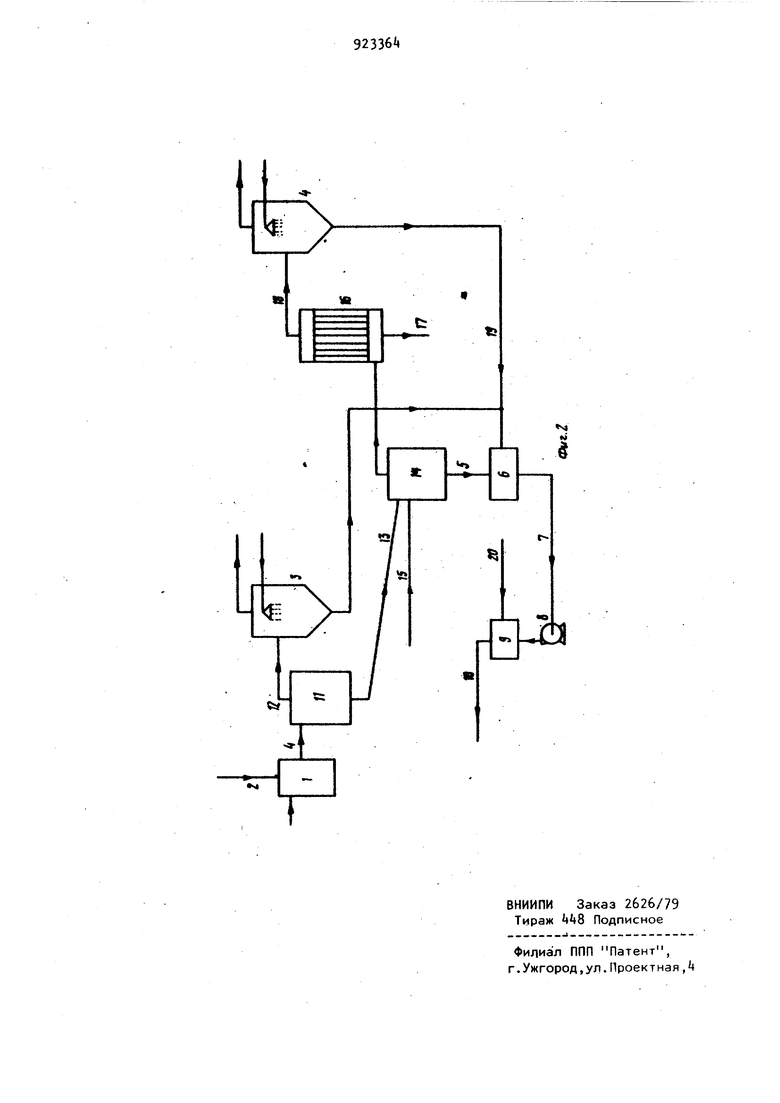

водится постепенно до 200 С под давлением 150 мм рт.ст., малеиновая кислота превращается в количестве 90 по весу в малеиновый ангидрид в форtВыпарившаяся вода удаляется по трубопроводу k и конденсируется в барометрическом промывочном аппарате 5, оборудованном источником создания вакуума (не показан), в то время, как смесь, в которой присутствуют малеиновая кислота/сульфолан, и в которой содержится не более 1% по весу воды,) удаляется из нижней части выпарного аппарата 3 с температурой 135°С и направляется по трубопроводу 6 к верхней части второго выпарного аппарата 7 с тонкой пленкой. В выпарном аппарате 1, в котором расплавленная малеииовая кислота допарообразной смеси малеиновой кисЛОТЫ и воды в то время, как остающиеся 10% малеиновой кислоты удаляются вместе с сульфоланом в форме жидкой фазы через основание выпарного аппарата 7. Па|эы воды и малеинового ангидрида направляются по трубопроводу 8 в холодильник 9, работающий при 8ос. Полученный малеиноЁый ангидрид, как целевой продукт, собирают в жидком состоянии в нижней части холодильника 9 в количестве 900 моль/ч; содержание малеинового ангидрида составляет , содержание фумаровой кислоты практически равняется нулю, а содержание других примесей составляет 0,4% по весу. Полученный таким образом малеиновый ангидрид направляется в дистилляционную колонну (не показана) для освобождения его от последних следов примесей и стабилизации . Пары воды, которые удаляются из верхней масти холодильника, направляются по трубопроводу 10 в барометрический промывочный аппарат 11, снабженный источником создания вакуума (не показан), для рекуперации следов малеинового ангидрида, увлеченных парами воды; водный разбавленный раствор малеиновой кислоты пускается на рециркуляцию. Жидкая фаза, состоящая из малеиновой кислоты и сульфолана, вытекающая из нижней части выпарного аппарата 7, содержащая в растворенном состоянии все накопившиеся приМеси из установки, смешивается с, разбавленным раствором малеиновой кислоты, поступающим из барометрического промывочного аппарата 11 по трубопроводу 12, и собирается в приемнике 13- Этот приемник работает при 30°С и под давлением 0-300 мм рт.ст. После прибавления разбавленного водного раствора фумаровая кислота и смолы осаждаются и эта суспензия извлекается из п1эиемника 13 по трубопроводу 14 при помощи насоса 15 и направляется по трубопроводу 16 к фильтру 17. Фильтр 17 предназначен для того, чтобы не прерывалась непрерывная работа установки (двойная цепь фильтрования, не показана). Отжатый осадок на фильтре содержащии примеси, накопившиеся в системе, в том числе, фумаровая кислота и различные примеси, образовавшиеся в результате побочных реакций на катализаторе, удаляются из установки, в то время, как фильтрат, пред ставлякнций собой водный раствор малеиновой кислоты и сульфолана, выводится с фильтра по трубопроводу 18 и пол ностью направляется в промывочный аппарат t. Предлагаемый способ полностью исключает опасность закупоривания аппаратуры на критических ее участках, а именно в нижней части выпарного аппарата 3, в трубопроводе 6, связывающем выпарные аппараты и 7 и нижнюю часть выпарного аппарата 7« Благодаря растворяющей ,способности суль4юлана, поверхности теплообмена выпарных, аппаратов 3 и 7 остаются чистыми В отжатом осадке на фильтре могут остаться некоторые следы сульфолана. Эти небольшие потери могут быть восполнены введением соответствующего количества сульфолана в каком-либо участке установки, предпочтительно в промывочном аппарате 9 При м е р 7. Этот пример иллюс рирует применение данного способа пр процессе, аппаратура для которого изображена на фиг. 2. Реактор, в котором производится окисление бензола (не показан), дает возможность получать 2000 моль/ч малеинового ангидрида, из которых 1000 моль/ч конденсируются в результате охлаждения газа в холодильниках (не показаны), а 1000 моль/ч рекуперируются в форме водного раствора ма деиновои кислоты в промывочном аппа рате 1. В тот момент, когда установка пускается в ход, согласно способу прибавляют сульфолан, в таком количестве, чтобы концентрация извилин промывочного аппарата составила kS г/л.

Этот промывочный аппарат питается водным раствором рециркуляции, поступахзщим из барометрических промывочных аппаратов3 и k; водйый раствор содержит примерно 75 моль/л рекуперированной малеиновой кислоты так же, как и 125 моль/ч рекуп ированной малеиновой кислоты в промывочном цикле (который содержит, в частности сульфолан). Водный раствор, поступающий из барометрических промывочных аппаратов 3 и J, служит для перевода в раствор веществ после промывания; после фильтрования этот раствор, содержащий 200 моль/ч малеинорой кислоты, пускается на рециркуляцию в промывочный аппарат 1 по трубопроводам 10 и . Выпарной аппарат 11 также питается концентрированным водным раствором: 50 г/л малеиновой кислоты и kS г/л сульфолана с выходом 1200 моль/ /м малеиновой кислоты (1000 моль/ч) в- результате промывания газов, выходящих из холодильников для малеинового ангидрида, а 100 моль/ч, малеиновой кислоты (125-75) в результате рециркуляции в трубопроводе 2. Вода, выпарившаяся из водного раствора малеиновой кислоты при , под давлением 500 мм рт.ст. в выпарном аппарате 11, удаляется по трубопроводу 12 и конденсируется в барометрическом промывочном аппарате 3 в то же время, как смесь малеиновой кислоты и сульфолана, содержащая не более }% по весу воды, удаляется из нижней части выпарного аппарата с температурой 135°С и направляется по трубопроводу 13 в варочный котел для проведения дегидратации lit. Этот аппарат, в который, с другой стороны, поступает 1000 моль/ч малеинового ангидрида, удаляющегося из холодильников (не показаны) по трубопроводу 15) содержит реакционную снесь, соответствующую четырехкратному количеству по весовому количеству, образующемуся за одий час в реакторе, т.е. 8QO молям из расчета на иалеиновый ангидрид. Варочный котел для проведения дегидратации работает под давлением 13 мм рт.ст. и при . В начале работы установки прибавляют 3 кгсуль«|юлана, вводимого в ваооч11 . 9 ный котел, в котором проводится дегид ратация, чтобы концентрация в нем сульфолана составила 5% по весу из расчета на общий вес малеиновой кислоты и малеинового ангидрида. Холодильник .16 работает при 80°С и в нем происходит конденсация 2000 моль/ч чистого малеинового ангидрида, из этого количества следует вычесть потери в промывочном цикле, которые достигают самое большее 1,5 по весу. Чистый малеиновый ангидрид так же, как и целевой продукт стэбирают в жидком состоянии в нижней части холодильника 16 и отводят по трубопроводу 17. Содержание малеинового ангидрида составляет по весу, содержание фумаровой кислоты практически равняется нулю, а содержание других примесей достигает 0,% по весу. Полученный таким образом малеиновый ангидрид направляется в дистил ляционную колонну (не показана) для освобождения его от последних следов примесей и стабилизации. Пары воды, которые удаляются из верхней части холодильника 16, направляются пр трубопроводу 18 в барометрический промывочный аппарат k, оборудованный источником вакуума (не показан), с целью рекуперации следов малеинового ангидрида , увлеченных парами воды: полученный водный раствор маяеиновой кислоты пускается на рециркуляцию либо непосредственно в промывочный аппарат 1, либо используется для перевода в раствор стока из варочного котла для проведения дегйдратации И и посылается по трубопроводу 19 в сме ситель 6. Весовой состав реакционной смеси, находящейся в варочном котле для проведения дегидратации, который зависит от скорости дегидратации и значения промывания, проведенного в аппарате 5, является в среднем, как это наблюдалось при опыте, следующим: ,75% малеиновой кислоты, примерно 1,25% фумаровой кислоты, примерно малеинового ангидрида, примерно 2% смолообразных остатков плюс примерно 5% сульфолана. Промывочный аппарат 5 подает раствор в смеситель 6 в условиях вакуума и нерастворимые вещества (фумаровая кислота и смолообразные остатки) отделяются на фильтре 9. отжатый осадок с которого смывается водой, поступающей из трубопровода 20. Для перевода в раствор в смесителе 6 используют водный раствор м леиновой кислоты, поступающий по,сле рекуперации, проведенной в барометрических промывочных аппаратах 3 и t, через трубопроводы 10 и 2) производится рециркуляция в промывочном аппарате 1 200 моль/ч рекуперированной кислоты, 125 моль, образующихся в результате перевода в суспензию, промывочной жидкости и 75 моль, поступающих из барометрических промывочных аппаратов 3 и , сульфолана. Отжатый осадок с фильтра составляет потери, связанные с данным способом. Эти потери включают малеиновую кислоту, которая не была извлечена из отжатого осадка путем промывания, и фумаровую кислоту, которая образовалась из малеиновой кислоты в процессе дегидратации. Количество потерь достигает 1,5%. Преимущества предлагаемого способа заключаются в подавлении опасности закупоривания установки и в поддержании в чистом состоянии поверхностей теплообмена. Таблица 1 Таблица 2 Температура, UO-150 ио-тзо Сульфолан, % по весу По Скоро дегид моль в ч 4If Формула изобретения 1. Способ получения малеинового ангидрида дегидратацией малеиновой кислоты при нагревании до 120-200 С кислоты при нагревании до 120-200 и давлении 60-760 мм рт.ст. в присутствии органического растворителя /Т/ Т1а1Лл ....«,...гч .. - ,;.. .. с последующим выделением целевого продукта, отличающийся тем, что, с целью упрощения процесса, в качестве растворителя используют сульфолан. 2. Способ по п. 1, о т л и ч а ющ и и с я тем, что сульфолан берут в количестве 2-20% от веса малеиновой кислоты. Источники информации, принятые во внимание при экспертизе 1. Патент Франции Vf 1317308, кл. С 07 С, опублик. 1963 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного получения малеинового ангидрида | 1970 |

|

SU479281A3 |

| Способ получения целлюлозы | 1973 |

|

SU1109057A3 |

| Способ получения полимеризованного таллового масла | 1977 |

|

SU681085A1 |

| ВСЕСОЮЗН.АЯ} f!^Tr"-4:J).,r-v;^n::r:r\Jf S ^^^^чitiiuo • - ..г,;« '.-^-^ius^^t-^r-iO-EKA I | 1968 |

|

SU231442A1 |

| Смазочная композиция | 1977 |

|

SU820664A3 |

| Способ получения дикарбоновой кис-лОТы или EE диАНгидРидА и иМидА | 1977 |

|

SU818478A3 |

| СПОСОБ ОТДЕЛЕНИЯ ФУМАРОВОЙ КИСЛОТЫ И ДРУГИХ ПОБОЧНЫХ КОМПОНЕНТОВ ПРИ ПОЛУЧЕНИИ АНГИДРИДА МАЛЕИНОВОЙ КИСЛОТЫ | 2009 |

|

RU2505537C2 |

| СИЛАНЗАМЕЩЕННЫЕ ПОЛИЭТИЛЕНОКСИДНЫЕ РЕАГЕНТЫ И СПОСОБ ИХ ПРИМЕНЕНИЯ ДЛЯ ПРЕДОТВРАЩЕНИЯ ИЛИ СНИЖЕНИЯ НАКИПИ АЛЮМОСИЛИКАТА В ПРОМЫШЛЕННЫХ СПОСОБАХ | 2008 |

|

RU2463258C2 |

| Способ получения органополисилоксанов и алкилгалогенидов | 1976 |

|

SU753362A3 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ (ВАРИАНТЫ) | 1995 |

|

RU2154626C2 |

Авторы

Даты

1982-04-23—Публикация

1975-07-11—Подача