(54) АВТОМАТ ДЛЯ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ СТЕРЖНЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для приварки стержней к элементам сортового профиля | 1960 |

|

SU139037A1 |

| Способ сварки под флюсом наклонного соединения анкерного стержня с элементом проката | 1982 |

|

SU1117165A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ ЗАКЛАДНЫХ ДЕТАЛЕЙ | 2012 |

|

RU2508971C1 |

| Устройство для сварки магнитоуправляемой дугой | 1986 |

|

SU1409426A1 |

| УСТРОЙСТВО ДЛЯ ПРИВАРКИ СТЕРЖНЕЙ К ЭЛЕМЕНТАМ СОРТОВОГО ПРОФИЛЯ ПОД СЛОЕМ ФЛЮСА | 1969 |

|

SU251116A1 |

| Устройство для удержания флюса при сварке цилиндрических поворотных изделий малого диаметра | 1983 |

|

SU1098710A1 |

| Устройство для электродуговой сварки под слоем флюса стержней втавр | 1981 |

|

SU986675A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| Автомат для сварки под флюсом | 1978 |

|

SU897447A1 |

| Установка для образования анкерных головок на арматурных стержнях сваркой под слоем флюса | 1986 |

|

SU1318676A1 |

I

Изобретение относится к заводской сварке в строительстве, преигиущественно для сварки тавровых соединений стержней с плоскими элементами листового проката применительно к закладным деталям.

Известно устройство для сварки тавровых соединений стержней с пластинами, содержащее подвижную сварочную головку с токоподводом и охладителем, формующее устройство, механизм подачи, отрыва и осадки стержня и стол }}.

Недостатками данного устройства являются частая переналадка перемещения сварочной головки или стола автомата на .заданный размер детали, что связано с трудностями настройки механических упоров, отсутствие механизма отсоса флюса с места сварки вызывает необходимость в проведении операций по уборке флюса, препятствующего последующей сварке, с поверхности пластин, трудности точной установки стержней в формующем устройстве.

Для повышения производительности труда и расширения диапазона автомата путем использования его для сварки деталей типов «открытый и «закрытый столик.

предлагаемый автомат снабжен гидроцилиндрами координатных перемещений сварочной го.товки, взаимно перпендикулярными направляюпдими, на которых установлена сварочная головка, а механизм подачи,

5 отрыва и осадки стержня выполнен в виде параллельно расположенных гидроцилиндров, при этом корпус одного из них соединен со штоком другого, а корпус другого связан со стержнедержателем. Формующее устройство выполнено в виде двух полуформ,

10 одна из которых снабжена нажимными рычагами и соединена с гидроцилиндрами координатных перемещений, а другая полуформа установлена с возможностью поворота на 90° и смыкания с первой и снабжена приводом, выполненным в виде гидроцилиндра со спиральным пазом на щтоке.

С целью использования автомата для сварки под слоем флюса он снабжен флюсоудерживающим стаканом и вакуумной системой отсоса, при этом стакан выполнен в

20 виде двух концентричных разновысоких цилиндров.

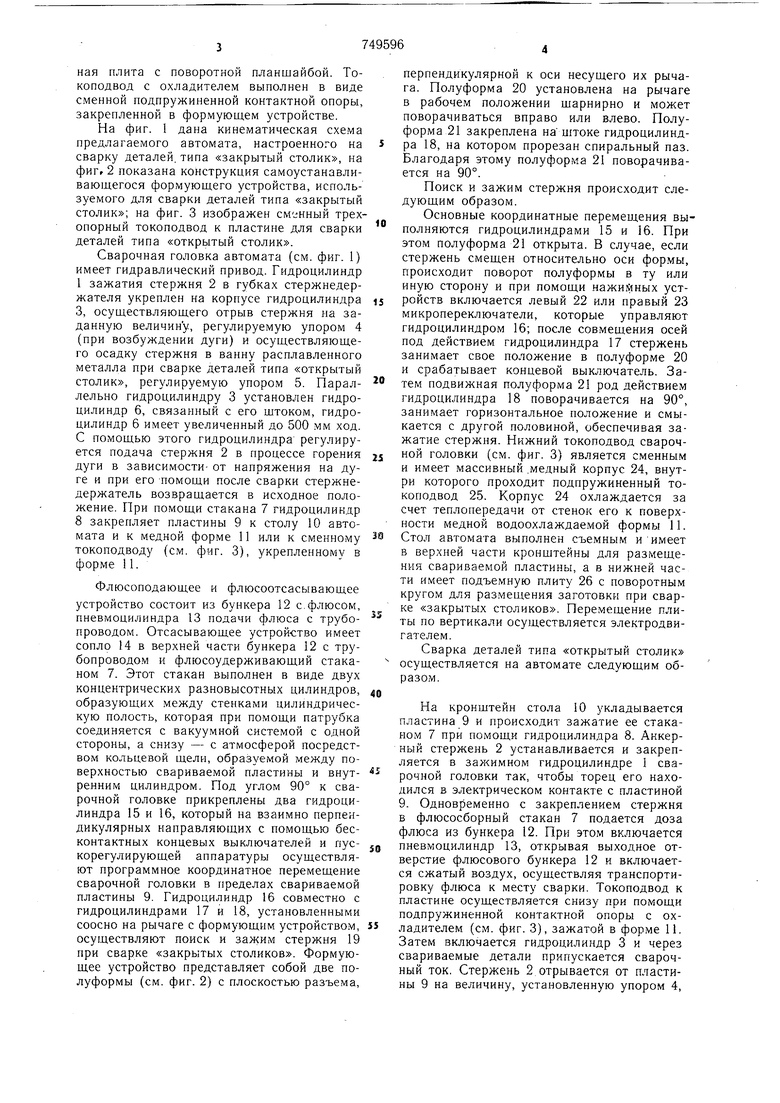

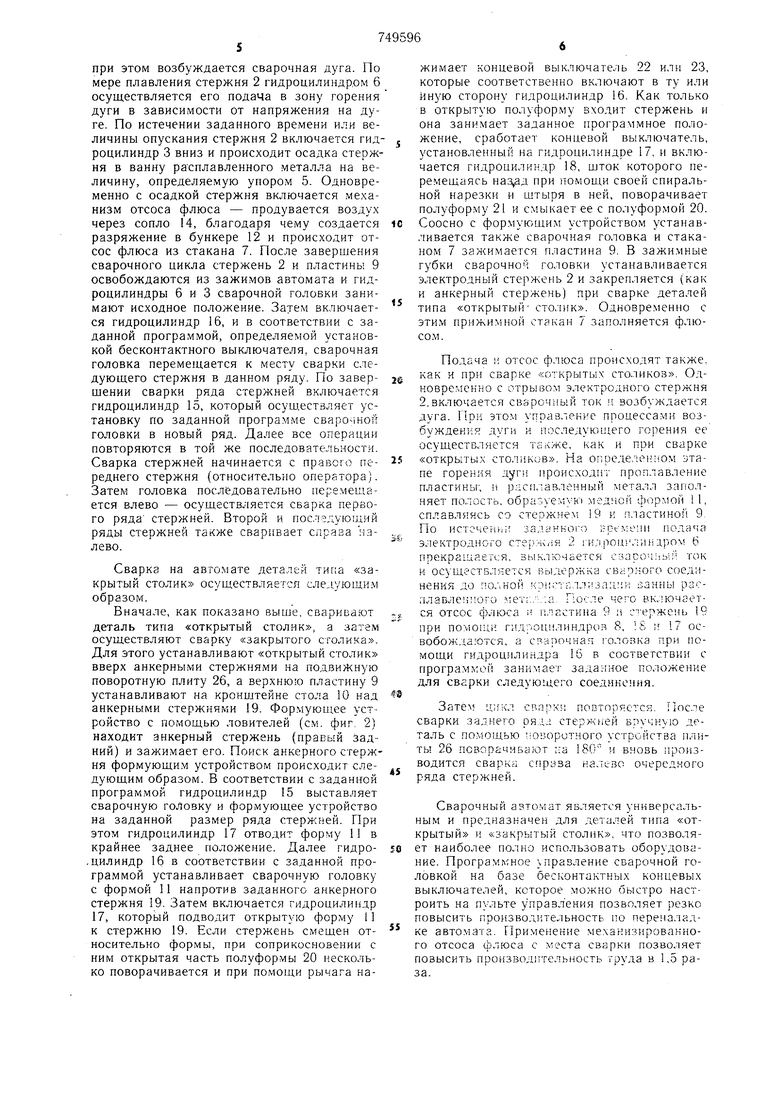

Кроме того, стол автомата выполнен съемным, в верхней части которого размещены кронштейны, а в нижней - подъемная плита с поворотной планшайбой. Токоподвод с охладителем выполнен в виде сменной подпружиненной контактной опоры, закрепленной в формующем устройстве. На фиг. 1 дана кинематическая схема предлагаемого автомата, настроенного на сварку деталей, типа «закрытый столик, на фигг 2 показана конструкция самоустанавливающегося формующего устройства, используемого для сварки деталей типа «закрытый столик ; на фиг. 3 изображен смснный трехопорный токоподвод к пластине для сварки деталей типа «открытый столик. Сварочная головка автомата (см. фиг. 1) имеет гидравлический привод. Гидроцилиндр 1 зажатия стержня 2 в губках стержнедержателя укреплен на корпусе гидроцилиндра 3, осуществляющего отрыв стержня на заданную величину, регулируемую упором 4 (при возбуждении дуги) и осуществляющего осадку стержня в ванну расплавленного металла при сварке деталей типа «открытый столик, регулируемую упоро.м 5. Параллельно гидроцилиндру 3 установлен гидроцилиндр 6, связанный с его штоком, гидроцилиндр 6 имеет увеличенный до 500 мм ход. С помощью этого гидроцилиндра регулируется подача стержня 2 в процессе горения дуги в зависимости- от напряжения на дуге и при его помощи после сварки стержнедержатель возвращается в исходное положение. При помощи стакана 7 гидроцилиндр 8 закрепляет пластины 9 к столу 10 автомата и к медной форме 11 или к сменному токоподводу (см. фиг. 3), укрепленному в форме 11. Флюсоподающее и флюсоотсасывающее устройство состоит из бункера 12 с,флюсом, пневмоцилиндра 13 подачи флюса с трубопроводом. Отсасывающее устройство имеет сопло 1,4 в верхней части бункера 12 с трубопроводо.м и флюсоудерживающий стаканом 7. Этот стакан выполнен в виде двух концентрических разновысотных цилиндров, образующих между стенками цилиндрическую полость, которая при помощи патрубка соединяется с вакуумной системой с о.аной стороны, а снизу - с атмосферой посредством кольцевой щели, образуемой между поверхностью свариваемой пластины и внутренним цилиндром. Под углом 90° к сварочной головке прикреплены два гидроцилиндра 15 и 16, который на взаимно перпендикулярных направляющих с помощью бесконтактных концевых выключателей и пускорегулирующей аппаратуры осуществляют программное координатное перемещение сварочной головки в пределах свариваемой пластины 9. Гидроцилиндр 16 совместно с гидроцилиндрами 17 и 18, установленными соосно на рычаге с формующим устройством, осуществляют поиск и зажим стержня 19 при сварке «закрытых столиков. Формующее устройство представляет собой две полуформы (см. фиг. 2) с плоскостью разъема. перпендикулярной к оси несущего их рычага. Полуформа 20 установлена на рычаге в рабочем положении шарнирно и может поворачиваться вправо или влево. Полуформа 21 закреплена наштоке гидроцилиндра 18, на котором прорезан спиральный паз. Благодаря этому полуформа 21 поворачивается на 90°. Поиск и зажим стержня происходит следующим образом. Основные координатные перемещения выполняются гидроцилиндрами 15 и 16. При этом полуформа 21 открыта. В случае, если стержень смещен относительно оси фор.мы, происходит поворот полуформы в ту или иную сторону и при помощи нажийных устройств включается левый 22 или правый 23 микропереключатели, которые управляют гидроцилиндром 16; после совмещения осей под действием гидроцилиндра 17 стержень занимает свое положение в полуформе 20 и срабатывает концевой выключатель. Затем подвижная полуформа 21 род действием гидроцилиндра 18 поворачивается на 90°, занимает горизонтальное положение и смыкается с другой половиной, обеспечивая зажатие стержня. Нижний токоподвод сварочной головки (см. фиг. 3) является сменным и имеет массивный .медный корпус 24, внутри которого проходит подпружиненный токоподвод 25. Корпус 24 охлаждается за счет теплопередачи от стенок его к поверхности медной водоохлаждаемой формы 11. Стол автомата выполнен съемным иимеет в верхней части кронштейны для размещения свариваемой пластины, а в нижней части имеет подъемную плиту 26 с поворотным кругом для раз.мещения заготовки при сварке «закрытых столиков. Перемещение плиты по вертикали осуществляется электродвигателем. Сварка деталей типа «открытый столик осуществляется на автомате следующим образом. На кронштейн стола 10 укладывается пластина 9 и происходит зажатие ее стаканом 7 при помощи гидроцилиндра 8. Анкерный стержень 2 устанавливается и закрепляется в зажимном гидроцилиндре 1 сварочной головки так, чтобы торец его находился в электрическом контакте с пластиной 9. Одновременно с закреплением стержня в флюсосборный стакан 7 подается доза флюса из бункера 12. При этом включается пневмоцилиндр 13, открывая выходное отверстие флюсового бункера 12 и включается сжатый воздух, осуществляя транспортировку флюса к месту сварки. Токоподвод к пластине осуществляется снизу при помощи подпружиненной контактной опоры с охладителем (см. фиг. 3), зажатой в форме 11. Затем включается гидроцилиндр 3 и через свариваемые детали припускается сварочный ток. Стержень 2 отрывается от пластины 9 на величину, установленную упором 4, при этом возбуждается сварочная дуга. По мере плавления стержня 2 гидроцилиндр.ом 6 осуществляется его подача в зону горения дуги в зависимости от напряжения на дуге. По истечении заданного времени или величины опускания стержня 2 включается гид роцилиндр 3 вниз и происходит осадка стержня в ванну расплавленного металла на величину, определяемую упором 5. Одновременно с осадкой стержня включается ме.ханизм отсоса флюса - продувается воздух через сопло 14, благодаря чему создается разряжение в бункере 12 и происходит отсос флюса из стакана 7. После завершения сварочного цикла стержень 2 и пластины 9 освобождаются из зажимов автомата и гидроцилиндры 6 и 3 сварочной головки занимают исходное положение. Затем включается гидроцилиндр 16, и в соответствии с заданной программой, определяемой установкой бесконтактного выключателя, сварочная головка перемещается к месту сварки следующего стержня в данном ряду. По заверщении сварки ряда стержней включается гидроцилиндр 15, который осуществляет установку по заданной программе сварочной головки в новый ряд. Далее все операции повторяются в той же последовательности. Сварка стержней начинается с правого переднего стержня (относительно оператора). Затем головка последовательно перемещается влево - осуществляется сварка первого ряда стержней. Второй и последующий ряды стержней также сваривает справа мзлево. Сварка на автомате деталей типа «закрытый столик осуществляется следующим образом. Вначале, как показано выше, сваривают деталь типа «открытый столик, а затем осуществляют сварку «закрытого столика. Для этого устанавливают «открытый столик вверх анкерными стержнями на подвижную поворотную плиту 26, а верхнюю пластину 9 устанавливают на кронщтейне стола 10 над анкерными стержнями 19. Фор.мующ.ее устройство с помощью ловителей (см. фиг. 2) находит анкерный стержень (правый задний) и зажимает его. Поиск анкерного стержня формующи.м устройством происходит следующим образом. В соответствии с заданной программой гидроцилиндр 15 выставляет сварочную головку и формующее устройство на заданной размер ряда стержней. При этом гидроцилиндр 17 отводит форму 11 в крайнее заднее положение. Далее гидро,цилиндр 16 в соответствии с заданной программой устанавливает сварочную головку с формой 11 напротив заданного анкерного стержня 19. Затем включается гидроцилиндр 17, который подводит открытую форму il к стержню 19. Если стержень смещен относительно формы, при соприкосновении с ним открытая часть полуформы 20 несколько поворачивается и при помощи рычага нажимает концевой выключатель 22 или 23, которые соответственно включают в ту или иную сторону гидроцилиндр 16. Как только в открытую П0v yфopмy входит стержень и она занимает заданное программное положение, сработает концевой выключатель, установленный на гидроцилиндре 17, и включается гидроцилиндр 18, шток которого перемещаясь наз,ад при помощи своей спиральной нарезки и штыря в ней, поворачивает полуформу 21 и смыкает ее с полуформой 20. Соосно с фор.мующим устройством устанавливается также сварочная головка и стаканом 7 зажимается пластина 9. В зажимные губки сварочной головки устанавливается электродный стер.жень 2 и закрепляется (как и анкерный стержень) при сварке деталей типа «открытый столик. Одновременно с этим прижимной стакан 7 заполняется флюсом. Подача ;; отсос флюса происходят также, как и при сварке «открытых столиков. Одновременно с отрывом электродного стержня 2.включается сварочный ток ; возбуждается дуга. При этом .-;ение процессами возбуждения дуги и последующего горения ее осуществляется также, как и при сварке «открытых столнкив. На определенном этапе гореийя происходит проплавление пластины; и расн,1авленный металл заполняет полость, образуемЧЮ .медясй формой 11, сплавляясь со стержнем 19 к пластиной 9, По истсченьи заланно1о подача электродного сте|).Чл,-:я 2 {илроцилшЦром 6 прекращается, выключается сзарочьы;- ток и осуществляется выдержка сварного соединения до полной кэ11стплл;;заи::и ванны расГ1лавле ;1юго :чет;:/:-:а После чего включается отсос флюса пластина 9 н стержень 19 при помощи гидпоцилиндроз 8, 18 и 17 освобождаются, а сварочная 1оло:5ка при помощи гидроцплиндра 16 в соответствии с программой занимает заданное положение для сварки следующего соединения. Зате цикл спгзрхи попторястся. После сварки заднего ряда стержней вручную деталь с помощью иоуоротного устройства плиты 26 поворачивают :-;а 180 и вновь производится сварка справа налево очередного ряда стержней. Сварочный автомат является универсальым и предназначен для деталей типа «отрытый и «закрытый столпк, что позволят наиболее полно использовать оборудоваие. Программное управление сварочной гоовкой на базе бесконтактных концевых ыклЕОчателей, которое можно быстро настоить на пульте управления позволяет резко овысить производительность по переналаде автомата. Применение механизированноо отсоса флюса с места сварки позволяет овысить производительность груда в 1,5 раа. 7 Формула изобретения 1.Автомат для сварки тавровых соединений стежней с пластинами, содержащий подвижную сварочную головку с токоподводами и охладителем, формующее устройство, механизм подачи, отрыва и осадки стержня и стол, отличающийся тем, что, с целью повыщения производительности труда и расщирения диапазона автомата путем использования его для сварки деталей типов «открытый и «закрытый столик, он снабжен гидроцилиндрами координатных перемещений сварочной головки, взаимно перпендикулярными направляющими, на которых установлена сварочная головка, а механизм подачи, отрыва и осадки стержня выполнен в виде параллельно расположенных гидроцилиндров, при этом корпус одного из них соединен со штоком другого, а корпус другого связан со стержнедержателем. 2.Автомат по п. 1, отличающийся тем, что формующее устройство выполнено в виде двух полуформ, одна из которых снабжена нажимными рычагами и соединена с гидроцилиндрами координатных перемещений, а другая полуформа установлена с

2

П

возможностью поворота на 90° и смыкания с первой приводом, выполненным в виде гидроцилиндра со спиральным пазом на щтоке. 3.Автомат по п. 1, отличающийся тем, что для сварки под слоем флюса он снабжен флюсоудерживающим стаканом и вакуумной системой отсоса, при этом стакан выполнен в виде двух концентричных разновысоких цилиндров, образующих со стороны одного из торцов кольцевую щель, а межДУ стенками - полость, боковая поверхность которой при помощи патрубка соединена с вакуумной системой. 4.Автомат по п. 1, отличающийся тем, что стол выполнен съемным, в верхней части которого размещены кронштейны, а в нижней подъемная плита с поворотной планщайбой. 5.Автомат по п. 1, отличающийся тем, что токоподвод с охладителем выполнен в виде сменной подпружиненной контактной опоры, закрепленной в формующем устройстве. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 46872, кл. В 23 К 9/00, 1975.

П

2SS3SS Si S S2

.

.2

Авторы

Даты

1980-07-23—Публикация

1976-12-14—Подача