Известны станки, з которых используется система автоматического регулирования. Величина продольной пол&чи инструмента в таких станках меняется в зависимости от величины прастранютвенных упругих перемещений, получающихся в результате (нагружения узлов станка силой резания. Вследствие этого изменяется расстояние от верщины резца до оси детали по сравнению с первоначально настроенньш.

Предлагаемый станок отличается от известных тем, что снабжен датчиком положения резща и задатчиком величины продольной подачи, причем сигнал датчика, пропорциональный величине затупления резца, воздействует на задатчик .величины продольной подачи, что компенсирует влияние затупления режущего инструмента на усилие резания и, следовательно, на точность обработки.

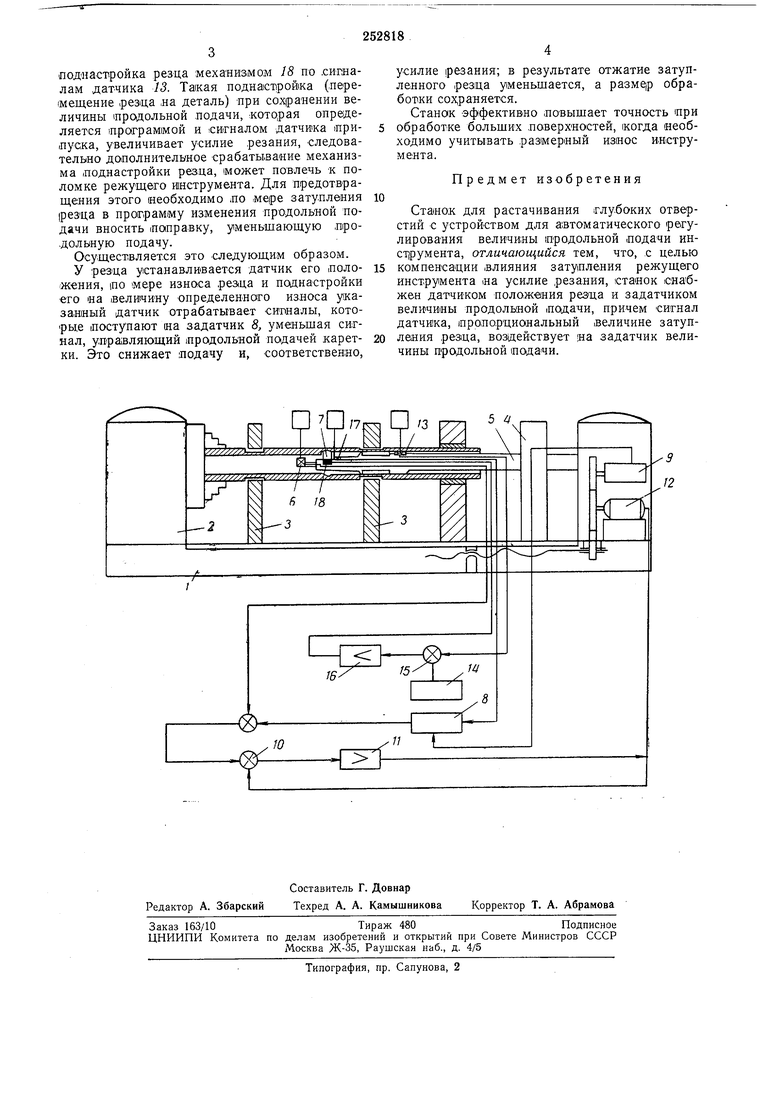

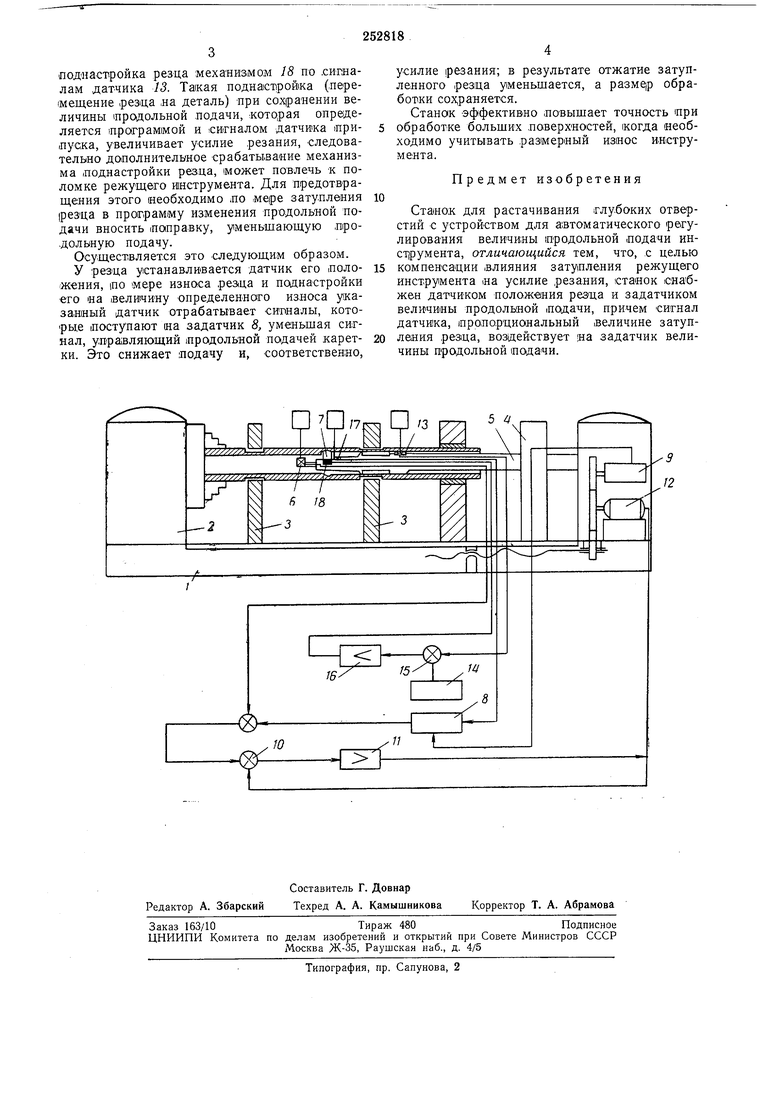

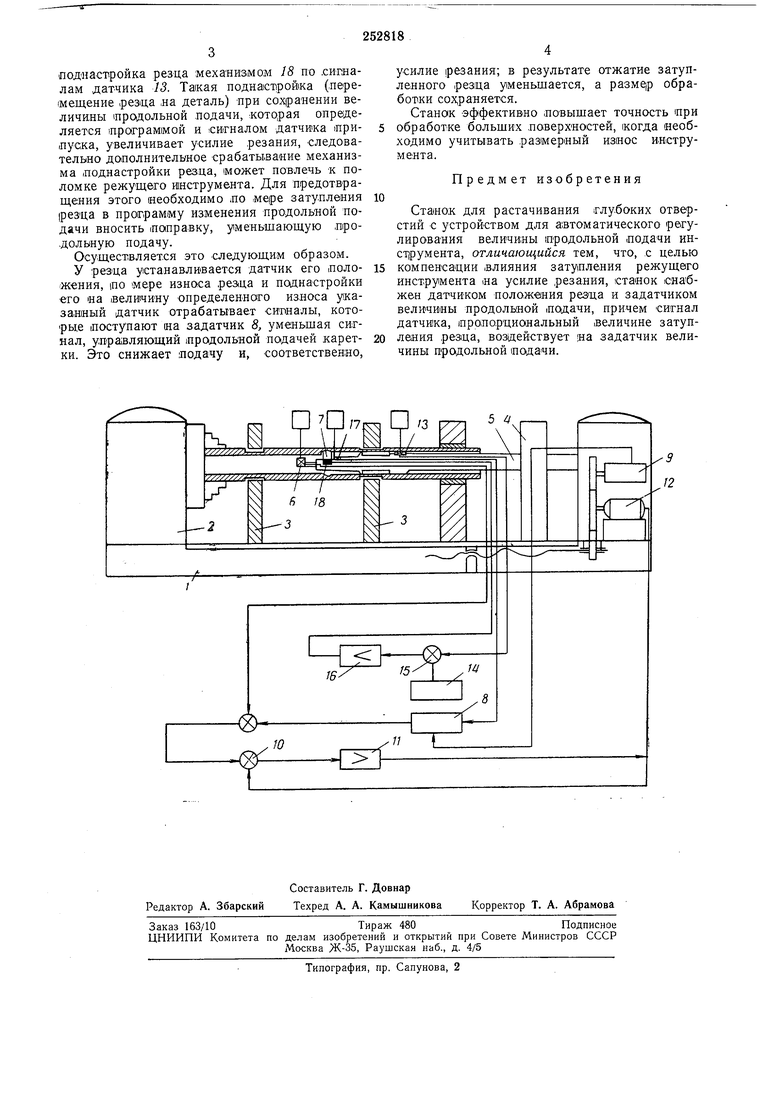

На чертеже представлен предлагаемый станок.

На станине / установлены передняя бабка 2 со йст роенным приводом вращения изделия, люнеты 5 И1пе,ремещающаяся по направляющим каретки 4, несущая расточную оправку 5. Станок содержит устройство для регулирования величины продольной подачи инструмента, состоящее из датчика 6 припуска, устанавлеиного на оправке 5 впереди резца 7, задатчика 8, опорного сигнала резания, кинематически

связанного с резцом через программирующее устройство 9, (суимматора 10, усилителя 11 результирующего сигнала и бесступенчатого привода 12 перемещения каретки. Для компенсации размерного износа инструмента станок снабжен датчиком 13 диаметра обрабатываемого отверстия, находящегося на оправке сзади резца, задатчиком М величины обрабатываемого диаметра, сумматором 15 и усилителем 16 сигнала, который воздействует на привод 17 механизма поднастройки инструмента.

Резец при помощи механизма поднастройки настраивается на требуемый размер обработки. Задатчиком 8 устанавливается опорный сигнал, управляющий приводом 12 и соответствующий снимаемому припуску. Далее включаются приводы вращения детали и подачи :карет1ки. В процессе обработки продольная подача изменяется так, что в -каждый момент действительное усиление резания, определяемое датчиком 6, косвенно через изменение припуска, поддерживается близким значению, задаваемому программирующим устройством 9. nporipaMMa усилия резания предусматривает компенсацию действия систематических факторов на точность обработки, но не исключает влияния на нее размерного износа резца; поэтому периодически, по мере изиоса резпа. автоматически производится

поднЗСтройка резца механи3|Мом /8 по .сигаалам датчика 13. Такая поднастройка (перемещение 1реэда .на деталь) лри сох|ранении величины продольной лодачи, :кото,рая опре1деляется программой и сигналом датчика прилуска, увеличивает усилие резания, следовательно дополнительное срабатывание механизма лоднастройки резца, может повлечь к поломке режущего инструмента. Для предотвращения этого необходимо ло мере затупления резца в программу изменения продольной лодачи вносить поправку, уменьшающую лродольную подачу.

Осуществляется это -следующим образом.

У реэца устанавливается датчик его положения, |по мере износа реэца и поднастройки его на вели1чину определенного из.носа указанный датчик отрабатывает сипналы, которые лоступают на задатчик 8, уменьшая сигнал, управляющий продольной подачей каретки. Это снижает лодачу и, соответственно.

усилие резания; в результате отжатие затупленного резца уменьшается, а размер обработки сох,раняется.

Станок эффективно ловышает точность лри обработке больших ловерхностей, когда необходимо учитывать размерный износ инструмента.

Предмет изобретения

Станок для растачивания глубоких отверстий с устройством для автоматического регулирования величины продольной лодачи инструмента, отличающийся тем, что, с целью компенсации влияния затуцления режущего инструмента на усилие резания, станок снабжен датчиком лоложе1ния резца и задатчиком величины лродолыной лодачи, причем сигнал датчи1ка, лролорциональный .величине затупления резца, воздействует |на задатчик величины продольной лодачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ СНЯТИЕМ СТРУЖКИ | 1969 |

|

SU241902A1 |

| СПОСОБ ПОВЫШЕНИЯ ТОЧНОСТИ ОБ^РАБОТКИ НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ | 1973 |

|

SU428863A1 |

| Тренажер токаря | 1986 |

|

SU1368908A1 |

| СПОСОБ АДАПТИВНОГО УПРАВЛЕНИЯ ОБРАБОТКОЙ ВАЛОПРОВОДОВ ДВИЖИТЕЛЬНО-РУЛЕВЫХ КОЛОНОК | 2013 |

|

RU2510665C1 |

| Зубофрезерный станок для изготовления глобоидного червяка | 2019 |

|

RU2694864C1 |

| СПОСОБ УПРАВЛЕНИЯ ОБРАБОТКОЙ СТВОЛОВ АРТИЛЛЕРИЙСКИХ УСТАНОВОК | 2017 |

|

RU2652295C1 |

| Устройство для измерения износа ре-жущЕгО иНСТРуМЕНТА | 1978 |

|

SU829352A2 |

| Расточная оправка | 1982 |

|

SU1060325A1 |

| Устройство для автоматической подналадки многорезцовых станков | 1979 |

|

SU876313A1 |

| Двухрезцовое устройство для обработки отверстий | 2022 |

|

RU2818064C1 |

Даты

1969-01-01—Публикация