Изобретение отно1сится к ycTanOSKe для прессования заготовок круглой формы, например шайб динамических громкоговорителей из бакелизированной ткани.

Известна установка, содержащая прессформу с электрообогревом, имеющую матрицу и пуансон, установленные на направляющих, и пневмопривод. Недоетатком известной установки является необходимость руччой укладки заготовок щайб непосредственно в нагретую прессформу и съем готовых изделий из нее с последующим обрубанием заусениц с изделия по внешней и внутренней поверхностям. Кроме того, ири установке и съеме издеЛИЙ возможно травмирование рук работающих.

Предлагаемая установка .позволяет производить все Операции вне опасной зоны, что увеличивает производительность труда и повышает качество продукции за счет соблюдения технологических параметров и стабильной выдержки прессования. Это достигается тем, что установка снабжена приводными столами со сквозными гнездами для заготовок и разделителями очковой формы, управляемыми кулачками, и платформой с подпружиненными прижимами, установленной с возможностью .перемещения. Прижимы расположены между пуансоном и матрицей и служат для

отделения отпрессованной щайбы от пуансона или матрицы.

Приводные столы позволяют работать в безопасной зоне. Прессформа может иметь несколько пуансонов и матриц с индуктивным обогревом, который стабилизирует температуру прессформ и обеспечивает соблюдение технологического режима. Пуансоны н матрицы смонтированы на траверсах, приводимых в возвратно-поступательное движение по направляющим с помощью пневмоцилиндров.

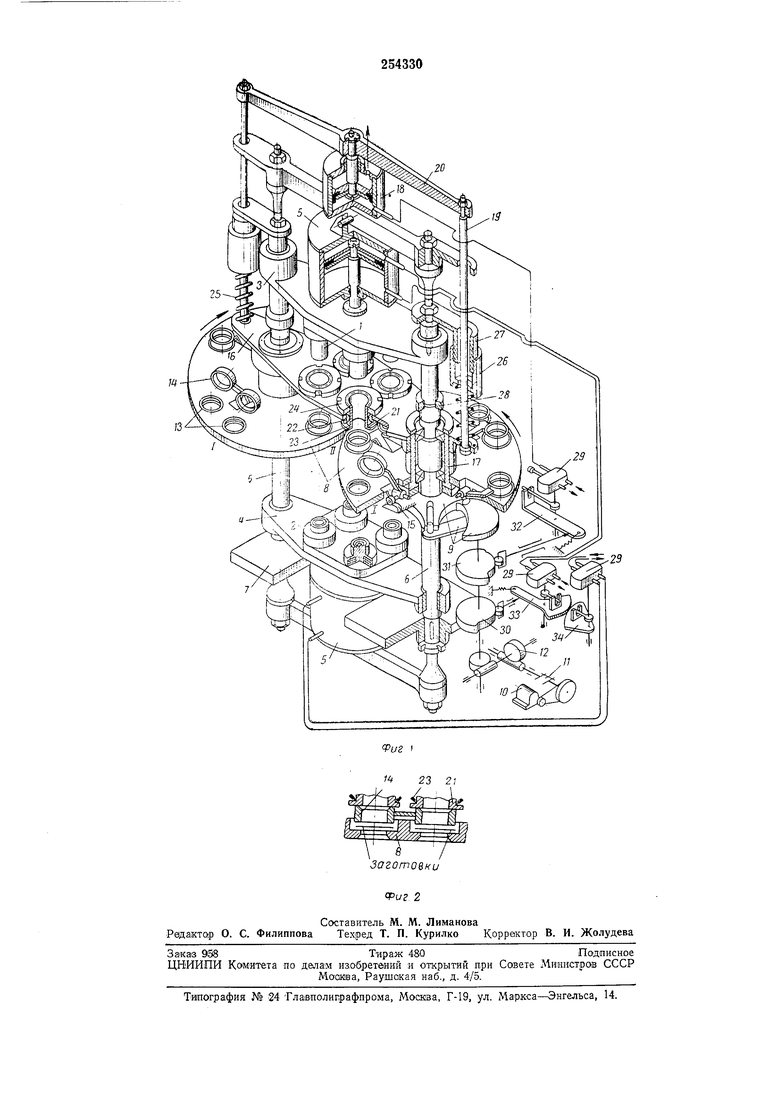

На фиг. 1 изображена предлагаемая установка, общий вид; па фиг. 2 - прижимы платформы, разрез.

Установка содержит прессформу с несколькими, например четырьмя, пуансонами ./ и матрицами 2 с индуктивным обогревом. Пуансоны и матрицы смонтированы на траверсах 3 и 4, приводимых в возвратно-поступательное движение от пневмоцилиндров 5 по направляющим 6, закрепленным в плите 7. На направляющих установлены приводные столы 8, находящиеся в зубчатом зацеплении друг с другом. Столы приводятся в периодическое вращение с .помощью мальтийского механизма 9 от электродвигателя 10 через муфту 11 и редуктор 12.

и опускание которых производится с помощью кулачков 15.

Между пуансомами и матрицами расположена платформа 16, двигающаяся возвратнопоступательно ло направляющим 17 от пневмоцилиндров 18 через тяги 19 и 20. На платформе смонтироваиы прижимы 21 по числу пуансонов, шарнирно установленные в кольцах 22, между которыми расположены компенсирующие тарельчатые пружины 23. Сверху прижимы удерживаются гайками 24. Платформа С прижимами и разделителями прижимается сверху к торцам гнезд 13 с помощью пружин 25, усилие регулируется гайками 26 на корпусах 27, прикрепленных к гайкам и к направляющим 6. Для ограничения хода верхней траверсы 3 служат регулировочные гайки 28. Подача сжатого воздуха в пневмоцилиндры производится кранами 29, управляемыми кулачками 30 и 31, укрепленными на выходном валу редуктора 12 через штоки и кулисы 32 и 33. Кулиса находится в зацеплении с сектором 34.

Установка работает следующим образом.

На позициях / заготовки шайб загружаются в гнезда 13 столов 8. Разделители 14 и платформа 16 в это время .подняты. При повороте столов разделители от1ускаются на заготовки. В позиции II приводятся в действие пневмоцилиндры 5 траверс. Сначала опускается верхняя траверса 3 с пуансонами 1 до упора в гайки 28. Пуансоны касаются заготовок. Затем поднимается нижняя траверса 4 с матрицами 2 и происходит одновременное прессование четырех заготовок.

В течение заданного времени прессформа закрыта. Прежде чем прессформа откроется от кулачка 3 через шток и кулису 52, кран 29 выпустит сжатый воздух из .полости пневмоцилиндра 18. Платформа 16 опускается вниз

под действием пружин 25, и края отпрессованных шайб прижимаются через разделители 14 нрижимами 21 с помощью Пружин 23 и колец 22 к торца.м проточек в сквозных гнездах 13 столов. Затем траверсы 5 и 4 расходятся, и прессформа раскрывается. Шайбы, прижатые прижимами 2.}, выдерживаются в гнездах столов. Затем прессформа снова закрывается, и происходит вторичная опрессовка. После этого прессформа раскрывается окончательно, а плат форма J6 поднимается. Далее столы 8 поворачиваются на следующую позицию загрузки, разделители поднимаются, и готовые изделия извлекаются из гнезд. Цикл

5 повторяется.

Предмет изобретения

1.Установка для прессования заготовок круглой формы, например шайб динамических громкоговорителей, содержащая прессформу, имеющую обогреваемую матрицу и пуансон, установленные на направляющих, и пневмопривод, отличающаяся тем, что, с целью

повышения производительности, она снабжена находящимися в зубчатом зацеплении приводными столами со .сквозными гнездами для заготовок и разделителями очковой формы, управляемыми кулачками, и установленной с возможностью перемещения платформой с подпружиненными прижимами, расположенной на направляющих между пуансонами и матрицей.

2.Установка по п. 1, отличающаяся тем, 5 что прессформа имеет несколько пуансонов и

матриц с индуктивным обогревом, смонтированных на траверсах, приводимых в возвратно-поступательное движение ino направляющим с помощью пневмоцилиндров.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ЗАГОТОВОК КРУГЛОЙ ФОРМЫ | 1973 |

|

SU370070A1 |

| РОТОРНАЯ МНОГОСЕКЦИОННАЯ МАШИНА ДЛЯ ПРЕССОВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1967 |

|

SU214768A1 |

| Устройство для прессования изделий из стекла | 1974 |

|

SU633825A1 |

| Установка для прессования многослойных бетономозаичных плит | 1981 |

|

SU973370A1 |

| Установка для прессования огнеупорных изделий, преимущественно воронок | 1990 |

|

SU1749038A1 |

| Установка для прессования металлических порошков | 1982 |

|

SU1092003A1 |

| УСТРОЙСТВО ДЛЯ КОНТУРНОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ ДРЕВЕСИНЫ | 1995 |

|

RU2054992C1 |

| УСТРОЙСТВО РОТОРНОГО ТИПА для ВУЛКАНИЗАЦИИ РЕЗИНОВЫХ И АСБЕСТО-РЕЗИНОВЫХ ИЗДЕЛИЙ | 1965 |

|

SU173918A1 |

| Устройство для клепки полусепараторов | 1979 |

|

SU971553A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ ДРЕВЕСИНЫ | 1966 |

|

SU179901A1 |

Даты

1969-01-01—Публикация