Известны устройства для прессования деталей из измельченных отходов древесины, включающие установленный на станине поворотный стол, на котором смонтированы прессформы с крышками, гидроцилнндры, толкатель и при1Ю71. Однако в таких устройствах процесс открытия прессформ пе автоматизирован, что снижает производительность устройства.

В описываемом устройстве, с пелью автоматизации этого процесса, каждая прессформа выполнена поворотной в горизонтальной плоскости, а ее крышка снабжена роликом, взаимодействующим с копиром при повороте прессформы.

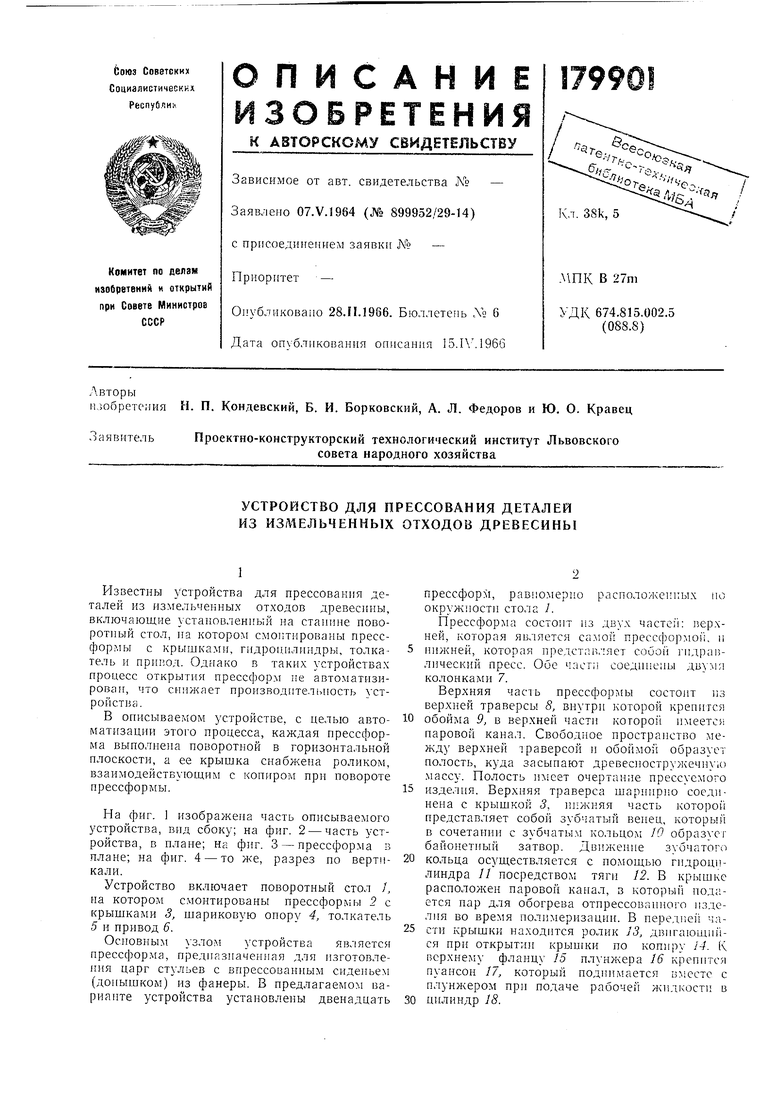

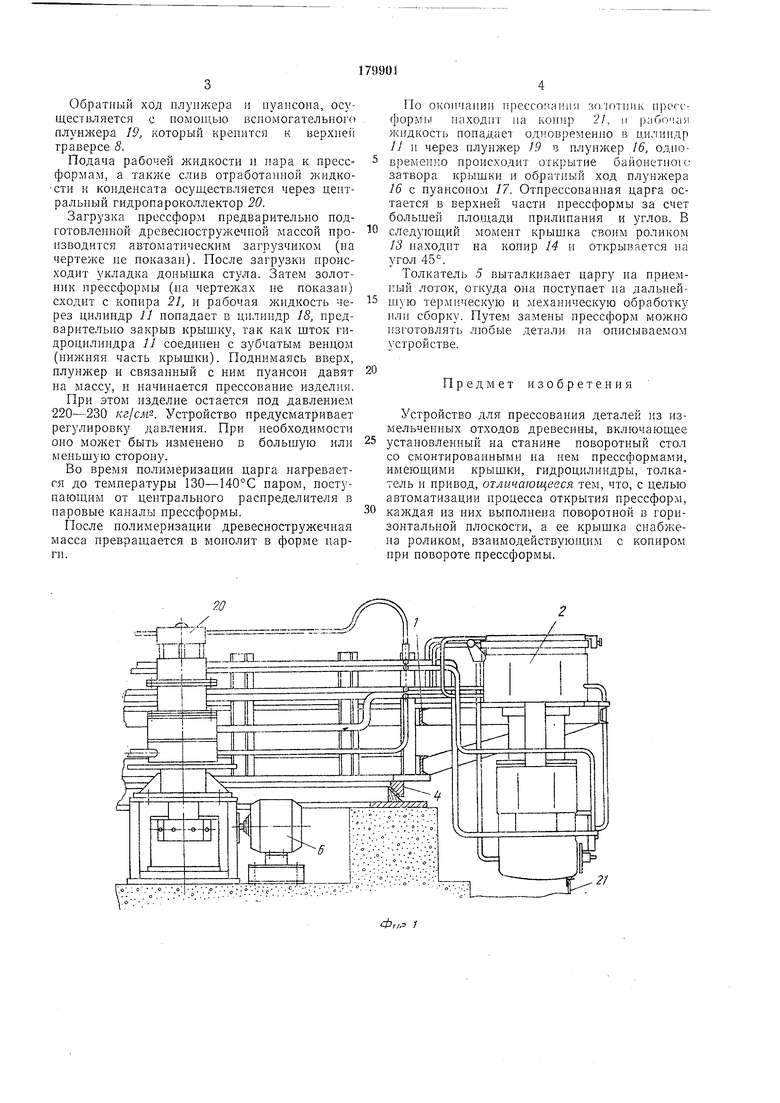

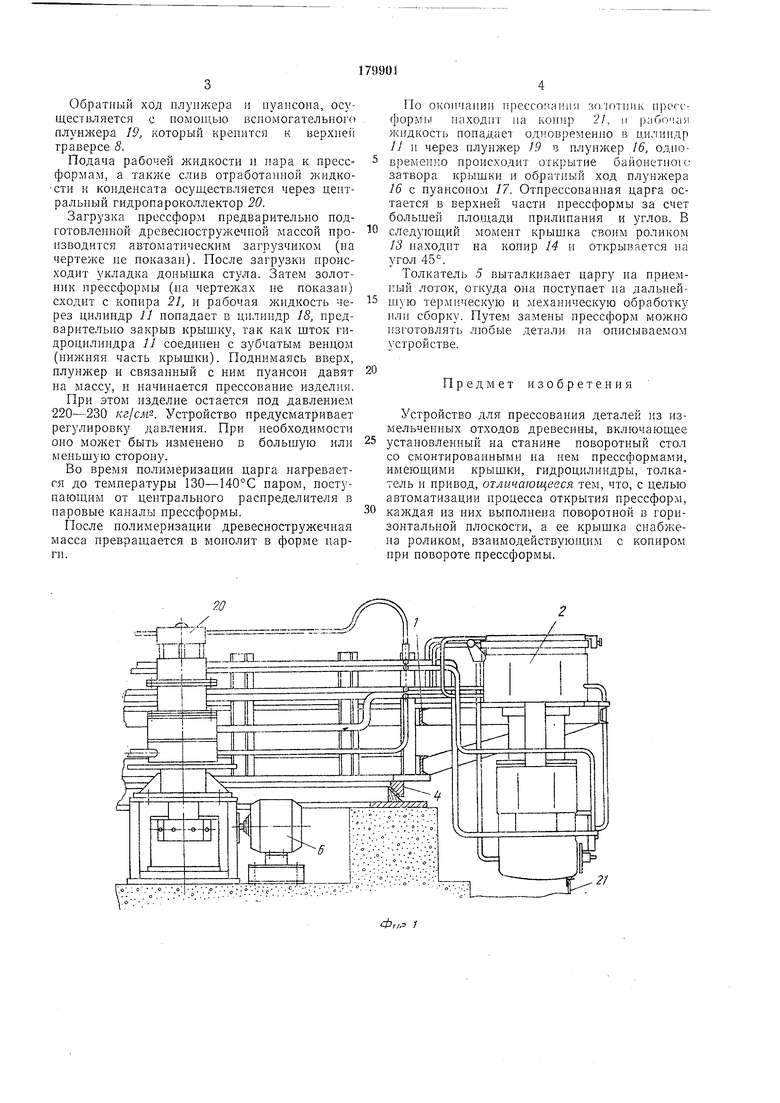

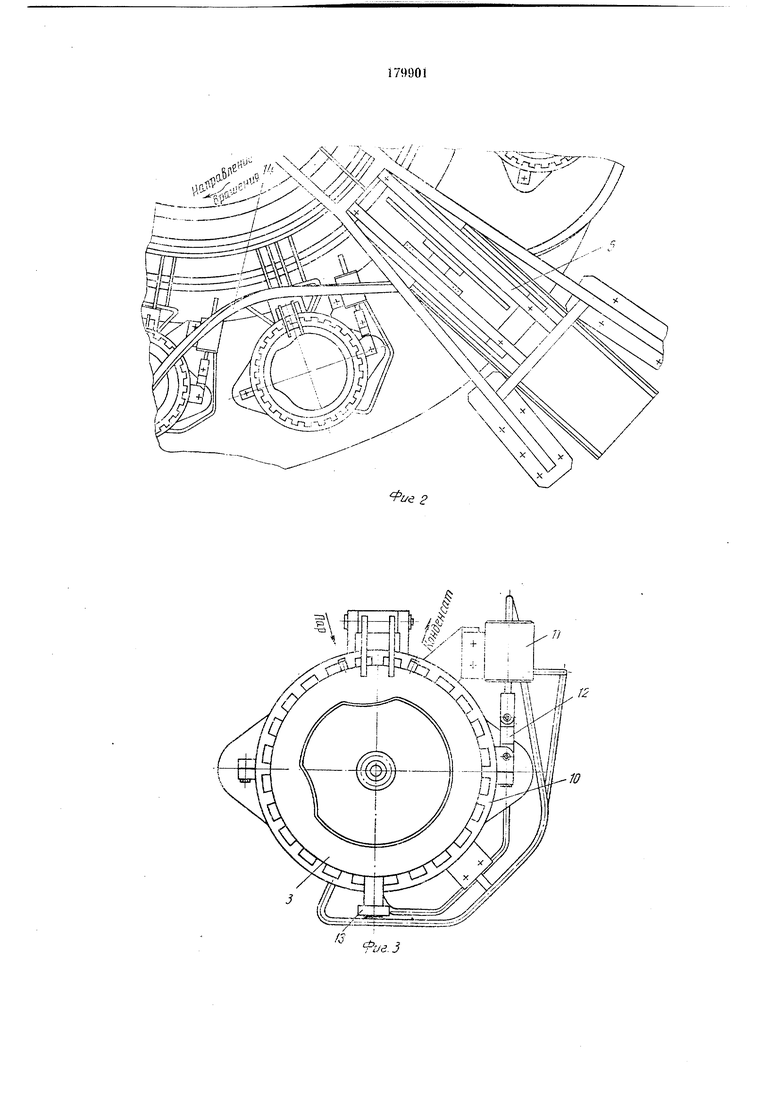

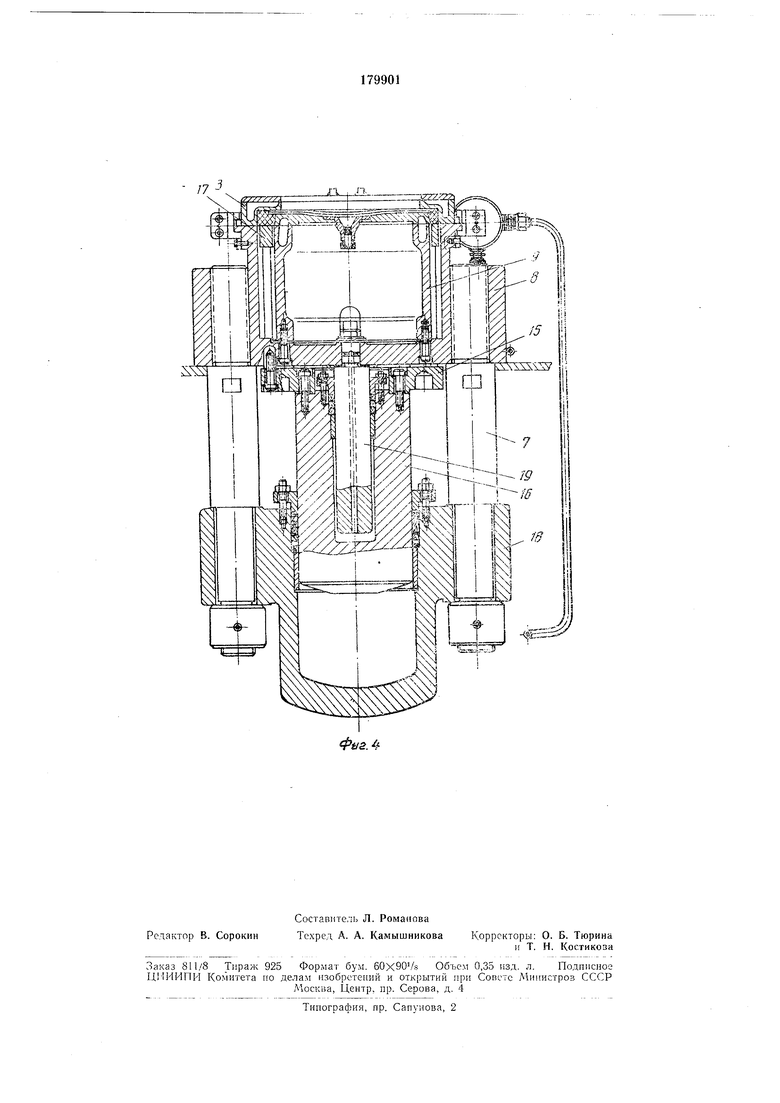

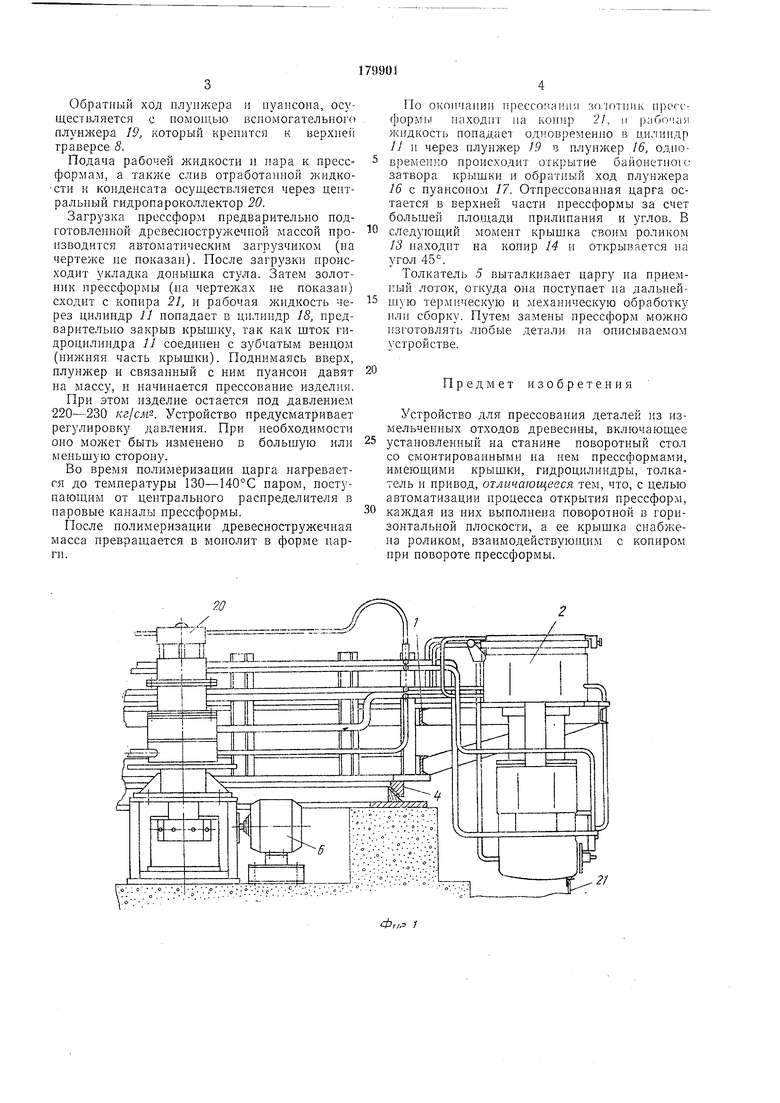

На фиг. 1 изображепа часть описываемого устройства, вид сбоку; на фиг. 2 - часть устройства, в плапе; на фиг. 3 - прессфор.ма з плане; па фиг. 4 - то же, разрез по вертикали.

Устройство включает поворотный стол /, па котором с.монтированы прессформы 2 с крыщками 3, шариковую опору 4, толкатель 5 и привод 6.

Осповным узлом устройства является ирессформа, предиазпачениая для изготовления парг стульев с впрессованным сиденьем (донышком) из фанеры. В предлагаемом варианте устройства установлены двенадцать

прессфор 1, равномерно расположенных но окружностн стола /.

Прессформа состоит из двух частеГп верхней, которая является самой прессформоГ. и нижней, которая предст;;п,1яет собой гидраплнческий пресс. Обе част; соединены двум.ч колонками 7.

Верхняя часть прессформы состоит из верхней траверсы 8, внутри которой крепится обойма 9, в верхней части которой имеется паровой канал. Свободное пространство между верхней траверсой н обоймой образует полость, куда засыпают древесностружечную .массу. Полость очертание прессуемого изделия. Верхняя траверса щарннрно соединена с крышкой 3, нижняя часть KOTOpoii представляет собой зубчатый венец, который в сочетании с зубчатым кольцом W образусг байонетиый затвор. Движение зубчатого кольца осуществляется с по.мощью гидроцилиндра // посредством тяги 12. В крышке расположен паровой канал, в который подается пар для обогрева отпрессованно -о изделия во время пол ;меризации. В иередне) части крышки находнтся ролик j3, двигающи ся при открытии крышки по копиру М. к верхнему фланцу 15 плунжера 16 крепится пуансон 17, который подннмается в ;есте с плунжером прп подаче рабочей жидкости в цилиндр 18.

Обратный ход плунжера н пуансона, осуществляется с помощью всномогательного плунжера 19, который крепится к верхней траверсе 8.

Подача рабочей л идкостн н нара к прессформам, а также слив отработанной жидкостн и конденсата осуществляется через центральный гидропароколлектор 20.

Загрузка прессформ предварительно подготовленной древесностружечной массой производится автоматическим загрузчиком (на чертеже не показан). После загрузки происходит укладка доныщка стула. Затем золотиик прессформы (на чертежах не показан) сходит с копира 21, и рабочая жидкость через цилиндр // попадает в цнлиндр 18, предварительно закрыв крьшку, гак как шток гндроцилиндра 11 соединен с зубчатым венцом (нижняя часть крышки). Поднимаясь вверх, плунжер и связанный с ним пуансон давят на массу, и начинается прессование изделия. При этом изделие остается под давлением 220-230 кг/см. Устройство предусматривает регулировку давления. При необходимости оно может быть изменено в большую или меньшую сторону.

Во время полимеризации царга нагревается до температуры 130-140°С паром, поступающим от центрального распределителя в паровые каналы прессформы.

После полимеризации древесностружечная масса превращается в монолит в форме царги.

По окончании npeccoiiaHiisi золотник прсчч:формы находит на копир 21, p;i6oUiH жидкость попадает одновременно в цилиндр // н через плунжер 19 плунжер 16, одновременно происходит открытие байонетною затвора крышки н обратный ход плунжера 16 с пуансоном 17. Отпрессованная царга остается в верхней частн прессформы за счет большей площади прилипания и углов. В следующий момент крыщка своим роликом 13 находит на копир 14 и открывается на угол 45°.

Толкатель 5 выталкивает царгу на приемный лоток, откуда она поступает на дальнейшую термическую и .механнческую обработку или сборку. Путем замены прессформ можно изготовлять любые детали на описываемом устройстве.

Предмет изобретеция

Устройство для прессования деталей из измельченных отходов древесины, включающее

установленный на станине поворотный стол со смонтированными на нем прессформами, имеющими крыщки, гидроцилиндры, толкатель и привод, отличающееся тем, что, с целью автоматизации процесса открытия прессформ,

каждая из них выполнена поворотной в горизонтальной плоскости, а ее крышка снабжена роликом, взаимодействующий с копиром при повороте прессформы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования царг стула из древесных отходов | 1960 |

|

SU144597A1 |

| Механический регулятор высоты засыпки пресс-формы вертикального пресса | 1984 |

|

SU1183402A1 |

| РОТОРНАЯ МНОГОСЕКЦИОННАЯ МАШИНА ДЛЯ ПРЕССОВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1967 |

|

SU214768A1 |

| Установка для прессования металлических порошков | 1982 |

|

SU1092003A1 |

| Установка для прессования огнеупорных изделий, преимущественно воронок | 1990 |

|

SU1749038A1 |

| Автомат для изготовления безламельных электродов щелочных аккумуляторов | 1958 |

|

SU121829A1 |

| Установка для прессования многослойных бетономозаичных плит | 1981 |

|

SU973370A1 |

| Агрегат для изготовления изделий из полимерных материалов | 1976 |

|

SU654429A1 |

| ЯАТЕНТИО- .. i "^ ТБХНИЧЕСК^УЯ ^^БИБЛИОТЕКА | 1969 |

|

SU254330A1 |

| Агрегат для изготовления изделий из полимерных материалов | 1970 |

|

SU459346A1 |

S

Фиг. 4

Авторы

Даты

1966-01-01—Публикация