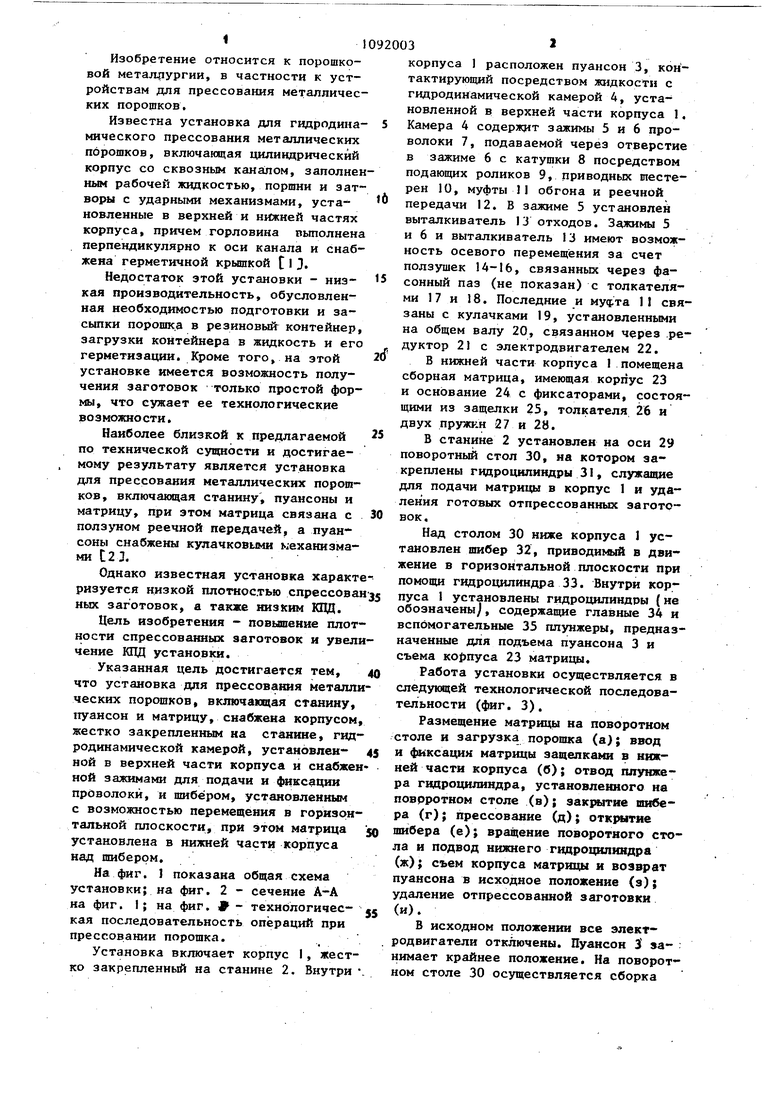

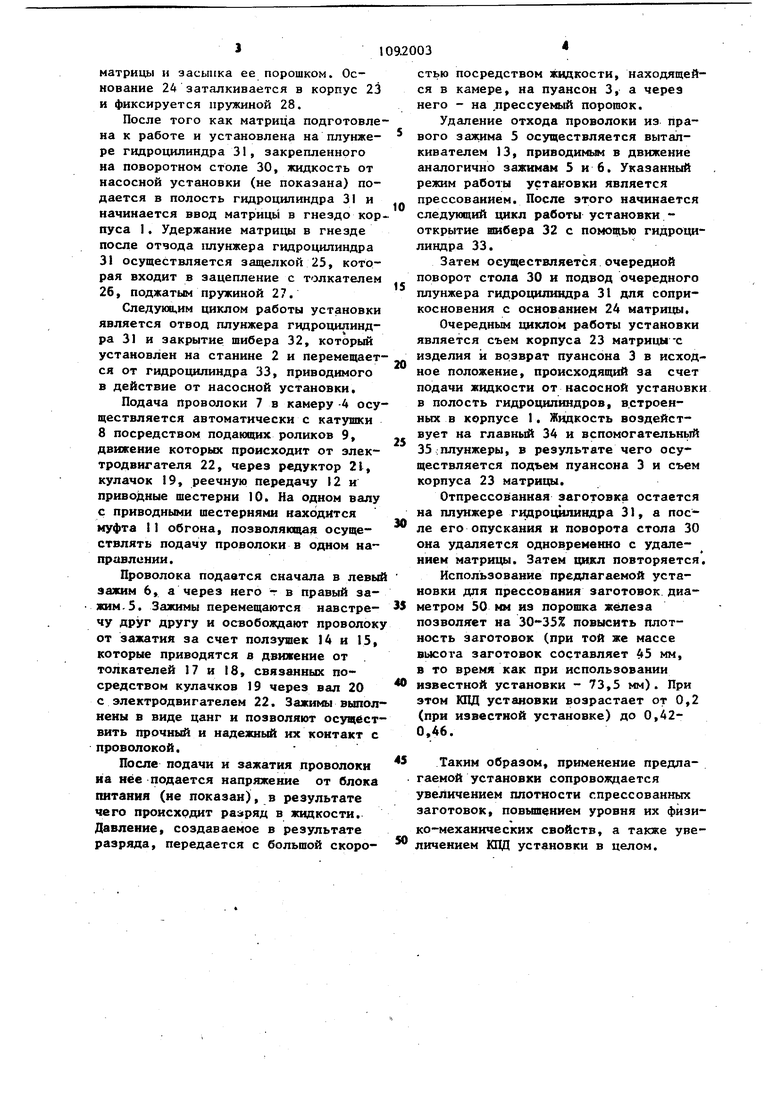

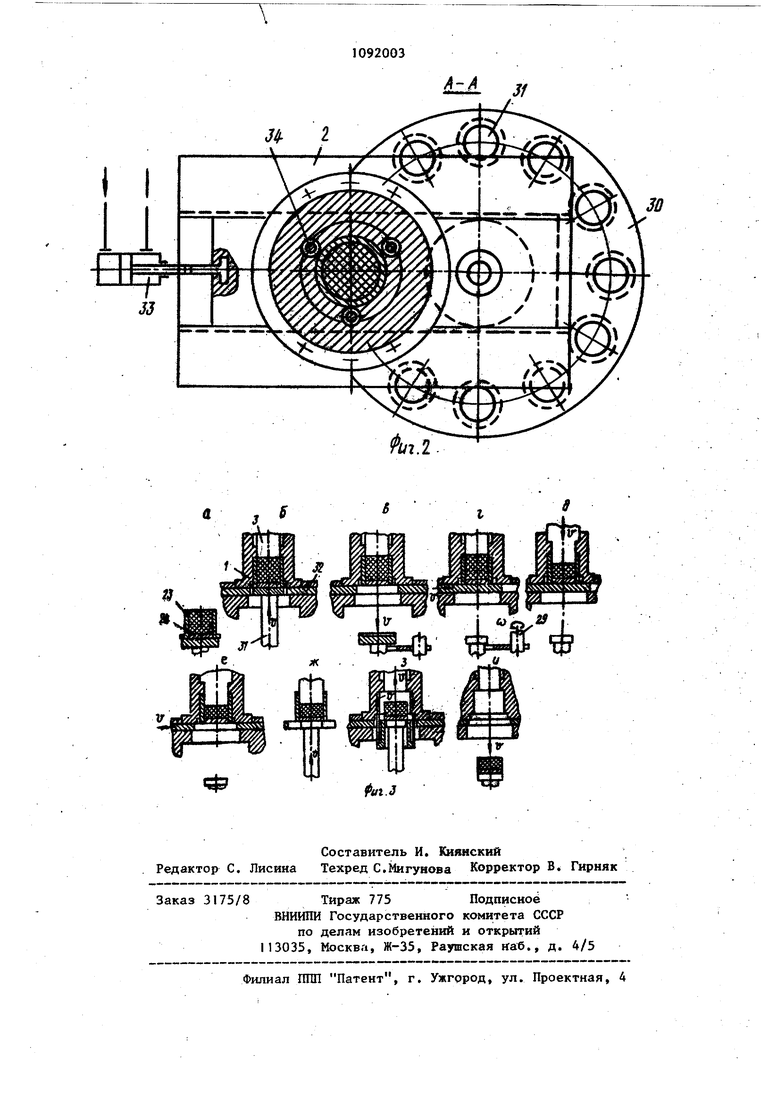

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования металлических порошков. Известна установка для гидродинамического прессования металлических порошков, включающая цилиндрический корпус со сквозным каналом, заполнен ным рабочей жидкостью, поршни и затворы с ударными механизмами, уста-новленные в верхней и нижней частях корпуса, причем горловина пьтолнена перпендикулярно к оси канала и снабжена герметичной крышкой tI} Недостаток этой установки - низкая производительность, обусловленная необходимостью подготовки и засыпки порошк.а в резиновый контейнер, загрузки контейнера в жидкость и его герметизации. Кроме того, на зтой установке имеется возможность получения заготовок только простой формы, что сужает ее технологические возможности. Наиболее близкой к предлагаемой по технической суищости и достигаемому результату является установка для прессования металлических порошков, включакяцая станину, пуансоны и матрицу, при этом матрица связана с ползуном реечной передачей, а пуансоны снабжены кулачковыми механизмами С23. Однако известная установка характ ризуется низкой плотностью спрессова ных заготовок, а также низким КЦЦ. Цель изобретения - повышение плот ности спрессованных заготовок и увел чение КПД установки. Указанная цель достигается тем, что установка для прессования металл ческих порошков, включающая станину« пуансон и матрицу, снабжена корпусом жестко закрепленным на станине, гид родинамической камерой, установленной в верхней части корпуса и снабже ной зажимами для подачи и щксации проволоки, и шибером, установлениым с возможностью перемещения в горизон тальной плоскости, при этом матрица установлена в нижней части корпуса над шибером. На фиг. I показана общая схема установки; на фиг. 2 - сечение А-А на фиг, i; на фиг. 9 - технологическая последовательность операций при прессовании порошка. Установка включает корпус I, жест ко закрепленный на станине 2. Внутри корпуса 1 расположен пуансон 3, контактирующий посредством жидкости с гидродинамической камерой 4, установленной в верхней части корпуса 1. Камера 4 содержит зажимы 5 и 6 проволоки 7, подаваемой через отверстие в зажиме 6 с катушки 8 посредством подающих роликов 9, приводиых шестерен 10, муфты I1 обгона и реечной передачи 12. В зажиме 5 установлен выталкиватель 13 отходов. Зажимы 5 и 6 и выталкиватель 13 имеют возможность осевого перемещения за счет ползушек 14-16, связанных через фасонный паз (не показан) с толкателями 17 и 18. Последние и муч-та II связаны с кулачками 19, установленными на общем валу 20, связанном через .редуктор 21 с электродвигателем 22. В нижней части корпуса 1.помещена сборная матрица, имеющая корпус 23 и основание 24 с фиксаторами, состоящими из защелки 25, толкателя 26 и двух пружин 27 и 28. В станине 2 установлен на оси 29 поворотный стол 30, на котором закреплены гкдроцилиндры 31, служащие для подачи матрицы в корпус 1 и удаления готовых отпрессованных заготовок . Над столом 30 ниже корпуса 1 установлен шибер 32, приводимый в движение в горизонтальной плоскости при помощи гидроцилиндра 33. Внутри корпуса 1 установлены гидроцилиндры {не обозначены, содержащие главные 34 и вспомогательные 35 плунжеры, предназначенные для подъема пуансона 3 и съема 23 матрицы. Работа установки осуществляется в следующей технологической последовательности (фиг. 3). Размещение матрицы на поворотном столе и загрузка порошка (а); ввод и фиксация матрицы защелками в нижней части корпуса (б); отвод плунжера гидроцшшндра, установленного на поврротном столе (в); закцштие шнбера (г); прессование (д); откхштие шибера (е); вращение поворотного стола и подвод нижнего гндроцилиндра (ж); съем корпуса матрицы н возврат пуансона в исходное положение (з); удаление отпрессованной заготовки (и). В исходном положении все электродвигатели отключены. Пуансон 3 за- : нимает крайнее положение. На поворотном столе 30 осуществляется сборка матрицы и засыпка ее порошком. Основание 24 заталкивается в корпус 23 и фиксируется пружиной 28. После того как матрица подготовле на к работе и установлена на плунжере гидроцнлиндра 31, закрепленного на поворотном столе 30, жидкость от насосной установки (не показана) подается в полость гидроципиндра 31 и начинается ввод матрицы в гнездо кор пуса 1. Удержание матрицы в гнезде после отвода плунжера гидроцилиндра 31 осуществляется защелкой 25, которая входит в зацепление с толкателем 26, поджатым пружиной 27. Следуизщим циклом работы установки является отвод плунжера гндроцилиндра 31 и закрытие: шибера 32, который установлен на станине 2 и перемещает ся от гидроцилиндра 33, приводимого в действие от насосной установки. Подача проволоки 7 в камеру -4 осу ществляется автоматически с катушки 8 посредством подающих роликов 9, движение которых происходит от электродвигателя 22, через редуктор 21, кулачок 19, реечную передачу 12 и приводные шестерни 10. На одном валу с приводными шестернями находится муфта I1 обгона, позволяющая осуществлять подачу проволоки в одном направлении . Проволока подается сначала в левы зажим 6, а через него - в правый зажим. 5. Зажимы перемещаются навстречу друг другу и освобояодают проволок от зажатия за счет ползушек 14 и 15, которые приводятся в движение от толкателей 17 и 18, связанных посредством кулачков 19 через вал 20 с электродвигателем 22. Зажимы выпол нены в виде цанг и позволяют осущест вить прочный и надежный их контакт с проволокой. После подачи и зажатия проволоки на нее подается напряжение от блока питания (не показан), в результате чего происходит разряд в жидкости. Давление, создаваемое в результате разряда, передается с большой скоростью посредством жидкости, находящейся в камере, на пуансон 3, а через него - на .прессуемый порошок. Удаление отхода проволоки из правого зажима 5 осуществляется выталкивателем 13, приводимым в движение аналогично зажимам 5 и б. Указанный режим работы установки является прессованием. После этого начинается следующий цикл работы установки открытие вшбера 32 с помощью гидроцилиндра 33. Затем осуществляется очередной поворот стола 30 и подвод очередного плунжера гидроцилиндра 31 для соприкосновения с основанием 24 матрицы. Очередным циклом работы установки является съем корпуса 23 матрицыс изделия и возврат пуансона 3 в исходное положение, происходящий за счет подачи жидкости от насосной установки в полость гидроцилиндров, встроенных в корпусе 1. Жидкость воздействует на главный 34 и вспомогательньтй 35 Плунжеры, в результате чего осуществляется подъем пуансона 3 и съем корпуса 23 матрицы. Отпрессованная заготовка остается на плунжере гидроцилиндра 31, а после его опускания и поворота стола 30 она удаляется одновременно с удалением матрицы. Затем цикл повторяется. Использование предлагаемой установки для прессования заготовок диаметром 50 мм из порошка железа позволяет на 30-35% повысить плотность заготовок (при той же массе высота заготовок составляет 45 мм, в то время как при использовании известной установки - 73,5 мм). При этом КПД установки возрастает от 0,2 (при известной установке) до 0,420.46. Таким образом, применение предлагаемой установки сопровождается увеличением плотности спрессованных заготовок, повышением уровня их физико-механических свойств, а также увеличением КПД установки в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для гидродинамического прессования металлических порошков | 1985 |

|

SU1258614A1 |

| Установка для прессования заготовок из металлических порошков | 1987 |

|

SU1465173A2 |

| Установка для прессования металлических порошков | 1983 |

|

SU1122421A1 |

| Установка для прессования заготовок из металлических порошков | 1986 |

|

SU1360899A1 |

| Установка для непрерывного прессования металлических порошков | 1983 |

|

SU1129026A1 |

| Установка для прессования полых изделий из порошка | 1983 |

|

SU1138244A1 |

| Устройство для прессования тонких таблеток из порошковых материалов | 1982 |

|

SU1076985A1 |

| Устройство для прессования порошков | 1978 |

|

SU725812A1 |

| Установка для прессования металлических порошков | 1987 |

|

SU1438924A1 |

| Установка для прессования металлических порошков | 1975 |

|

SU551122A1 |

УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ, включающая станину, пуансон и матрицу, отличающаяся тем, что, с целью повышения плотности спрессованных заroTOBQK и увеличения КПД установки, она снабжена корпусом, жестко закрепленным на станине, гидродинамической камерой, установленной в верхней части корпуса и снабженной зажимами для подачи и фиксации проволоки, и шибером, установленным с возможностью перемещения в горизонтальной плоскости, при этом матрица установлена в нижней части корпуса над шибером. а CD Ю СО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для гидродинамического прессования металлических порошков | 1973 |

|

SU464382A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для прессования металлических порошков | 1975 |

|

SU551122A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-05-15—Публикация

1982-11-26—Подача