Известно уже помещение порошкообразного сопротивления внутри порошкообразного изолирующего материала, например, в печах типа Ачесона. Этот прием, согласно предлагаемому изобретению, использован в электрических трубчатых печах.

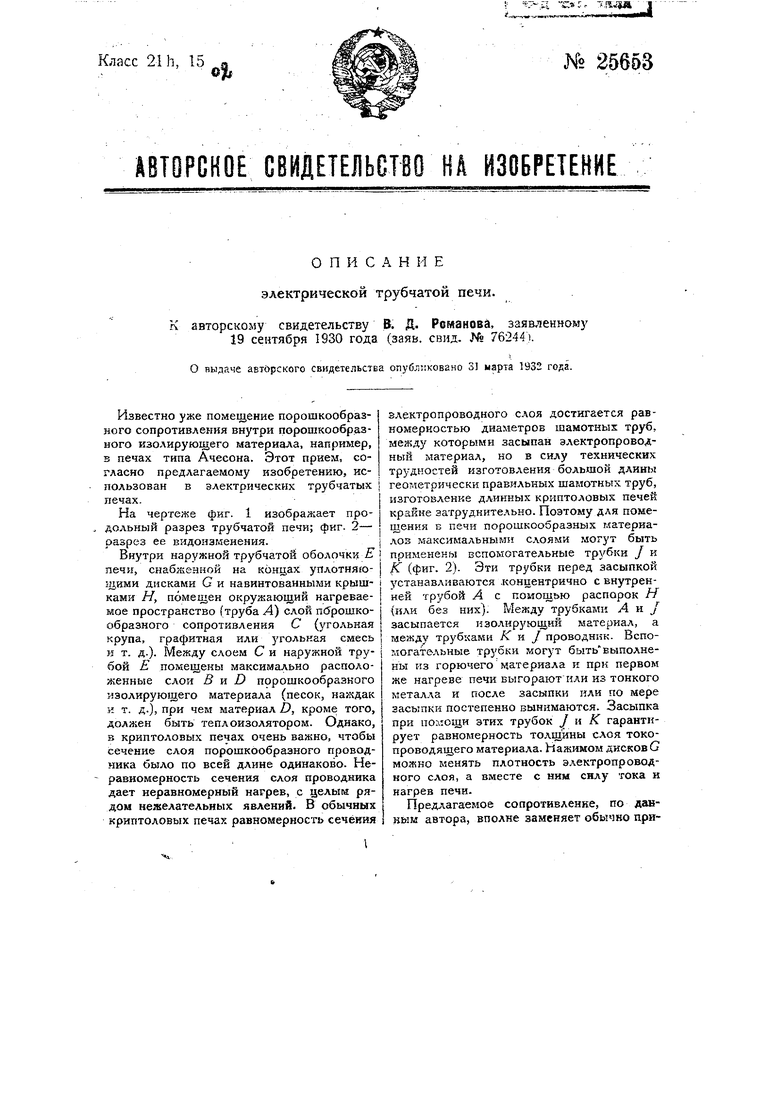

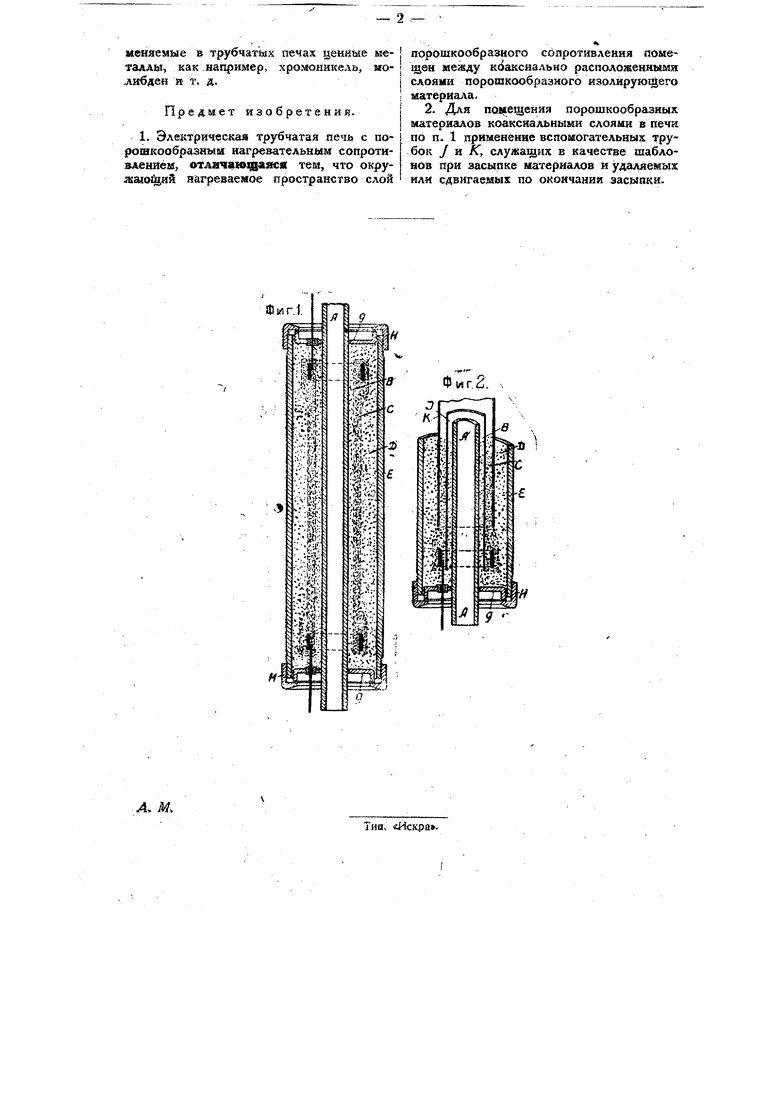

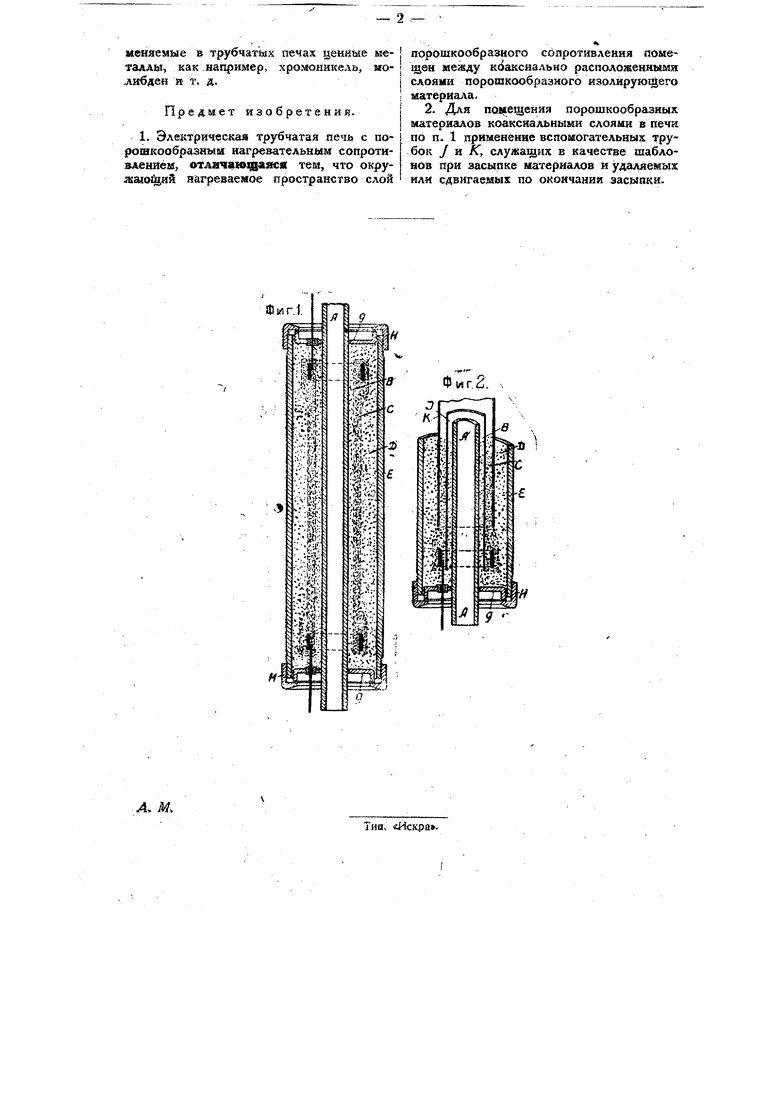

На чертеже фиг. 1 изображает продольный разрез трубчатой печи; фиг. 2- разрез ее видоизменения.

Внутри наружной трубчатой оболочки печн, снабженной на концах уплотняющими дисками G и навинтованными крышками Н, помещен окружающий нагреваемое пространство (труба А) слой псУрошкообразного сопротивления С (угольная крупа, графитная или угольная смесь и т. д.). Между слоем С и наружной трубой Е помещены максимально расположенные слои В и D порошкообразного изолирующего материала (песок, наждак и т. д.), при чем материал D, кроме того, должен быть теплоизолятором. С)днако, в криптоловых печах очень важно, чтобы сечение слоя порошкообразного проводника было по всей длине одинаково. Неравномерность сечения слоя проводника дает неравномерный нагрев, с целым рядом нежелательных явлений. В обычных криптоловых печах равномерность сечёиия

влектропроводного слоя достигается равномерностью диаметров шамотных труб, между которыми засыпан электропроводный материал, но в силу технических трудностей изготовления большой длины геометрически правильных шамотных труб, изготовление длинных криптоловых печей крайне затруднительно. Поэтому для помещения Б печи порошкообразных материалов максимальными слоями могут быть применены вспомогательные трубки / и JK (фиг. 2). Эти трубки перед засыпкой устанавливаются концентрично с внутренней трубой А с помощью распорок // {или без них). Между трубками Ли/ засыпается изолирующий материал, а между трубками К и J проводник. Вспомогательные трзбки могут быть выполнены из горючего материала к при первом же нагреве печи выгорают или из тонкого метал.а и после засыпки или по мере засыпки постепенно вынимаются. Засыпка при помощи этих трубок J и К гарантирует равномерность толщины слоя токопроводящего материала. Нажимом дисков С можно менять плотность электропроводного слоя, а вместе с ним силу тока и нагрев печи.

Предлагаемое сопротивление, по данным автора, вполне заменяет обычно применяемые в трубчат ых печах ценные металлы, как например,

хромоыикель, молибден и 1. д.

Предмет изобретении.

1. Электрическая трубчатая печь с порошкообразным нагревательным сопротивлением, отлнЧ11ющаяся тем, что окрухаю иЛ нагреваемое пространство слой

порошкообразного сопротивления поме1 ен между кс аксиально расположенными слоями порошкообразного изолируюг его материала.

2. Для по 1е1цения порошкообразных материалов коаксиальными слоями в печи по п. 1 применение вспомогательных трубок У и л, служащих в качестве шаблонов при засыпке материалов и удаляемых или сдвигаемых по окоичании засыпки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячего прессования с целью получения изделий из твердых сплавов | 1932 |

|

SU37853A1 |

| Каскадная криптоловая печь | 1950 |

|

SU91475A1 |

| Способ нагревания печи или другого промышленного технологического устройства | 2017 |

|

RU2710698C2 |

| Контейнер для обжига углеродистых заготовок | 1982 |

|

SU1084577A1 |

| Прибор для взятия проб стекла из печи | 1952 |

|

SU95715A1 |

| КАМЕРНАЯ ЭЛЕКТРОПЕЧЬ СОПРОТИВЛЕНИЯ | 2004 |

|

RU2283290C2 |

| ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ОБЖИГА МАТЕРИАЛОВ | 1989 |

|

RU2037759C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОДНОВРЕМЕННОГО ПРЕССОВАНИЯ И СПЕКАНИЯ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ И ИХ СОЕДИНЕНИЙ | 1932 |

|

SU36648A1 |

| РУДНО - ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ С ГОРЯЧЕЙ ПОДИНОЙ И СИЛЬНОТОЧНЫМ ТОКОПОДВОДОМ | 2013 |

|

RU2550983C1 |

| Электрический нагревательный прибор для металлизации концов карборундовых стержневых нагревателей | 1944 |

|

SU64408A1 |

Авторы

Даты

1932-03-31—Публикация

1930-09-19—Подача