Известен ряд способов получения алкенилбензолов, например оС-метилстирола из изопропилбензола путем дегидрирования алкилбензолов. В частности способ каталитического дегидрирования изопропилбензола на катализаторах, содержащих окислы железа, окисел хрома, окисел калия, позволяет получить в катализаторе до 39 вес.% оО-метилстирола.

Известный метод дегидрирования изопропилбензола в об-метилстирол в адиабатическом реакторе при разбавлении исходного сырья водяным паром в весовом отношении 1:3 является наиболее выгодным по своим технико-экономическим показателям.

Однако процесс дегидрирования изопропилбензола в о метилстирол на катализаторах, содержащих окислы железа, хрома и калия, в стационарных условиях (в адиабатических реакторах) имеет ряд недостатков, не позволяющих повысить выход ct-метилстирола в значительных пределах. Так, неизотермичность процесса - наличие спада температуры по высоте слоя катализатора на 30-40с - приводит к нерациональному использованию реакционного пространства при заданных технологических параметрах процесса, рассчи-. танных на весь слой ката.пизатора. Водяной пар в данном процессе используется как разбавитель и как теплоноситель, вследствие чего конверсия изопропилбензола находится в прямой зависимости от количества тепла вносимого водяным паром в реактор (весовое соотношение к сырью 3:1). Указанное количество тепла, вносимое водяным паром, позволяет достигнуть конверсии -метилстирола Ь пределах 40-45 вес.%. Регенерация катализатора осуществляется водяным паром при непрерывной работе в процессе дегидрирования. Выделяющийся при этом водород до некоторой степени тормозит реакцию дегидрирования (при которой также имеет место выделение водорода), вследствие чего отмечается снижение выходов сС-метилстирола (целесообразной реак7 ции) .

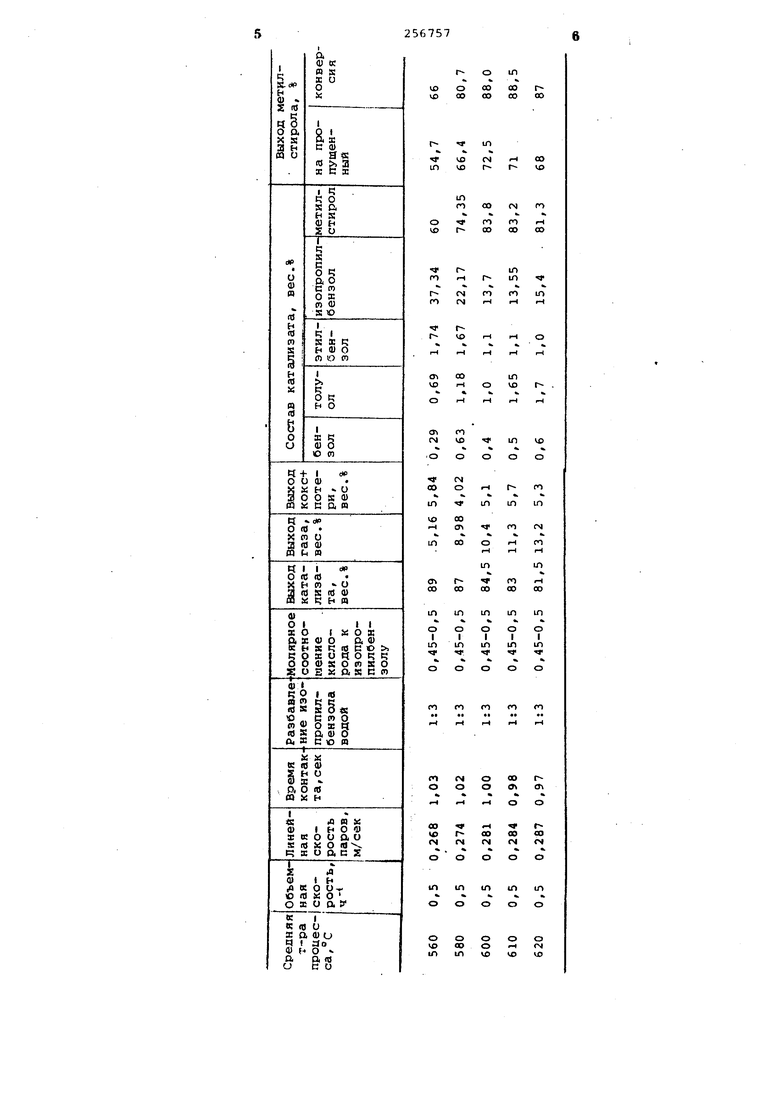

Предлагаемый способ каталитического дегидрирования изопропилбензола в oL-метилстирол в присутствии кисло:рода позволяет устранить недостатки, присурще адиабатическим реакторам. Процесс дегидрирования р присутствии );ш;лор(5да позволяет создать изотерми ческие условия в реакторе, сообщить необходимое количество тепла для углубления конверсии изопропилбензола до 80-83 вес.%. Водяной пар при этом играет роль теплоснимающего агента. Регенерация катализатора в токе,кислорода имеет в данном процессе преобладающее значение, что приводит к торможению про текания реакции взаимодействия водяного пара с углистыми отложениями с выделением нежелательного для основного процесса (дегидрирования изопропилбензола) водорода. Исследование и разработка нового способа дегидрирования алкилбензолов например изопропилбензола всб-метилстирол в присутствии кислорода на ка тализаторе, состоящем из окислов железа, хрома и калия, проводится в ад абатическом реакторе, разделенном на пять равных по высоте секций. Кислород подается самостоятельными потока ми в количестве, необходимом для под держания теплового режима данной сек ции при заданной температуре реакции Подача кислорода в каждую секцию осуществляется автоматически, т.е. температура секции поддерживается постоянной при помощи автоматическог регулирующего потенциометра. Процесс окислительного изотермического дегидрирования изопропилбензола в -метилстирол, этилбензола в стирол проводится на укрупненной лабораторной установке. Установлены оптимальные соотношения водяного пара (3:1), кислорода (0,45-0,5 моль к изопропилбензолу, а также факторы режимного характера. . В пределах БВО-бЮ С выход ж-метилстирола 68-72 вес.% при избирательности процесса более 80 вес.%. Содержание -метилстирола в катализате составляет около 80-83 вес.%, т.е. более чем вдвое превышает полученное в промышленных условиях содержание о.-метил стирол а в катализаторе (39 вес.%) при дегидрировании изопропилбензола в адиабатических реакторах без подачи кислорода. В результате ввода в процесс дегидрирования изопропилбензола в о -метилстирол кислорода сёкционно по всей высоте слоя катализатора и создания изотермических услобий с подводом необходимого количества тепла для углубления конверсии ;нзопропилбензола до 80-83 вес.% (за счет горения кислорода с углистыми отложениями) создаются необходимые предпосылки для улучшения качественных показателей предложенного процесса. Внедрение в промышленность нового способа окислительного изотермического дегидрирования изопропилбензола в оС-метилстирол в присутствии кислорода на катализаторе, состоящем, вес.%: FejO 87-90; CrOg 5-10; К2О 2-5, позволит повысить мощность действующих установок по производству сзС-метилстирола каталитическим дегидрированием изопропилбензола в 22,5 раза, при этом Рециркуляция непрореагировавшего изопропилбензола снизится в 2-2,5 раза. В таблице приведены технологические параметры процесса окислительного изотермического дегидрирования изопропилбензола в оС-метилстирол и качественная харакд-еристика процесса.

00 CO

00

Г

о oo

oo

oo

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2001 |

|

RU2208008C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА И ПАРАМЕТИЛСТИРОЛА | 1991 |

|

RU2041868C1 |

| Способ получения стирола | 1972 |

|

SU437733A1 |

| Способ получения стирола и/или @ -метилстирола | 1979 |

|

SU937441A1 |

| Способ получения стирола или его алкилпроизводных | 1979 |

|

SU781197A1 |

| Способ получения стирола | 1982 |

|

SU1234397A1 |

| Способ получения стирола | 1981 |

|

SU1031962A1 |

| ДЕГИДРИРОВАНИЕ АЛКАНОВ ДО АЛКЕНОВ | 2015 |

|

RU2692254C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2000 |

|

RU2177470C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1999 |

|

RU2166494C2 |

00

tM

U9

u

r U3

1Л

oo fN

n oo

nr-l

oo oo

r

1Л 1Л

n 1Л

CN N

Л 00

in vo

VD 1-1

rO

vc

l

in

CM

inin

00 (Tl

Ч

ъ

iHn

00

iH1-1

in

ГОrH

r

CO

oooo

00

in

in

о I

I

I in

in

in

in

4

«3

00

го о

CM

ОЛ

o

t- °о

Ч «-I

Ч 00 ГМ

г со

01

ГМ ГМ

in о

in о

in о

in о

о о

о оо Способ дегидрирования алкилбензолов осуществляется в разделенном на несколько секций реакторе, представляюрдем собой трубу диаметром 40 мм, высотой 800 мм. Реактор заполняется катализатором по всей высоте. Сырье и вода подаются в смеситель,, откуда поступают в печь. Печь-обогревается электрообмоткой. Нагретая пароэтилбензольная смесь поступает в реактор В реакционную зону реактора кислород подается через ротаметры в нескольких точках по высоте реактора сверху вни Температура реакционной зоны измеряется в этих точках реактора. По лученный катализат конденсируется в холодильнике, а сухой газ, пройдя газовые часы, сбрасывается в атмосферу. Катализат отделяется от воды, СаСЬдвысушивается и подвергается анализу на . По данным лабораторной установки исследовались различные режимы дегид рирования этилбензола в стирол в при сутствии кислорода на катализаторе, содержащем вес.%: FegOg 85-90; 5-10 и 1,5-3. На лабораторной установке проведе ны опыты по окислительному дегидрированию этилбензола в стирол в изотермических условиях в присутствий кислорода при 600-650°С, объемной скорости подачи этилбензола 0,5 ч и разбавлении этилбензола водяньш паром (3 вес.ч. HgO на 1 вес.Чо этил бензола) . При повышении температуры до 640 увеличивается выход стирола на пропущенный до 61,8 вес.% и 80 вес.% на разложенный этилбензол. Выход катализата снижается с 97,3 до 94,4 вес.%. В катализате повышается количество бензола от 0,70 до 7,5 вес.%, толуола от 1,20 до 8,8 вес.%. При непрореагировавший этилбензрлв катализате составляет 25,08 вес,%. Дальнейшее повшчение температуры снижает эффективность реакции дегидрирования. Оптимальный режим nporiecca, позв6ляю1пий достигнуть выход стирола 61,8 вес.% на пропущенный и более 80 вес.% на разложенный этилбензол, характеризуется следуки ими параметрами: температура 635-640°С; объемная скорость 0/5 ч ; разбавление водяным паром 3:1 (3 вес.ч. HjO на 1 вес.ч. этилбензола); соотношение кислорода к этилбензолу 0,25 моль О на 1 моль этилбензола; время онтакта 0,75-0,85 сек. Дегидрирование изопропилтолуола в присутствии кислорода проводится на железохромовом катализаторе, содержащем вес.%: . 180-90; 10-15; KgO 2-5. Процесс окислительного дегидрироания изопропилтолуола в реакторе адиабатического типа осуществляют при 590-610°С в среде водяного пара (3:1 вес.ч.) и.в присутствии 0,250,35 моль кислорода на 1 моль изопропилтолуола, подаваемого дифференцированно в пять секций реактора по высоте слоя катализатора. При этом выход целевого продукта {изопропилтолуола) составляет, вес.%: на процущенный изопропйлтолуол 56-60; на разложенный (избирательность процесса) 84-85; конверсия изопропилтолуола 68-70. Формула изобертения Способ получения алкенилароматических углеводородов путем дегидрирования алкилароматических углеводородов в присутствии катализатора, состоя1.пего, вес.%: Fe2Og 80-90; 8-15; KgO 2-5 при 550-650 С в присутствии водяного пара, отличающийся тем, что, с целью создания изотермических условий процесса и увеличения выхода целевого продукта,, процесс ведут в присутствии кислорода, подаваемого посекционно по высоте слоя катализатора в количестве 0,15-1 моль на 1 моль сырья.

Авторы

Даты

1979-05-15—Публикация

1965-07-30—Подача