Известны уетр011ства для непрерывной разливки металлов, в которых расплавленный лгеталл, соприкасаясь с двумя водоохлаждаемыми валками, кристаллизуется на их поверхности и непрерывно выдается вверх в виде литой полосы.

Предлагаемое устройст/во отличается от известных те.м, что оно снабжено механизмом для поджатия с постоянным усилием одного валка к друтому, а также тем, что торцовое уплотнение валков выполнено в виде охлажда-Лг.ых дисков ;посто;янно падживдаемых к торцам валков, рабочие плоскости которых выступают относительно бочек валков на величину, соответствующую фронту кристаллизации металла на охлаждаемых валках. Это позволяет улучшить .качество отливаемой заготовки, а также повысить надежность работы устройства.

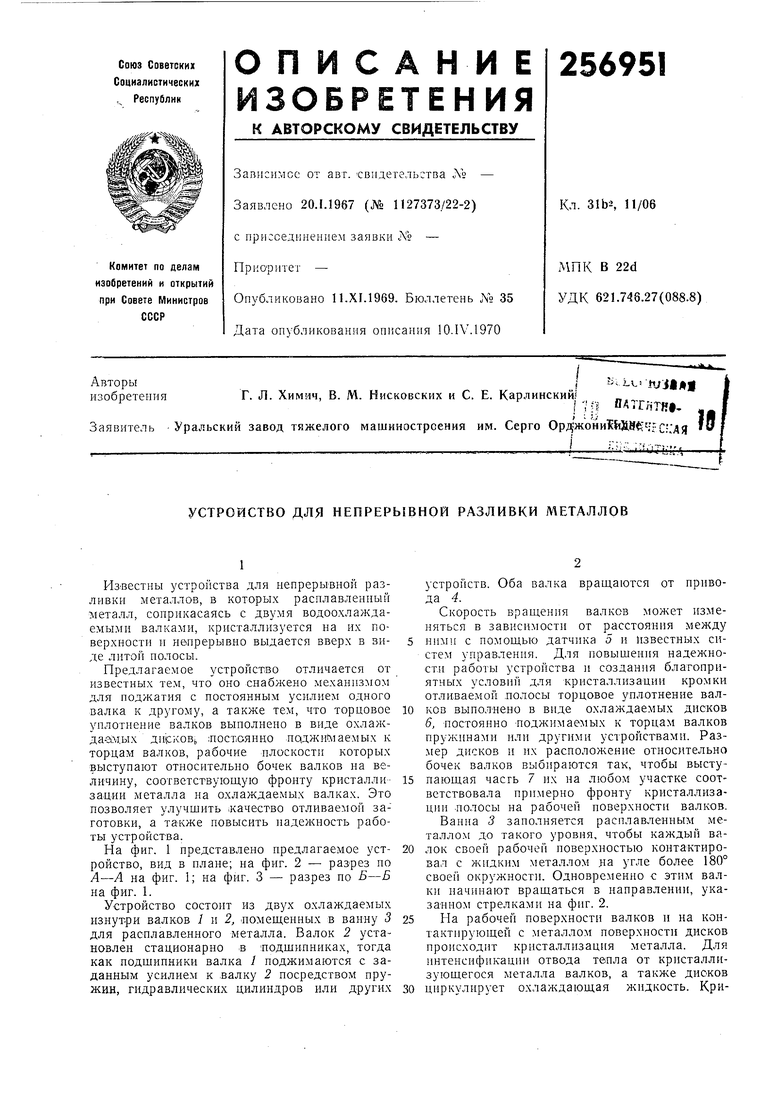

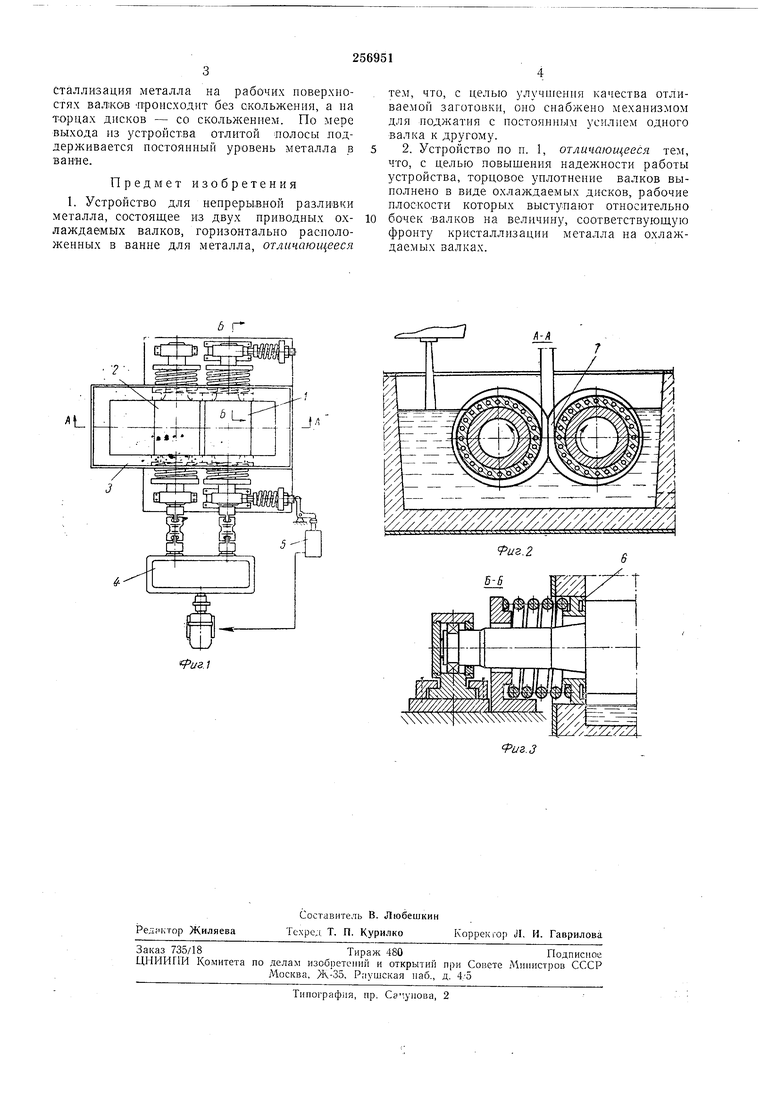

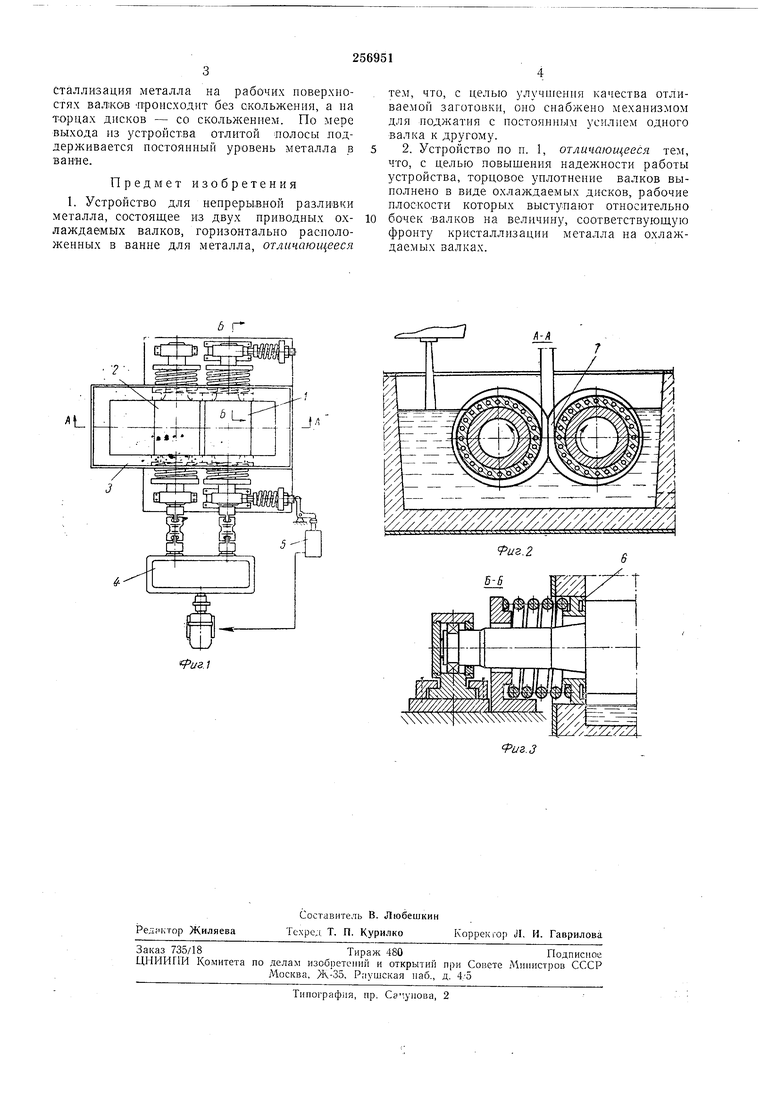

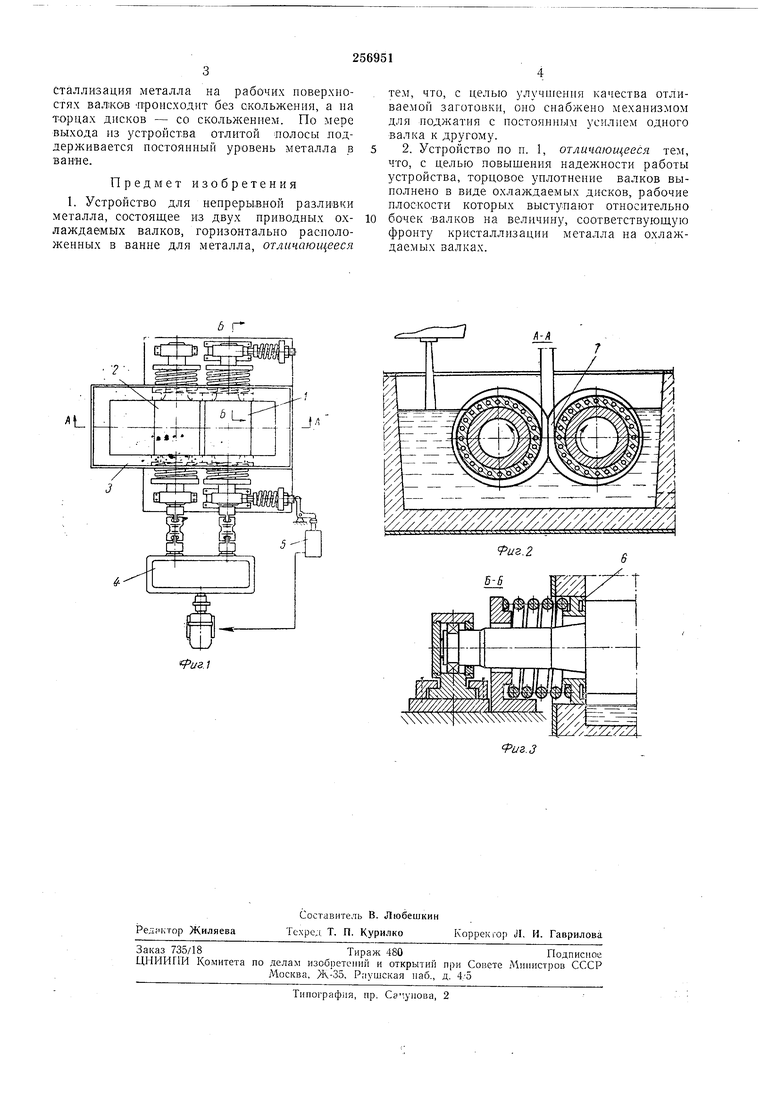

На фиг. 1 представлено предлагаемое устройство, вид в плане; на фиг. 2 - разрез по Л-Л на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 1.

Устройство состоит из двух охлаждаемых изнутри валков 1 и 2, .помещенных в ванну 3 для расплавленного металла. Валок 2 установлен стационарно в подшипниках, тогда как подшипники валка / поджимаются с заданным усилием к валку 2 посредством пружин, гидравлических цилиндров или других

устройств. Оба валка вращаются от привода 4.

Скорость вращения валков может изменяться в зависимости от расстояния между ними с помощью датчика 5 и известных систем управлення. Для повышения надежности работы устройства и создания благоприятных условий для кристаллизации кромки отливаемой .полосы торцовое уплотнение валков выполнено в виде охлаждаемых дисков 6, постоянно поджимаемых к торцам валков пружинами или другими устройствами. Размер дисков и их расположение относительно бочек валков выбираются так, чтобы выступающая часгь 7 их на любом участке соответствовала примерно фронту кристаллизации .полосы на рабочей поверхности валков. Ванна 3 заполняется расплавленным металлом до такого уровня, чтобы каждый валок своей рабочей поверхностью контактировал с жидким металлом на угле более 180° своей окружности. Одновременно с этим валки начинают вращаться в направлении, указанном стрелками на фиг. 2.

На рабочей поверхности валков и на контактирующей с металлом поверхности дисков происходит кристаллизация металла. Для интенсификации отвода тепла от кристаллизующегося металла валков, а также дисков

сталлизация металла на рабочих поверхностях вал:ков wponcxoAUT без скольжения, а на торцах дисков - со скольн ением. По мере выхода из устройства отлито полосы поддерживается иостояииый уровень металла в ванне.

Предмет изобретения

1. Устройство для непрерывной разливки металла, состоящее из двух нриводных охлаждаемых валков, горизонтально расположенных в ванне для металла, отличающееся

тем, что, с целью улучшения качества отливаемой заготовки, оио снабжено механизмом для поджатия с постоянным усилием одного валка к другому.

2. Устройство по ц. 1, отличающееся тем, что, с целью повышения надежности работы устройства, торцовое уплотнение валков выполнено в виде охлаждаемых дисков, рабочие плоскости которых выступают относительно бОчек валков на величину, соответствующую фроиту кристаллизации металла на охлаждаемых валках.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1992 |

|

RU2036747C1 |

| ОТЛИВКА ПОЛОСЫ | 2000 |

|

RU2245755C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ СКАЧКА ТЕМПЕРАТУРЫ В ЛИТОЙ ПОЛОСЕ | 2010 |

|

RU2557379C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕТАЛЛОВ | 2007 |

|

RU2368456C2 |

| СПОСОБ ЛИТЬЯ ТОНКОЙ ПОЛОСЫ | 2007 |

|

RU2429103C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111829C1 |

| МАШИНА ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1988 |

|

SU1706114A1 |

| СОВМЕЩЕННЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕТАЛЛОВ | 2007 |

|

RU2353465C2 |

| Устройство для литья лент из цветных металлов и сплавов | 1990 |

|

SU1759537A1 |

| Способ непрерывного литья полых заготовок | 1976 |

|

SU735376A1 |

(Л

.

иг.З

Авторы

Даты

1969-01-01—Публикация