Изобретение относится к металлургии.

Из уровня техники известны способы непрерывного получения тонкой ленты подачей расплавленного металла на поверхность охлаждаемого вращающегося барабана с кристаллизацией на ней расплава [1 - 3]. Эти способы выгодно отличаются от традиционного способа литья слябовых заготовок и их последующей многопроходной прокатки на прокатных станах значительно меньшими энергозатратами.

Однако подача расплава на поверхность вращающегося барабана сверху или сбоку вызывает необходимость удержания жидкого металла в пределах длины барабана, что приводит к усложнению и удорожанию литейной оснастки. Кроме того, при формировании известными способами полосы контролируется только один размер (толщина полосы) и не контролируется другой (ширина полосы), поэтому полученные в результате разливки неровные кромки полосы подвергаются обрезке, что не позволяет обеспечить достаточно высокий выход годного. Для переплавки обрезанных кромок необходимо затратить дополнительную энергию, что обуславливает высокий уровень энергозатрат.

Известен также способ непрерывного получения тонкой металлической полосы [4] , выбранный в качестве прототипа как наиболее близкий по технической сущности к изобретению. Способ включает погружение в металлоприемнике в расплав, залитый в металлоприемник, вращающегося барабана, намораживание расплава на его рабочей поверхности и торцах, формирование профиля изделия, отделение боковых кромок, сформированных на торцах, подачу их в расплав, снятие полосы с барабана и перемещение за пределы металлоприемника. Боковые кромки в этом процессе необходимо обрезать, так как часть металла кристаллизуется и на торцовой поверхности барабана, что приводит к отклонению формы поперечного сечения полосы от прямоугольной. При этом рекомендуется в рабочем пространстве металлоприемника создавать безокислительную атмосферу. Боковые кромки полосы обрезают плазменной дугой либо с помощью лазерного луча.

На самом барабане формируется полоса, имеющая кромки с наплывами по краям, образованными в результате намораживания металла на торцевые поверхности барабана. Особенностью известного процесса является обрезка кромок именно в процессе перемещения полосы внутри металлоприемника, но не на поверхности барабана. При этом формирование такого профиля осуществляют с одинаковой интенсивностью теплоотвода как по рабочей поверхности барабана, так и вблизи кромок, поэтому отходы металла в виде обрезанных кромок получаются большими, а на их последующее расплавление требуется дополнительное количество энергии.

Известны устройства для получения тонкой металлической полосы [1], содержащие охлаждаемый барабан и ролик, диаметр которого меньше диаметра барабана. Ролик удерживается на расстоянии от поверхности барабана, равном толщине отливаемой полосы. Расплавленный металл подают на поверхность охлаждаемого барабана, которая является одной стенкой кристаллизатора, а противоположной стенкой является поверхность ролика. Как барабан, так и ролик имеют собственные приводы вращения с регулируемой скоростью.

Недостатком такого рода устройств является сложность конструкции, поскольку требуется обеспечить два независимых регулируемых привода вращения.

В качестве прототипа-устройства выбрана машина для непрерывного получения металлической полосы [5], содержащая металлоприемник с крышкой, размещенный в нем на валу охлаждаемый барабан и средство для отделения кромок от полосы. Машина снабжена также направляющими, расположенными в вертикальной плоскости, средства для обрезки боковых кромок полосы и нагревателями. В верхней части боковых стенок металлоприемника выполнены проемы, примыкающие к его торцевой стенке, при этом нагреватели установлены в проемах и закреплены в крышке металлоприемника, а направляющие расположены перед отверстием для пропускания полосы. В качестве средств для обрезки боковых кромок полосы и нагревателей используют плазмотроны либо лазеры.

Недостатком известной машины для непрерывного получения металлической полосы является необходимость обрезки больших по объему кромок, так как кристаллизация металла осуществляется как со стороны боковой поверхности барабана, так и с его торцов.

В отличие от прототипа предлагается формирование профиля на рабочей поверхности и на торцах вести с разной интенсивностью отвода тепла меньшей - от торцев и от краев рабочей поверхности, и большей - от рабочей поверхности, формирующей полосу, отделение боковых кромок от полосы ведут непосредственно на барабане до отделения сформированной полосы от рабочей поверхности охлаждаемого барабана, при этом на кромки, отделенные от полосы, при подаче их в расплав, намораживают порцию металла, а затем их расплавляют.

Порезку сформированного профиля осуществляют до отделения профиля от рабочей поверхности охлаждаемого барабана непосредственно на барабане, причем отрезают от профиля полосу, которая формировалась на барабане с большей интенсивностью отвода тепла, затвердевший на торцах и краях барабана металл повторно погружают в расплав и на пути перемещения в расплаве порцию металла сначала намораживают, а затем расплавляют.

Формирование металлического профиля с меньшей интенсивностью охлаждения по кромкам, чем в центральной части барабана, позволяет избежать намораживания чрезмерно толстого слоя металла по кромкам и тем самым уменьшить расходы энергии на последующее расплавление этих отходов.

Резка профиля на отдельные части до отделения его от поверхности барабана, а не после такого отделения, что характерно для прототипа, позволяет использовать поверхность барабана как составную часть режущего инструмента и отказаться от таких дорогих средств резки, как плазмотрон или лазер.

По предлагаемой схеме затвердевший на торцах и краях барабана металл повторно погружают в расплав прямо на поверхности барабана, при этом происходит захолаживание расплава, контактирующего с погруженной порцией твердого металла, это приводит к намораживанию дополнительного металла на уже имеющийся и наведению на этой части барабана гарнисажа, защищающего поверхность барабана от воздействия расплава. При дальнейшем вращении барабана часть гарнисажа расплавляется и переходит в жидкое состояние.

Машина для осуществления способа содержит металлоприемник с крышкой, размещенный в нем на валу охлаждаемый барабан и средство для отделения кромок от полосы. Отличие от известной конструкции состоит в том, что рабочая поверхность барабана выполнена из двух частей: центральной - из материала с высокой теплопроводностью, например из металла, и периферийной - из материала с низкой теплопроводностью, например из керамики. Это позволяет формировать по краям полосы более тонкий слой металла и тем самым экономить энергию на переплав обрези.

Средство для отделения кромок от полосы выполнено в виде ролика, снабженного дисковыми ножами и закрепленного с возможностью вращения на охлаждаемых рычагах, прикрепленных с помощью букс к валу охлаждаемого барабана, при этом она снабжена средством изменения расстояния между охлаждаемым барабаном и роликом и средством перемещения ролика по окружности барабана. Такое техническое решение позволяет иметь чисто механический способ резки кромок и отказаться от плазмотронов или лазеров, имеющих невысокий коэффициент полезного действия. Тем самым снижаются энергозатраты.

Средство изменения расстояния между охлаждаемым барабаном и роликом выполнено в виде пневмоцилиндров, корпуса которых закреплены с возможностью перемещения в направляющих на охлаждаемых рычагах, а штоки соединены с закрепленными на буксах шарнирами, соединенными с кулисами, имеющими возможность качания на шарнирах, закрепленных на охлаждаемых рычагах. Такое техническое решение позволяет удалить привод средства изменения расстояния из зоны действия высоких температур и обеспечить работоспособность устройства при получении полос из металлов с высокой температурой плавления.

На стыке центральной и периферийной частей барабана, напротив рабочих кромок ножей установлены план-шайбы из инструментального материала, например из жаропрочной стали. Тем самым становится возможным использовать поверхность барабана, выполненного из относительно непрочного материала, в качестве инструмента для резки полосы, что особенно важно, если резке необходимо подвергнуть относительно прочный материал.

Средство перемещения ролика по окружности выполнено в виде пневмоцилиндра, корпус которого закреплен с возможностью качания на металлоприемнике, а шток шарнирно закреплен на охлаждаемых рычагах. Тем самым создана возможность прокатывания ролика вдоль поверхности реза и дополнительного внедрения ножей, если при одном проходе ножей полного разделения полосы и кромок достичь не удалось.

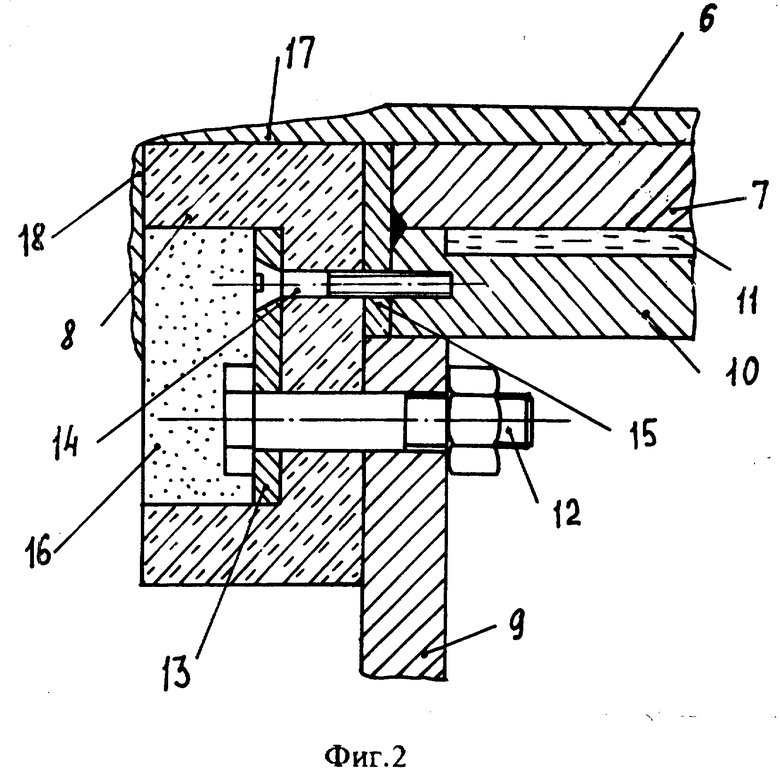

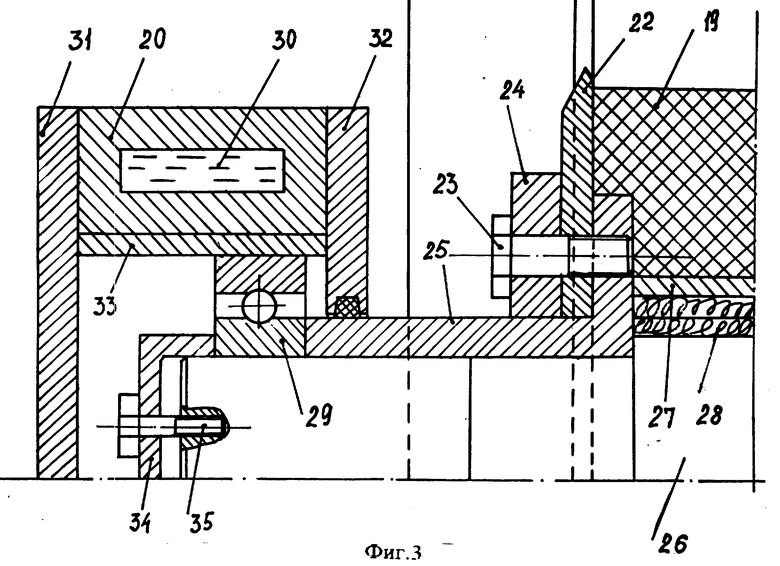

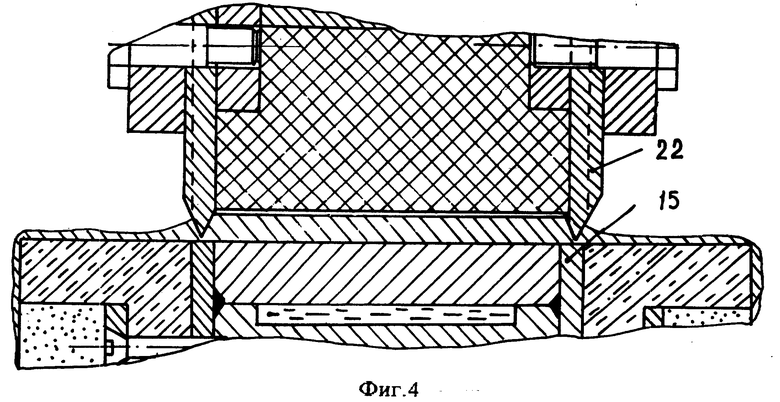

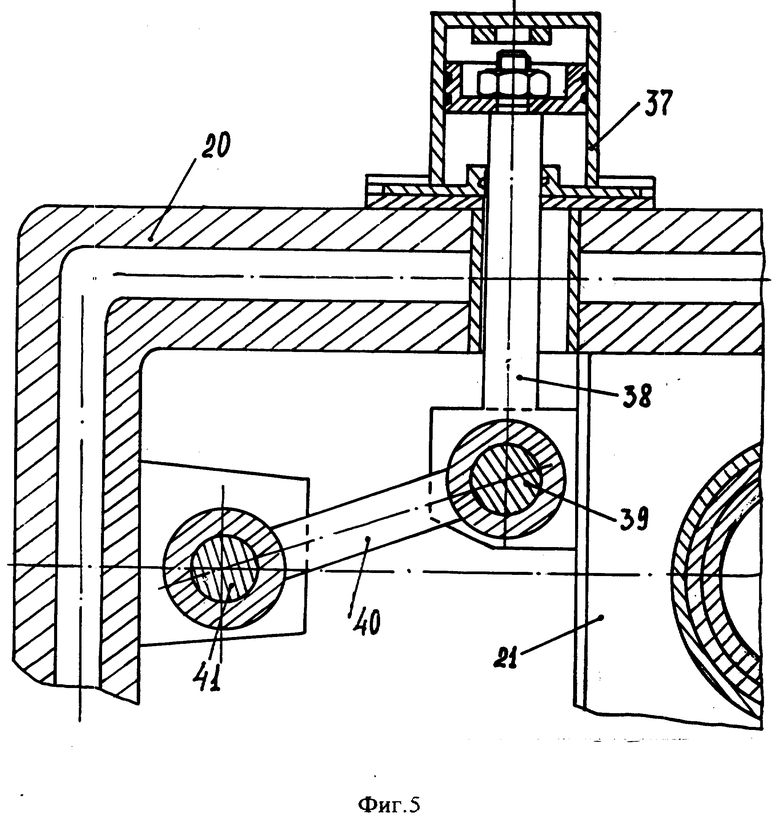

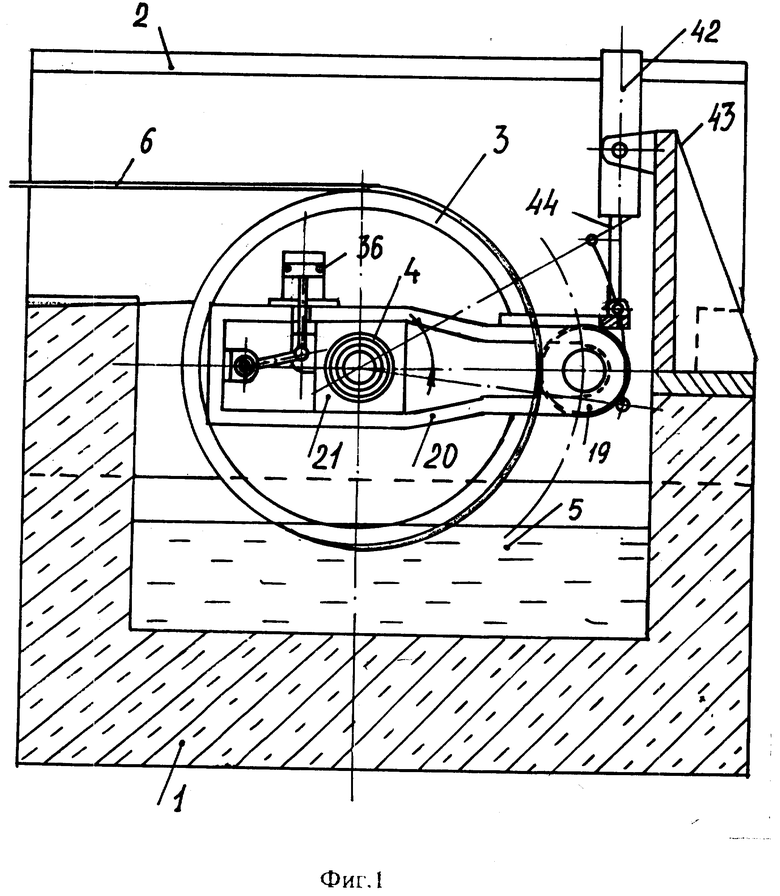

На фиг. 1 изображен разрез предлагаемой машины для непрерывного получения металлической полосы в плоскости, перпендикулярной оси барабана; на фиг. 2 - в увеличенном виде в разрезе место соединения центральной и периферийной частей охлаждаемого барабана; на фиг. 3 - продольный разрез средства для отделения кромок от полосы; на фиг. 4 - разрез барабана и ролика в плоскости, проходящей через оси барабана и ролика; на фиг. 5 - местный разрез средства для изменения расстояния между барабаном и роликом.

Предлагаемая машина для непрерывного получения металлической полосы содержит металлоприемник 1 (фиг. 1) с крышкой 2 и охлаждаемый барабан 3, закрепленный с возможностью вращения от привода на валу 4. Барабан 3 в рабочем состоянии погружен в ванну расплава металла 5. В результате кристаллизации на поверхности барабана формируется полоса 6. Барабан 3 имеет возможность вертикального перемещения от привода [4] и привод вращения [5] (не показано).

Рабочая поверхность барабана выполнена из двух частей: центральной 7 (фиг. 2) и периферийной 8. Центральная часть 7 выполнена в виде кольцевого бандажа из материала с высокой теплопроводностью, например из меди. Последняя в совокупности с закрепленной на ступице 9 втулкой 10, имеющей кольцевую проточку 11, образует круговой канал для прохождения жидкости, охлаждающей центральную часть при намораживании на нее металла. Периферийная часть 8 прикреплена к ступице 9 с помощью болтовых соединений 12 через стальное кольцо 13. Резьбовым соединением 14 через план-шайбу 15 кольцо 13 крепится также к втулке 11. От воздействия высокой температуры соединения защищены термостойкой керамической набивкой 16, размещенной в проточке периферийной части 8. Подобным образом устроено крепление бандажа на его противоположной стороне. При соприкосновении с ванной расплавленного металла на рабочей поверхности барабана намораживается слой металла в виде профиля сложного поперечного сечения: собственно полосы прямоугольного сечения 6, кромок Г- образного поперечного сечения в виде более тонкой части полосы 17 и части металла 18, намороженного с торца барабана. Более тонкая часть полосы 17 формируется за счет более высокого теплосопротивления, обеспеченного периферийной частью 8.

Для получения товарной полосы прямоугольного поперечного сечения используется средство отделения кромок от полосы, которое выполнено в виде ролика 19 (фиг. 1), закрепленного с возможностью вращения на охлаждаемых рычагах 20, прикрепленных с помощью букс 21 к валу охлаждаемого барабана 3. Ролик 19 (фиг. 3) снабжен дисковыми ножами 22, прикрепленными к нему болтовыми соединениями 23, дисками 24 и втулками 25. Ролик крепится на валике 26 с использованием втулок 27 и 28 и имеет возможность вращения на подшипниках 29, закрепленных внешними кольцами в рычагах 20, имеющими полости 30 для прохождения охлаждающей жидкости. Рычаги 20 оформлены в виде сборной конструкции с использованием деталей 31, 32 и 33. Внутренние кольца подшипников 29 крепятся крышкой с помощью болтового соединения 35.

При литье лент из прочных материалов стойкости поверхности медного барабана может оказаться недостаточно для восприятия усилия реза. При литье такого рода материалов в рабочем состоянии воспринимающие усилие реза план-шайбы 15 располагаются напротив рабочих кромок ножей 22 (фиг. 4).

Средство изменения расстояния между охлаждаемым барабаном 3 и роликом 19 выполнено в виде пневмоцилиндров 36 (фиг. 1), корпуса 37 (фиг.4) которых закреплены с возможностью скольжения в направляющих на охлаждаемых рычагах 20, а штоки 38 соединены с закрепленными на буксах 21 шарнирами 39, имеющими возможность перемещения по направляющим букс 21 вертикально и соединенными с кулисами 40, имеющими возможность качания на шарнирах 41, закрепленных на охлаждаемых рычагах 20.

Средство перемещения ролика 19 по окружности (фиг. 1) выполнено в виде пневмоцилиндра, корпус 42 которого с помощью кронштейна 43 закреплен с возможностью качания на металлоприемнике 1, а шток 44 шарнирно закреплен на охлаждаемых рычагах 20.

Предлагаемая машина работает, а способ осуществляется следующим образом.

Расплав металла 5 (фиг. 1) заливают в металлоприемник 1 с крышкой 2 и опускают в расплав на заданную глубину барабан 3, вращая его на валу 4. В результате намораживания расплава на поверхность барабана получают полосу 6. Благодаря циркуляции охлаждающей жидкости внутри полости 11 (фиг. 2), образованной втулкой 10 и центральной частью 7 барабана, получают слой намороженного металла заданной толщины. Как это показано на чертежах, из-за пониженной теплопроводности периферийной части 8 толщина слоя намороженного металла в этой области оказывается меньше, благодаря чему снижаются отходы в обрезь при последующем удалении кромки. Вследствие этой же причины получается меньше и слой намороженного металла с торца барабана 18, что также уменьшает обрезь. Слой керамической набивки 16 предохраняет детали крепления 12, 13 и 14 от перегрева.

Формирующуюся на барабане кромку, имеющую части 17 и 18, удаляют с помощью ролика 19 (фиг. 1), сближая его с поверхностью барабана, применяя средство изменения расстояния между охлаждаемым барабаном и роликом. Для этого подают сжатый воздух в пневмоцилиндр 36, перемещая шток 38 (фиг. 4) вверх, что вызывает перемещение ролика с ножами. В результате воздействия ножей 22 на отливаемый профиль происходит разделение кромки и собственно полосы, при этот полоса удаляется с поверхности барабана намоткой на приемное устройство (не показано). Первоначально сформированные на барабане кромки, имеющие части 17 и 18 (фиг. 2), после отделения от барабана полосы 6 продолжают находиться на барабане, несколько охлаждаются, совершают примерно 3/4 оборота, а затем вновь погружаются в расплав. В зависимости от перегрева расплава в течение трех-пяти оборотов барабана вокруг своей оси толщина кромок увеличивается, а тепловой поток через них уменьшается (из-за повышения теплосопротивления). В установившемся режиме за время прохождения кромок в расплаве первоначально имеет место рост толщины кромок, затем рост прекращается и в конце пути в расплаве толщина кромок уменьшается на величину прироста. Процесс стабилизируется.

В случае создания в расплаве движения металла смыв затвердевшей части ускоряется. В конце разливки целесообразно удаление кромок с барабана сдувом кислородом.

При чрезмерно низкой скорости отливки может возникать ситуация, когда температура профиля в месте резки окажется слишком низкой и соответственно сопротивление резанию слишком высоким, а усилия прижима ножей к полосе может оказаться недостаточным для окончания резки. В этом случае применяют средство перемещения ролика по окружности. В пневмоцилиндр 42 (фиг. 1), закрепленный на кронштейне 43, подают сжатый воздух. Движение штока пневмоцилиндра вызывает перемещение рычага 20 и качение ролика 19 по дуге окружности вокруг центра вала 4 барабана 3. Поскольку в отлитом профиле действуют растягивающие напряжения вследствие усадки металла при кристаллизации и остывании, то полученный при первом воздействии рез расширяется и при последующем воздействии ножи входят в более широкое углубление. В результате устраняется действие сил трения на боковой поверхности ножей, контактная поверхность уменьшается, а напряжения соответственно увеличиваются, что приводит к дополнительному внедрению ножей в глубь полосы.

Техническим результатом изобретения (в части способа) является отсутствие намораживания чрезмерно толстого слоя металла по кромкам и тем самым уменьшение расхода энергии на последующее расплавление этих отходов. Использование поверхности барабана как составной части режущего инструмента позволяет отказаться от таких дорогих средств резки, как плазмотрон или лазер, и тем самым сэкономить затраты энергии и на операции обрезки кромки. Намораживание кромки на поверхность барабана приводит к появлению гарнисажа, что позволяет защитить торцевые части барабана от воздействия расплава металла и преждевременному выходу его из строя.

Техническим результатом от применения машины для непрерывного получения металлической полосы является намораживание кромки меньшей толщины, чем в машине по прототипу, что позволяет сэкономить энергию на переплав отходов. Кроме того, использование средства отделения кромок от полосы в виде ролика с ножами позволяет экономить энергию на питание лазера или плазмотрона, имеющих невысокий коэффициент полезного действия. Применение средства изменения расстояния между барабаном и роликом предлагаемой конструкции позволяет перенастраивать устройство на производство полос с различной толщиной.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТОНКОГО МЕТАЛЛИЧЕСКОГО ЛИСТА ИЗ ТОНКОЙ ЛИТОЙ ПОЛОСЫ И АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ДЛЯ ПРОИЗВОДСТВА ТОНКОГО МЕТАЛЛИЧЕСКОГО ЛИСТА ИЗ ТОНКОЙ ЛИТОЙ ПОЛОСЫ | 2003 |

|

RU2250151C1 |

| СПОСОБ СОВМЕЩЕННОЙ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ДЕФОРМАЦИИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038912C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1988 |

|

SU1706115A1 |

| СПОСОБ СОВМЕЩЕННОЙ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ДЕФОРМАЦИИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038913C1 |

| АГРЕГАТ ПОДГОТОВКИ ЖИДКОГО МЕТАЛЛА К РАЗЛИВКЕ В СЛИТКИ И ЗАГОТОВКИ | 2000 |

|

RU2184327C2 |

| СПОСОБ ПРЕССОВАНИЯ ЗАГОТОВОК | 1993 |

|

RU2049569C1 |

| МАШИНА ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1988 |

|

SU1706114A1 |

| АГРЕГАТ ПОСЛЕДОВАТЕЛЬНОЙ ПЛАВКИ И РАЗЛИВКИ МЕТАЛЛОВ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК НА ЭТОМ АГРЕГАТЕ | 1996 |

|

RU2100726C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016682C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГВОЗДЕЙ-КОСТЫЛЕЙ | 1995 |

|

RU2091189C1 |

Изобретение относится к металлургии, в частности к способам непрерывного получения тонкой металлической полосы и машинам для их осуществления. Предлагаемый способ включает погружение в расплав вращающегося охлаждаемого барабана, намораживание на него расплава, снятие профиля, порезку. Профиль на части рабочей поверхности и торцам формируют с разной интенсивностью отвода тепла, порезку профиля осуществляют до отделения профиля непосредственно на барабане, затвердевший на торцах и краях барабана металл повторно погружают в расплав. Машина содержит металлоприемник с крышкой, охлаждаемый барабан и средство для отделения кромок. Рабочая поверхность барабана выполнена из центральной и периферийной частей. Центральная часть выполнена из металла, а периферийная - из керамики, а между ними установлены план-шайбы. Средство отделения кромок от полосы выполнено в виде ролика, закрепленного на рычагах, прикрепленных с помощью букс к валу барабана и снабженного дисковыми ножами, средством изменения расстояния между охлаждаемым барабаном и роликом и средством перемещения ролика по окружности барабана. Средство изменения расстояния между барабаном и роликом выполнено в виде пневмоцилиндров. Технический результат изобретения - экономия энергии. 2 с. 4 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| FR, заявка 2633852, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент 5083603, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| DE, заявка 3822656, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 1706115, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| SU, авторское свидетельство, 1706114, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-05-27—Публикация

1996-10-09—Подача