Изобретение относится к металлургии, конкретнее к непрерывному получению металлической полосы.

Целью изобретения является повышение качества получаемой полосы и выхода годного металла.

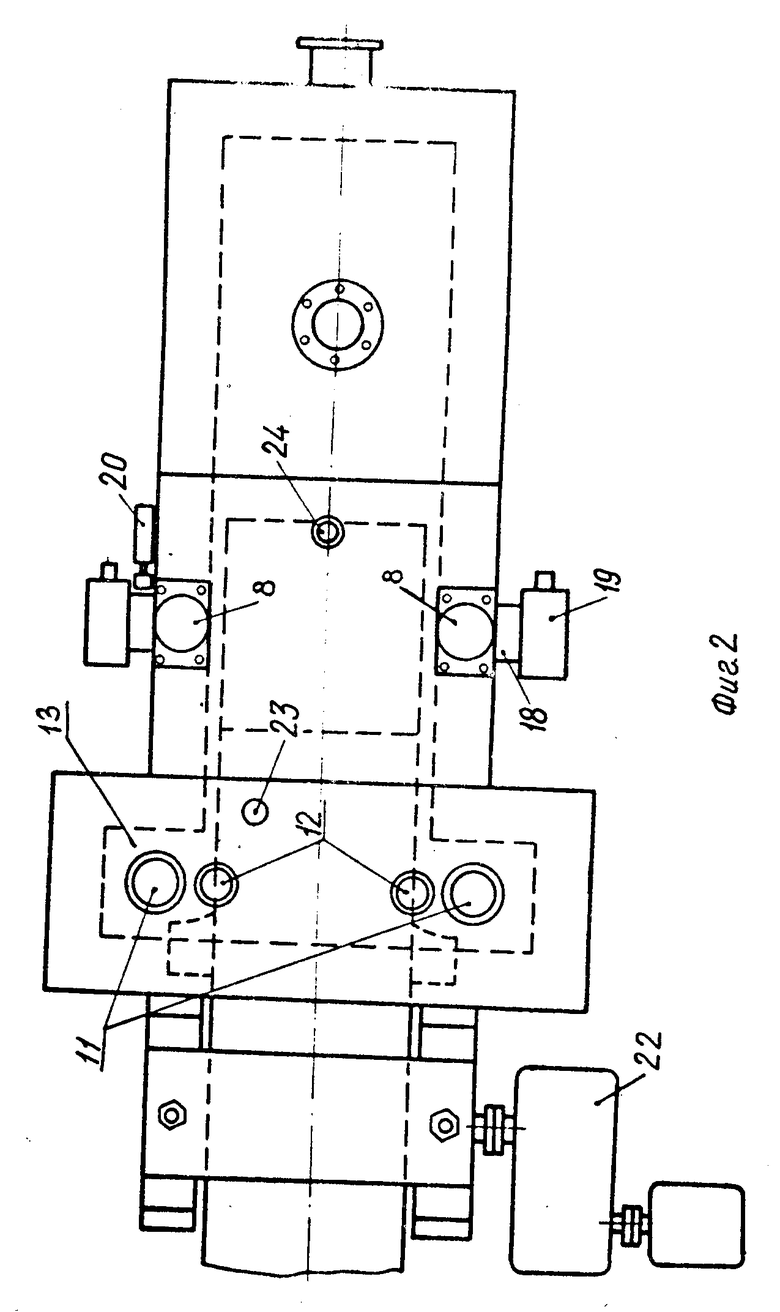

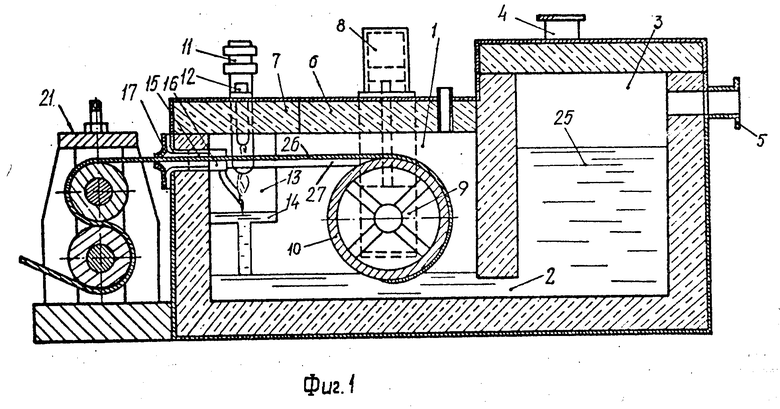

На фиг. 1 показан разрез машины непрерывного получения металлической полосы и механизма вытягивания полосы из металлоприемника; на фиг. 2 то же, вид сверху.

Машина для непрерывного получения металлической полосы содержит металлоприемник 1, соединенный через сквозной проем 2 в стенке с камерой 3 для жидкого металла, перекрываемый патрубок 4 для заливки металла в камеру 3. Через патрубок 5 камера 3 соединена с системой для создания вакуума (не показана). Металлоприемник 1 перекрыт составными крышками 6 и 7. На крышке 6 сверху размещены два гидроцилиндра 8 удержания полушек 9 охлаждаемого барабана 10. Подушки 9 размещаются под крышкой 7 в проемах боковых стенок металлоприемника 1. На крышке 7 вертикально установлены два нагревателя (плазмотрона) 11 для расплавления обрезанных боковых кромок полосы и два устройства (плазмотрона) 12 для обрезки боковых кромок полосы. Плазмотроны 11 размещены в рабочем пространстве металлоприемника 1 в двух боковых проемах 13, которые выполнены в верхней части боковых стенок металлоприемника 1. Боковые проемы 13 выполняются не на полную высоту боковых стенок, а только примерно на половину их высоты. Днища 14 проемов могут быть плоскими, с небольшими наклонами или углублениями. В прилегающей к боковым проемам 13 торцовой стенке металлоприемника выполнено сквозное отверстие 15 для пропускания отлитой полосы, с которой обрезаны боковые кромки. Перед отверстием 15 установлены направляющие 16 для перемещения обрезанных кромок в боковые проемы. Для перекрытия сквозного отверстия 15 с внешней стороны металлоприемника установлены шторки 17. Шейки 18 охлаждаемого барабана выступают за пределы корпуса металлоприемника и к ним подсоединены вертлюги 19, через которые охладитель подводится к барабану и отводится от барабана. Относительно одной из шеек охлаждаемого барабана 10 размещен тормозной механизм 20. В непосредственной близости от сквозного отверстия размещено двухвалковое устройство 21 для вытягивания отливаемой полосы с охлаждаемого барабана. Двухвалковое устройство снабжено приводом 22. В крышке 7 выполнено отверстие 23 для отвода инертного газа из рабочего пространства металлоприемника 1, а в крышке 6 отверстие 24 для установки прибора контроля уровня жидкого металла в металлоприемнике. Между охлаждаемым барабаном и двухвалковым устройством для вытягивания полосы с охлаждаемого барабана размещается полоса-затравка (не показана) из тонкой жести. Металлоприемник 1, крышки 6 и 7, камера 3 имеет футеровку из огнеупорного материала.

Первоначально вращение охлаждаемого барабана необходимо осуществлять через полосу-затравку, связанную с двухвалковым устройством для снятия полосы с барабана, а его дальнейшее вращение осуществляется через отливаемую полосу двухвалковым устройством для вытягивания полосы с барабана.

Установка тормозного механизма относительно вала барабана, выступающего за пределы корпуса металлоприемника, обеспечивает установленное натяжение отливаемой полосы между барабаном и двухвалковым устройством для вытягивания полосы с барабана и, при необходимости снижение скорости перемещения полосы. Для исключения возможности сползания полосы с барабана, обеспечения стабильности создания необходимого крутящего момента на барабане в области погружения барабана в металл боковые поверхности барабана по периферии выполняются рифлеными.

При формировании полосы на охлаждаемом барабане происходит снижение температуры сформированного слоя. После того, как полоса выйдет из зоны контакта с жидким металлом, ее температура также снижается. Понижение температуры полосы сопровождается усадкой. Поскольку на барабане металл намораживается на части торцевой поверхности создаются стесненные условия для усадки намороженного на барабане металла. Это обстоятельство может привести к образованию продольных трещин в полосе. Чтобы исключить образование продольных трещин, рабочая поверхность охлаждаемого барабана выполняется волнистой с отношением длины образующей к длине барабана в пределах 1,05-1,10.

При производстве тонкого листа из расплава на одном охлаждаемом барабане получается некоторая разница в чистоте поверхностей. На стороне, обращенной к барабану, поверхность листа чище, а сторона листа, которая во время формирования обращена к жидкому металлу, имеет шероховатую поверхность. Деформационная обработка полосы в двухвалковом устройстве 21 исключает этот недостаток.

Машина работает следующим образом.

Перед подачей жидкого металла в металлоприемник 1 осуществляется разогрев футеровки металлоприемника и камеры 3 до установленной температуры. После разогрева футеровки на металлоприемник устанавливается крышка 6 с охлаждаемым барабаном 10, причем охлаждаемый барабан с помощью гидроцилиндров 8 находится в крайнем верхнем положении относительно крышки 6. Перед установкой крышки 6 с охлаждаемым барабаном 10 на металлоприемник гибкие шланги гидроцилиндров 8 соединяются с маслостанцией, а гибкие шланги охлаждаемого барабана 10 с трубопроводами системы подачи охладителя. Охладитель в барабан 10 подается перед тем, как его размещают в металлоприемнике. На охлаждаемый барабан перед тем наматывается затравка-полоса необходимой длины, один конец которой перед намоткой закрепляется на охлаждаемом барабане. После установки крышки 6 на металлоприемник второй конец затравки-полосы проводится через сквозное отверстие 15 шторки 17 и закрепляется в двухвалковом устройстве 21 для вытягивания отливаемой полосы с охлаждаемого барабана.

Затем на металлоприемник устанавливается крышка 7 с закрепленными в ней плазмотронами 11, 12. В случае применения на машине так называемой "холодной футеровки" установка на металлоприемник крышек 6 и 7 с размещенным на них оборудованием и заправка затравки-полосы могут производиться до подачи к машине жидкого металла.

Жидкий металл 25 через перекрываемый патрубок 4 подается в камеру 3 и далее через сквозной проем 2 в металлоприемник 1. При подаче жидкого металла в камеру обеспечивается герметизация между камерой 3 и разливочным ковшом (не показан), что позволяет создавать в камере необходимое разрежение, позволяющее устанавливать заданный уровень жидкого металла в металлоприемнике. Необходимое разрежение в камере создается через патрубок 5. Прибор контроля уровня жидкости металла в металлоприемнике выдает информацию о том, какое должно быть разрежение в камере 3, чтобы обеспечивался необходимый уровень жидкого металла в металлоприемнике 1.

После подачи жидкого металла в металлоприемник и установления его уровня в заданном положении охлаждаемый барабан с помощью гидроцилиндров погружается в металл на установленное расстояние, например на 50 мм, и после выдержки в течение 1-2 с он начинает вращаться с заданной скоростью, причем его вращение первоначально осуществляется за счет сматывания с его поверхности полосы-затравки, которая в свою очередь, перемещается за счет введения в действие двухвалкового устройства для вытягивания полосы с охлаждаемого барабана. При диаметре охлаждаемого барабана, например, 800 мм и погружении его в металл примерно на 50-60 мм рекомендуется вращать охлаждаемый барабан со скоростью 8-10 об/мин. Окружная скорость охлаждаемого барабана при этом 20-25 м/мин. С указанной скоростью отливается полоса, толщина которой, например, для стали составляет 1-2 мм. Снятая с охлаждаемого барабана сформированная полоса 26 проходит под плазмотронами 12, которые обрезают с нее кромку 27, сформированную на торцевых поверхностях охлаждаемого барабана. После обрезки кромок полоса проходит через сквозное отверстие 15 и шторки 17, а обрезанные кромки 27 направляющими 16 перемещаются в боковые проемы 13, где под действием плазменной дуги плазмотронов 11 расплавляются. Расплавленный металл кромок 27 стекает в ванну металлоприемника. К плазмотронам 11 и 12 рекомендуется подавать в качестве плазмообразующего газа аргон. При подаче этого газа в плазмотроны в рабочем пространстве металлоприемника образуется необходимая безокислительная атмосфера. Удаление излишков аргона из рабочего пространства металлоприемника осуществляется через отверстие 23 в крышке 7. После выхода из металлоприемника полоса 26 поступает в двухвалковое устройство для вытягивания полосы с охлаждаемого барабана, причем в это устройство полоса задается между валками и далее на моталку или с огибанием валков, как это показано на фиг. 1 и далее на моталку. В первом случае двухвалковое устройство 2 осуществляет снятие полосы с охлаждаемого барабана и некоторое ее обжатие соответственно создаваемому усилию от валков на полосу, а во втором случае двухвалковое устройство осуществляет снятие полосы с охлаждаемого барабана и обжатие полосы прокаткой волочением. Процесс производства металлической полосы завершается намоткой ее в рулон на моталке. Стабильность непрерывного производства металлической полосы обеспечивается точным погружением охлаждаемого барабана в жидкий металл 25. Уровень расплава в металлоприемнике может изменяться, особенно в конце разливки. Система контроля уровня жидкого металла в металлоприемнике выполняется с учетом ее воздействия на гидроцилиндры привода перемещения охлаждаемого барабана в вертикальной плоскости. Целесообразно в днище металлоприемника 1 под охлаждаемым барабаном выполнить углубление. Это позволит израсходовать из металлоприемника практически весь металл.

Использование машины непрерывного получения металлической полосы позволяет получать качественную металлопродукцию практически со стопроцентным выходом годного, поскольку отрезаемые боковые кромки полосы сразу же раплавляются и их металл сразу же пускается в оборот. На расплавление обрезанных кромок необходимо расходовать незначительное количество дополнительной энергии, так как на переплав обрезанные кромки поступают с температурой 1000-1100оС. Дополнительный расход энергии при разливке стали составляет до 30-40 кВт ч/т разливаемой стали. Обрезка кромок и намораживание полосы на охлаждаемый барабан в инертной среде также обеспечивает повышение качества полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1988 |

|

SU1706115A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111829C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1985 |

|

SU1249776A1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ТОНКОЙ КАТАНОЙ ПОЛОСЫ | 1984 |

|

SU1193867A1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1800739A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ОТЛИВКИ И СОВМЕЩЕННОЙ ПРОКАТКИ ЗАГОТОВОК | 1984 |

|

SU1297330A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СТАЛЬНЫХ ЗАГОТОВОК | 1985 |

|

SU1249777A1 |

| МАШИНА ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1983 |

|

SU1802461A1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1984 |

|

SU1150831A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОГО МЕТАЛЛИЧЕСКОГО ЛИСТА ИЗ ТОНКОЙ ЛИТОЙ ПОЛОСЫ И АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ДЛЯ ПРОИЗВОДСТВА ТОНКОГО МЕТАЛЛИЧЕСКОГО ЛИСТА ИЗ ТОНКОЙ ЛИТОЙ ПОЛОСЫ | 2003 |

|

RU2250151C1 |

Изобретение относится к металлургии, конкретнее к непрерывному получению металлической полосы. Цель изобретения - повышение качества получаемой полосы и выхода годного металла. Машина для непрерывного получения металлической полосы содержит металлоприемник 1, соединенный через сквозной проем 2 в стенке с камерой 3 для жидкого металла 25, перекрываемый патрубок 4 для заливки металла, патрубок 5 для вакуумирования камеры, составные крышки 6, 7, гидроцилиндр 8 для удержания подушек 9 охлаждаемого барабана 10, плазматроны 11 для расплавления и плазматроны 12 для обрезки боковых кромок 27 полосы 26. В верхней части боковых стенок с примыканием к торцевой стенке выполнены проемы 13 с днищами 14. Перед сквозным отверстием 15 в торцовой стенке установлены направляющие 16 для перемещения обрезанных кромок в проемы. Снаружи металлоприемника размещено двухвалковое устройство 21 для вытягивания полосы с охлаждаемого барабана и привод. 5 з. п. ф-лы, 2 ил.

| Германн Э.Непрерывное литье | |||

| М.: Металлургиздат, 1961, с.115, р.319-321. |

Авторы

Даты

1996-02-10—Публикация

1988-01-06—Подача