Изобретение относится к способу получения акриловых эластомеров.

Известен способ получения акриловых эластомеров путем сополимеризации в эмульсии или суспензии эфиров акриловой кислоты и алифатического спирта, содержащего 1- 8 атомов углерода, с этиленгликольдиметакрилатом.

Предлагаемый способ отличается от известного тем, что в качестве соединения, сополимеризующегося с акрилатами, применяют тетрагидробензилакрилат или тетрагидробензилметакрилат в таком количестве, что образующийся эластомер содержит 1 -10 вес. %, предпочтительно 2-8 вес. %, этого сомономера.

В исходную смесь можно также вводить акрилонитрил в таком количестве, что получающийся эластомер содержит О-30 вес. % акрилонитрила в расчете на общее количество акриловых эфиров.

Процесс сополимеризации осуществляют при О-100°С в эмульсии или суспензии.

Получаемые по предлагаемому способу эластомеры содержат двойные связи, что позволяет осуществлять их вулканизацию известными способами. Такие вулканизаты обладают хорошими физико-механическими свойствами.

и обычных органических ускорителей типа хинондиоксимов, диметилолфенольных смол (предпочтительно, галоидированных). Можно также применять перекиси.

Получаемые вулканизаты обладают хорошей маслостойкостью и могут быть применены в автомобильной промышленности.

Пример 1. Эластомер получают по следующей рецептуре, г:

этилакрилат384

тетрагидробензилакрилат . .16

вода560

лаурилсульфат натрия ...4

моногидрат метофосфата натрия 2

персульфат калия0,24

бисульфит натрия ....0,22 гептагидрат сернокислой закиси железа0,016

В колбу емкостью 2 л, снабженную двумя литыми трубками, мешалкой, трубкой для ввода азота и термометром, подают 345 смз воды,

содержащей метафосфат натрия. Одну из литых трубок заполняют мономерами, другую - раствором 4 г лаурилсульфата натрия в 200 смз воды. После продувки колбы азотом подают 30 CMS раствора лаурилсульфата натлую закись железа в виде только что приготовленных растворов (5 см каждого раствора). Затем непрерывно и одновременно подают мономеры и остаток раствора лаурилсульфата натрия с такой скоростью, чтобы температура в колбе была равна 25°С. Процесс введения веществ продолжается 1,5 час, затем температуру в колбе поддерживают равной 25°С еще 3 час. Степень полимеризации составляет 98,5%.

Полученную дисперсию коагулируют водным раствором, содержащим 0,5 вес. % хлористого кальция. Полимер получают в виде белых комков, которые тщательно промывают водой и сущат при 60°С при пониженном давлении. Полимер только частично растворяется в бензоле.

Пример 2. Согласно описанному в примере 1 способу получают эластомер из бутилакрилата (336 г), тетрагидробензилакрилата (16 г) и акрилонитрила (48 г).

Пример 3. В сосуд емкостью 2 л, снабженный мещалкой, трубкой для ввода азота и охладителем, подают 800 г воды и 0,4 г поливинилового спирта.

Раствор подогревают до 70° С и продувают азотом. Затем при перемешивании подают 388 г этилакрилата, 12 г тетрагидробензилметакрилата, 0,4 г перекиси лаурила.

Через 8 час выделяют полимер в виде щариков диаметром около 0,2 мм, которые промывают водой и сущат при 60°С при пониженном давлении.

Пример 4. Осуществляют вулканизацию полученных эластомеров.

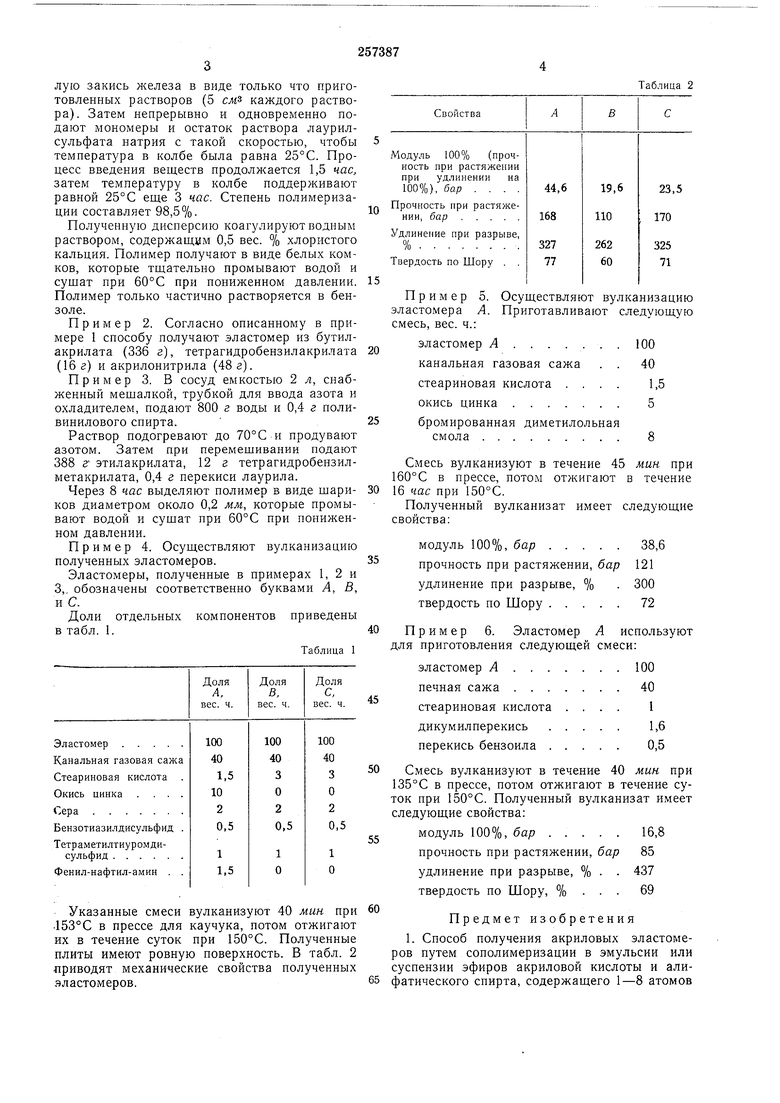

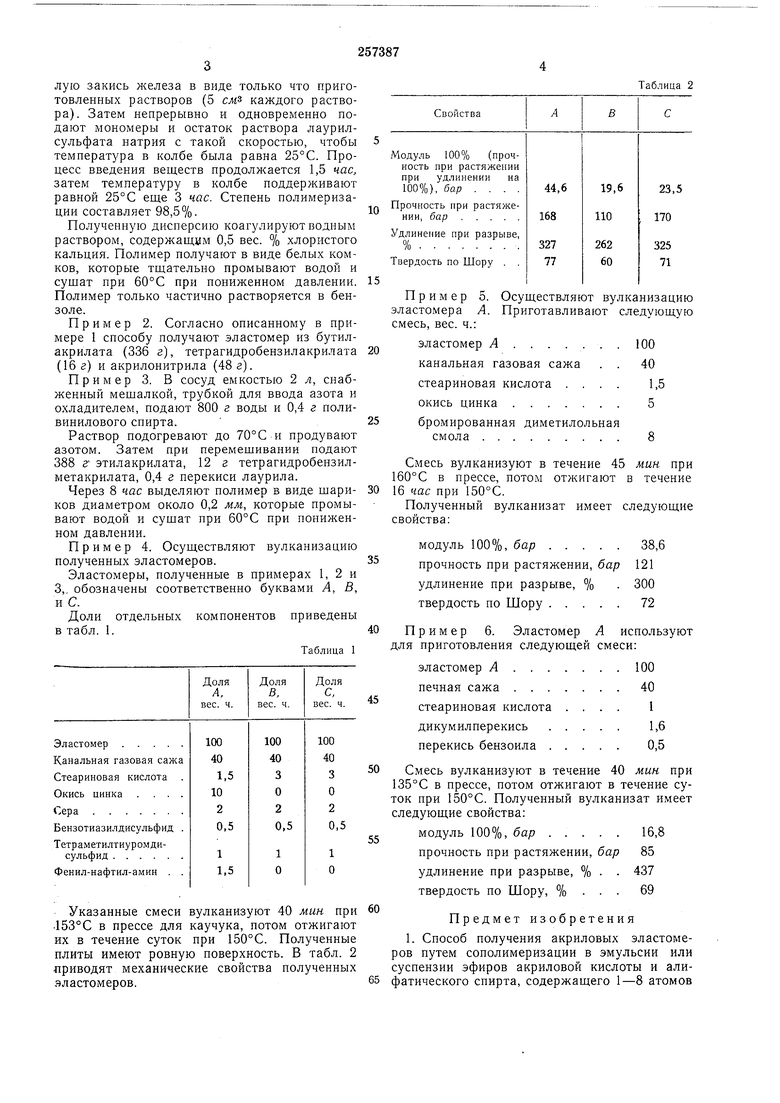

Эластомеры, полученные в примерах 1, 2 и 3,, обозначены соответственно буквами А, В, и С.

Доли отдельных компонентов приведены в табл. 1.

Таблица 1

Указанные смеси вулканизуют 40 мин при .153°С в прессе для каучука, потом отжигают их в течение суток при 150°С. Полученные плиты имеют ровную поверхность. В табл. 2 приводят механические свойства полученных эластомеров.

Таблица 2

Пример 5. Осуществляют вулканизацию эластомера А. Приготавливают следующую смесь, вес. ч.:

эластомер А100

канальная газовая сажа . .40

стеариновая кислота ....1,5

окись цинка5

бромированная диметилольная смола 8

Смесь вулканизуют в течение 45 мин при 160°С в прессе, потом отжигают в течение 16 час при 150°С.

Полученный вулканизат имеет следующие свойства:

модуль 100%, бар38,6

прочность при растяжении, бар121

удлинение при разрыве, % .300

твердость по Шору72

Пример 6. Эластомер А используют для приготовления следующей смеси:

эластомер А100

...40

печная сажа . . . ... 1 стеариновая кислота ... 1,6 дикумилперекись перекись бензоила . ... 0,5

Смесь вулканизуют в течение 40 мин при 135°С в прессе, потом отжигают в течение суток при 150°С. Полученный вулканизат имеет следующие свойства:

модуль 100%, бар 16,8

прочность при растяжении, бар85

удлинение при разрыве, % . .437

твердость по Шору, % ...69

Предмет изобретения

1. Способ получения акриловых эластомеров путем сополимеризации в эмульсии или суспензии эфиров акриловой кислоты и алифатического спирта, содержащего 1-8 атомов 5 углерода, с ненасыщенным соединением, отличающийся тем, что, с целью улучшения физико-механических свойств эластомеров и вулканизатов на их основе, в качестве ненасыщенного соединения применяют тетрагидро-5 бензилакрилат или тетрагидробензилметакрилат, причем количество последнего в эласто6мере составляет 1 -10 вес. %, предпочтительно 2-8 вес. %. 2. Способ по п. 1, отличающийся тем, что в исходную смесь вводят акрилонитрил, причем количество последнего в эластомере составляет О-30 вес. %, в расчете на общее количество акриловых эфиров.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2771752C1 |

| ВУЛКАНИЗУЮЩИЕСЯ КОМПОЗИЦИИ НА ОСНОВЕ СОДЕРЖАЩИХ ЭПОКСИДНЫЕ ГРУППЫ НИТРИЛЬНЫХ КАУЧУКОВ | 2012 |

|

RU2614384C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНСТИРОЛЬНОГО КАУЧУКА | 1972 |

|

SU353556A1 |

| ВУЛКАНИЗУЮЩИЕСЯ КОМПОЗИЦИИ НА ОСНОВЕ СОДЕРЖАЩИХ ЭПОКСИДНЫЕ ГРУППЫ НИТРИЛЬНЫХ КАУЧУКОВ | 2012 |

|

RU2622655C2 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2776174C1 |

| Способ получения каучукоподобных сополимеров | 1973 |

|

SU477166A1 |

| ВУЛКАНИЗУЮЩИЕСЯ КОМПОЗИЦИИ НА ОСНОВЕ СОДЕРЖАЩИХ ЭПОКСИДНЫЕ ГРУППЫ НИТРИЛЬНЫХ КАУЧУКОВ | 2011 |

|

RU2604218C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОВУЛКАНИЗУЕМЫХ ЭЛАСТОМЕРОВ | 1967 |

|

SU204944A1 |

| Способ получения линейных полимеров | 1973 |

|

SU508213A3 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ ((α- МЕТИЛСТИРОЛЬНЫХ) КАУЧУКОВ, МОДИФИЦИРОВАННЫХ ПОЛЯРНЫМ МОНОМЕРОМ | 1996 |

|

RU2115664C1 |

Даты

1969-01-01—Публикация