Известно получение прямолинейных и криволинейных внутренних каналов и отверстий большой протяженности в металлических деталях и изделиях механическими способами (сверлением, строжкой или фрезерованием с последующей их заделкой с поверхностью и т. д.) или отливкой деталей или изделий с внутренними каналами. Недостатками этих способов являются большая трудоемкость, невозможность или большие затруднения в получении каналов большой протяженности.

Предлагаемый способ получения внутренних каналов и отверстий основан на том, что по поверхности изделия перемещают концентрированный источник тепла, преимущественно электрическую дугу, и производят переплав поверхности изделия на участке образования канала, получая в нижней части проплавления прямолинейный или криволинейный внутренний канал.

Для получения каналов с помощью электрической дуги можно использовать обычное сварочное оборудование - горелки и сварочные автоматы и полуавтоматы для сварки неплавящимся электродом в струе защитных газов.

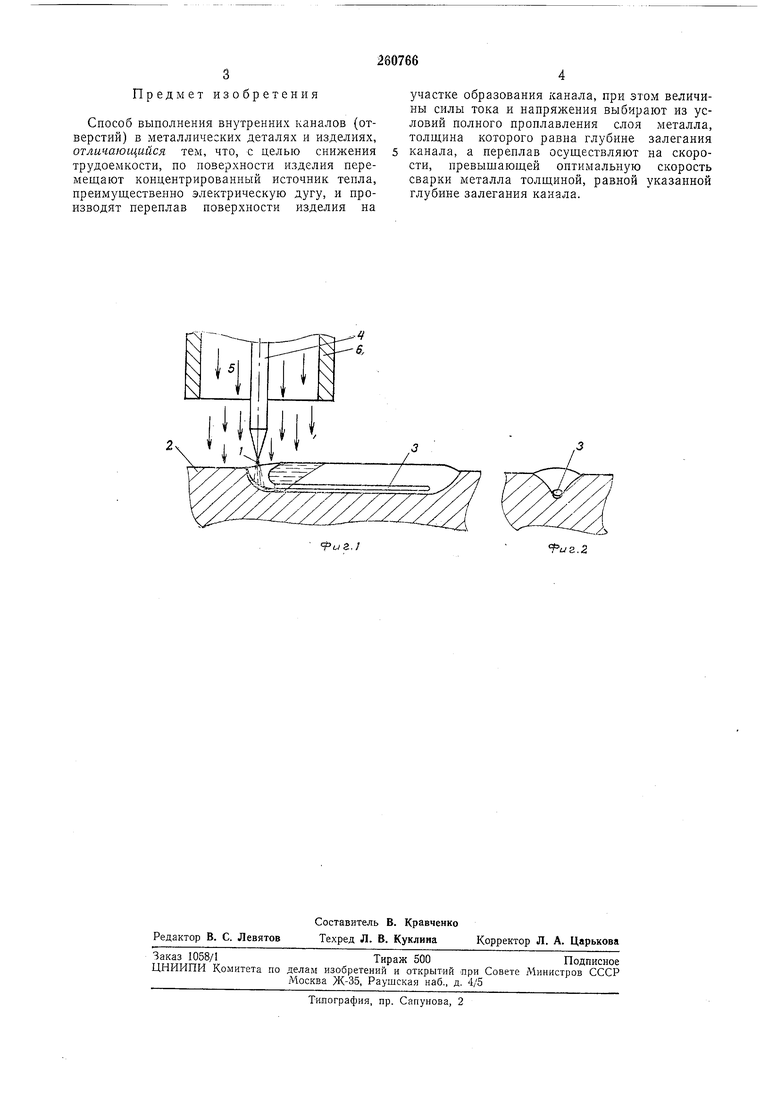

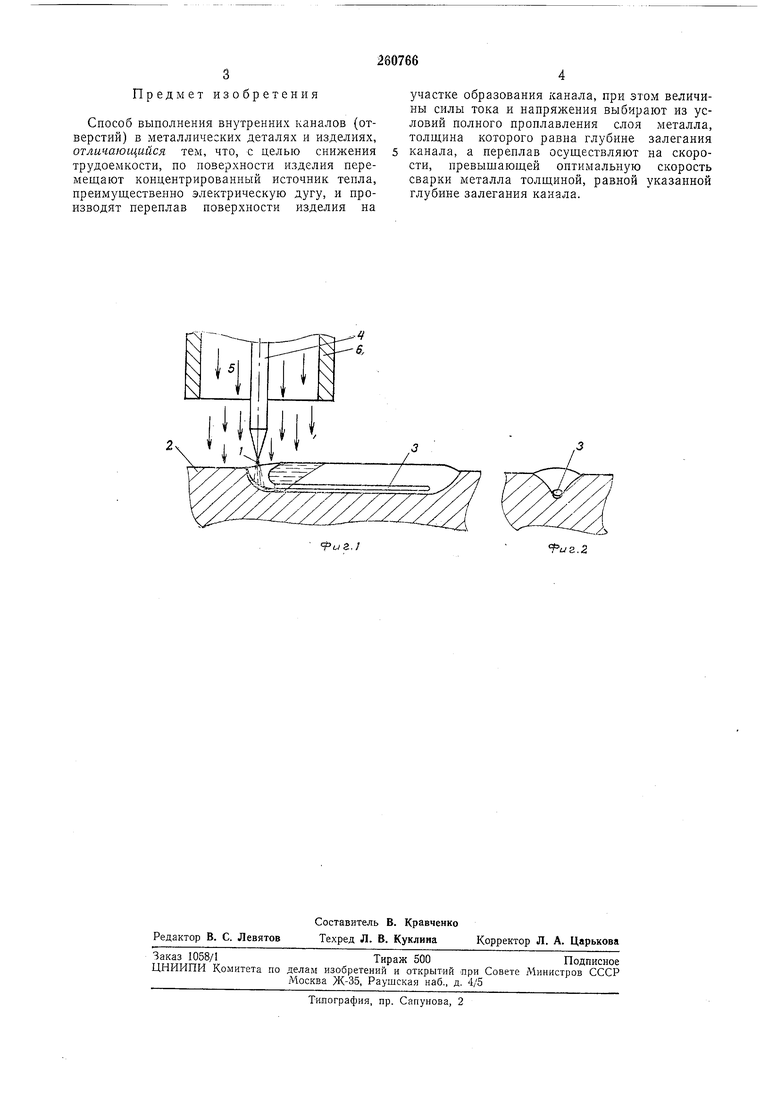

На фиг. 1 и 2 изображена схема получения каналов по предлагаемому способу.

тали 2 на заданную глубину. Давлением столба дуги жидкий металл оттесняется в хвостовую часть ванны. Если силы поверхностного натяжения на границе жидкий металл - газ превосходят гидростатическое давление, то жидкий металл, стекая со стенок ванны, не достигает нижней части проплавления и образует внутренний канал - тоннель 3. От воздействия окружающей среды электрод 4 и ванна жидкого металла защищаются струей защитного газа 5, поступающего из сопла 6. Элетрическая дуга горит неплавящимся электродом и деталью.

Образующийся внутренний канал проходит параллельно поверхности и имеет в поперечном сечении форму, близкую к эрал}.

Глубина залегания канала и площадь его поперечного сечения зависят главным образом от силы тока и скорости перемещения электрической дуги, а также в меньшей степени от напряжения на дуге и диаметра неплавящегося электрода. Так, например, при ручной сварке неплавящимся электродом при силе тока 400-450 а, напряжении на дуге 17-19 в и скорости сварки 9-10 м/час спчава ВТ-1 (лист) был получен внутренний канал неограниченной длины с овальным сечением площадью 10 Л1Л1, находящийся на глубине 8- 10 мм. предмет изобретения Сиособ выполнения внутренних каналов (отверстий) в металлических деталях и изделиях, отличающийся тем, что, с целью снижения трудоемкости, но поверхности изделия перемещают концентрированный источник тепла, преимущественно электрическую дугу, и производят переплав поверхности изделия на участке образования канала, при зтом величины силы тока и напряжения выбирают из условий полного проплавления слоя металла, толщина которого равна глубине залегания канала, а переплав осуществляют на скорости, превыщающей оптимальную скорость сварки металла толщиной, равной указанной глубине залегания канала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ЭЛЕМЕНТОВ С БОЛЬШОЙ РАЗНИЦЕЙ ТОЛЩИН | 2011 |

|

RU2469828C1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2008 |

|

RU2358847C1 |

| СПОСОБ МНОГОДУГОВОЙ СВАРКИ ЛИСТОВЫХ СВАРНЫХ ЗАГОТОВОК | 2011 |

|

RU2497644C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПОГРУЖЕННЫМ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2000 |

|

RU2182061C2 |

| Способ сварки неплавящимся электродом в среде защитных газов | 2019 |

|

RU2705827C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2023 |

|

RU2815965C1 |

| Устройство для автоматической сварки с колебаниями электрода | 1980 |

|

SU925577A1 |

| Способ регулирования процесса дуговой сварки (его варианты) | 1983 |

|

SU1116615A1 |

| Способ обработки сварных соединений | 1991 |

|

SU1787093A3 |

| Способ дуговой сварки неплавящимся электродом в среде защитных газов проникающей дугой | 2023 |

|

RU2803615C1 |

,

Даты

1970-01-01—Публикация