Общеизвестные гидравлические прессы для волокнистого материала, содержащие привод прессующей плиты, в котором гидроцилиндр соединен с прессующей плитой.

Прессование волокнистых материалов, производимое в закрытых камерах гидравлических прессов, включает в себя два рабочих цикла - подпрессовку и прессование. Оба цикла осуществляются одним исполнительным рабочим органом, например гидроцилиндром, рассчитанным на максимальное усилие прессования до заданной плотности при постоянной скорости движения прессовой плиты.

Однако при прессовании на указанных прессах неравномерно используется мощность электродвигателя, а именно: в цикле предварительной подпрессовки, где необходимы минимум усилий, затрачиваемых в основном на сближение частиц прессуемого материала, используется примерно 20-25% мощности электродвигателя, а при окончательном прессовании, которое характеризуется резким возрастанием усилия, идущего на деформацию и сжатие волокнистого материала, потребность в мощности возрастает в четыре-пять раз.

Такая неравномерность использования мощности приводного электродвигателя отрицательна тем, что при перегрузке электродвигателя происходит сильное напряжение в сети, питаемой индивидуальными электростанциями на отдаленных пунктах. В результате этого некоторые стригали вынуждены прекратить стрижку на период преодоления прессом пиковой нагрузки.

Существующие в настоящее время пресса для шерсти могут достичь максимальной плотности материала в камере 400 кг/мя, тогда как рекомендуемая Всесоюзным научно-исследовательским институтом шерсти плотность немытой шерсти составляет 600 кг/лг, что влечет за собой увеличения мощности электродвигателя в два-три раза при существующем прессовании.

Описываемый привод прессующей плиты к прессам для волокнистого материала отличается тем, что он снабжен вторым гидроцилиндром, шток которого соединен с корпусом первого гидроцилиндра, смонтированного с возможностью перемещения вдоль оси прессовой камеры. Этим достигается равномерное и эффективное использование потребляемой мощности электродвигателя и увеличение производительности.

Второй гидроцилиндр перемещается с большей скоростью и нредназначен для подпрессовки волокна, а первый гидроцилиндр перемещается с меньшей скоростью и предназначен для окончательного прессования. Соотношение ходов поршней гидроцилиндров первого ко второму, например, для шерстяного волокна составляет от 1 :4 до 1 :5, а соотношение диаметров их от 2,5 : 1 до 3 : 1.

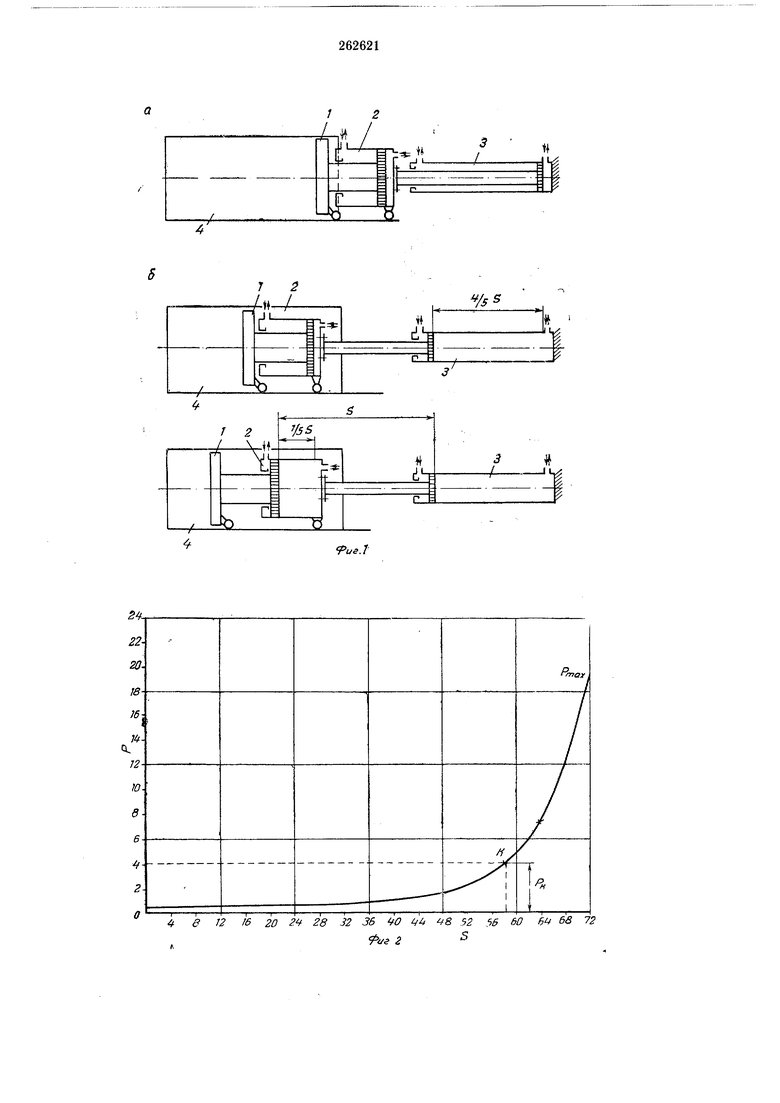

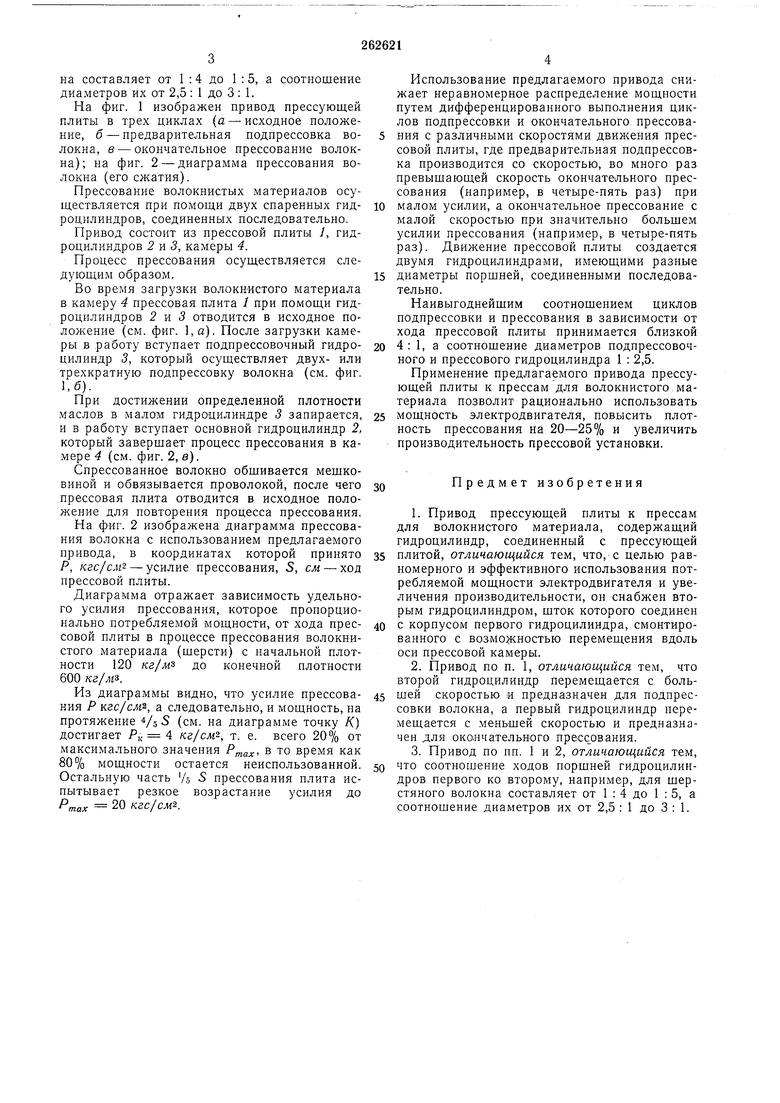

На фиг. 1 изображен привод прессующей плиты в трех циклах (а - исходное положение, б - предварительная подпрессовка волокна, в - окончательное прессование волокна); на фиг. 2 - диаграмма прессования волокна (его сжатия).

Прессование волокнистых материалов осуществляется при помощи двух спаренных гидроцилиндров, соединенных последовательно.

Привод состоит из прессовой плиты /, гидроцилиндров 2 и 3, камеры 4.

Процесс прессования осуществляется следующим образом.

Во время загрузки волокнистого материала в камеру 4 прессовая плита / при помощи гидроцилиндров 2 и 5 отводится в исходное положение (см. фиг. 1,а). После загрузки камеры в работу вступает подпрессовочный гидроцилиндр 5, который осуществляет двух- или трехкратную подпрессовку волокна (см. фиг. 1,6).

При достижении определенной плотности маслов в малом гидроцилиндре 5 запирается, и в работу вступает основной гидроцилиндр 2, который заверщает процесс прессования в камере 4 (см. фиг. 2, в).

Спрессованное волокно общивается мещковиной и обвязывается проволокой, после чего прессовая плита отводится в исходное положение для повторения процесса прессования.

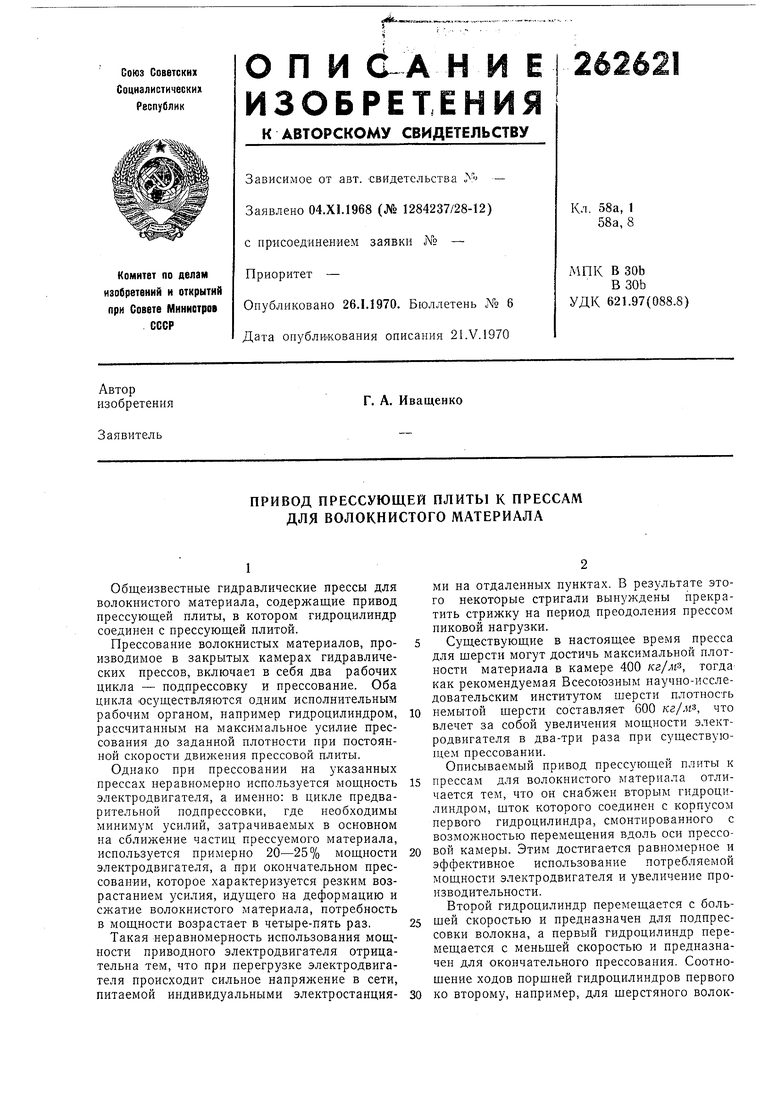

На фиг. 2 изображена диаграмма прессования волокна с использованием предлагаемого привода, в координатах которой принято Р, кгс/см - усилие прессования, 5, см - ход прессовой плиты.

Диаграмма отражает зависимость удельного усилия прессования, которое пропорционально потребляемой мощности, от хода прессовой плиты в процессе прессования волокнистого материала (щерсти) с начальной плотности 120 кг/мя до конечной плотности 600 кг/.из.

Из диаграммы видно, что усилие прессования Р кгс/см, а следовательно, и мощность, на протяжение «Д 5 (см. на диаграмме точку /С) достигает Р 4 кг/см, т. е. всего 20% от максимального значения в то время как 80% мощности остается неиспользованной. Остальную часть /5 5 прессования плита испытывает резкое возрастание усилия до

Ртах 20 КгС/СМ.

Использование предлагаемого привода снижает неравномерное распределение мощности путем дифференцированного выполнения циклов подпрессовки и окончательного прессования с различными скоростями движения прессовой плиты, где предварительная подпрессовка производится со скоростью, во много раз превыщающей скорость окончательного прессования (например, в четыре-пять раз) при

малом усилии, а окончательное прессование с малой скоростью при значительно больщем усилии прессования (например, в четыре-пять раз). Движение прессовой плиты создается двумя гидроцилиндрами, имеющими разные

диаметры порщней, соединенными последовательно.

Наивыгоднейщим соотношением циклов подпрессовки и прессования в зависимости от хода прессовой плиты принимается близкой

4 : 1, а соотношение диаметров подпрессовочного и прессового гидроцилиндра 1 : 2,5.

Применение предлагаемого привода прессующей плиты к прессам для волокнистого, материала позволит рационально использовать

мощность электродвигателя, повысить плотность прессования на 20-25% и увеличить производительность прессовой установки.

Предмет изобретения

1.Привод прессующей плиты к прессам для волокнистого материала, содержащий гидроцилиндр, соединенный с прессующей

плитой, отличающийся тем, что, с целью равномерного и эффективного использования потребляемой мощности электродвигателя и увеличения производительности, он снабжен вторым гидроцилиндром, шток которого соединен

с корпусом первого гидроцилиндра, смонтированного с возможностью перемещения вдоль оси прессовой камеры.

2.Привод по п. 1, отличающийся тем, что второй гидроцилиндр перемещается с большей скоростью и предназначен для подпрессовки волокна, а первый гидроцилиндр перемещается с меньщей скоростью и предназначен для окончательного пресфвания.

3.Привод по пп. 1 и 2, отличающийся тем, что соотношение ходов поршней гидроцилиндров первого ко второму, например, для шерстяного волокна составляет от 1 : 4 до 1 : 5, а соотношение диаметров их от 2,5 : 1 до 3 : 1.

Даты

1970-01-01—Публикация