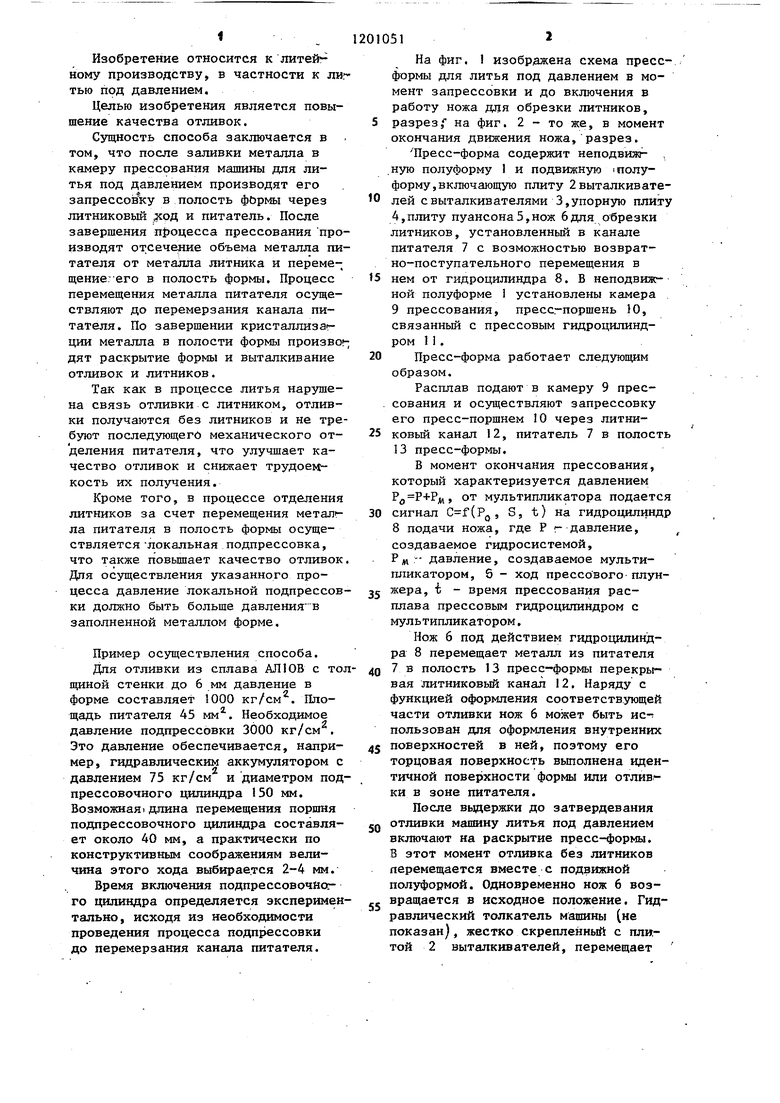

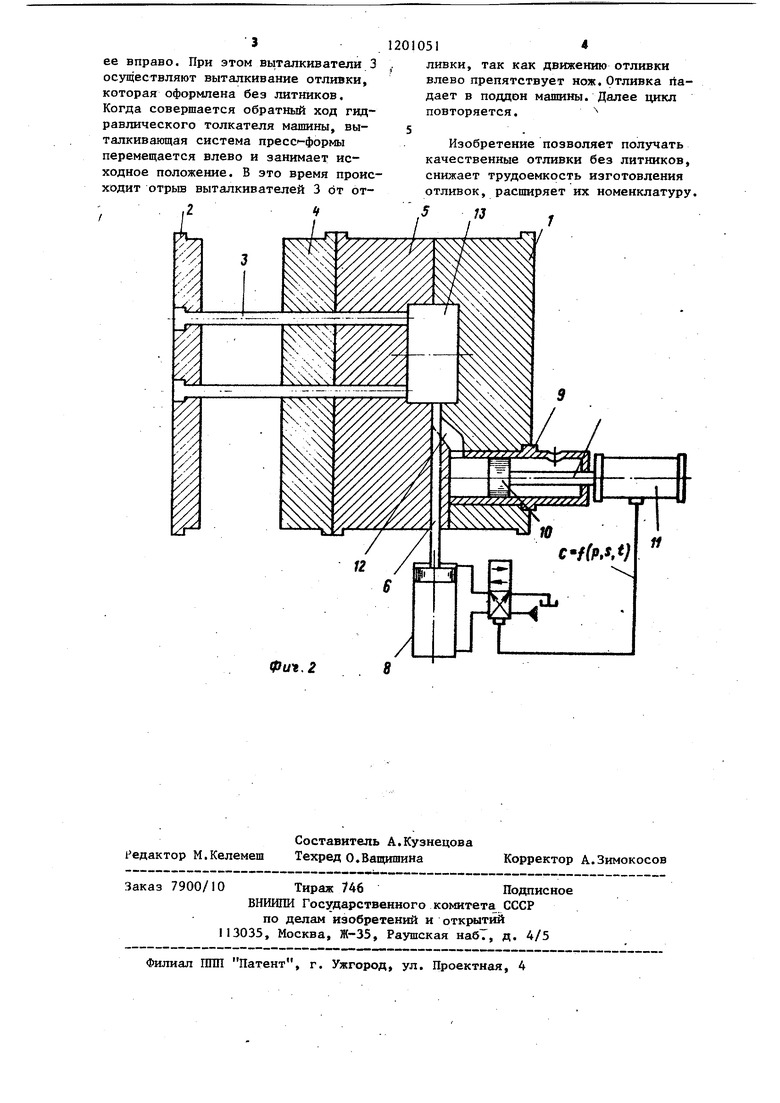

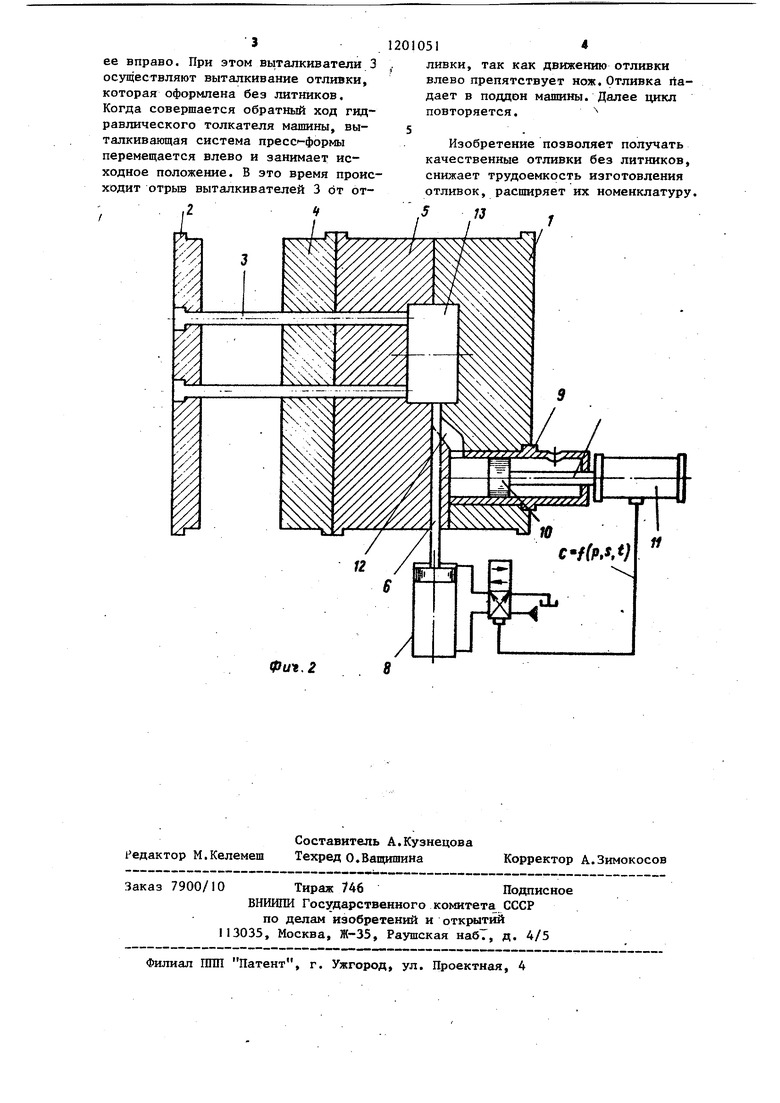

Изобретение относится к литейному производству, в частности к ли тью под давлением. Целью изобретения является повышение качества отливок. CjraiHocTb способа заключается в том, что после заливки металла в камеру прессования машины для литья под давлением производят его запрессовку в полость фЬрмы через литниковый рд и питатель. После завершения п юцесса прессования про изводят отсече 1ие объема металла пи тателя от металла литника и перемещениегего в полость формы. Процесс перемещения металла питателя осуществляют до перемерзания канала питателя. По завершении кристаллизагции металла в полости формы произво дят раскрытие формы и выталкивание отливок и литников. Так как в процессе литья нарушена связь отливки с литником, отливки получаются без литников и не тре буют последующего механического отделения питателя, что улучшает качество отливок и снижает трудоемкость их получения. Кроме того, в процессе отделения литников за счет перемещения метапг ла питателя в полость формы осуществляется локальная подпрессовка, что также повьш1ает качество отливок Для осуществления указанного процесса давление локальной подпрессов ки должно быть больше давления в заполненной металлом форме. Пример осуществления способа. Для отливки из сплава АЛ10В с то щиной стенки до 6 мм давление в форме составляет 1000 кг/см . Площадь питателя 45 мм . Необходимое давление подпрессовки 3000 кг/см . Это давление обеспечивается, например, гидравлическим аккумулятором с давлением 75 кг/см и диаметром под прессовочного цилиндра 150 мм. Возможная длина перемещения поршня подпрессовочного цилиндра составляет около 40 мм, а практически по конструктивным соображениям величина этого хода выбирается 2-4 мм. Время включения подпрессовочногго цилиндра определяется эксперимен тально, исходя из необходимости проведения процесса подпрессовки до перемерзания канала питателя. 512 На фиг. 1 изображена схема прессформы для литья под давлением в момент запрессовки и до включения в работу ножа для обрезки литников, разрез, на фиг. 2 - то же, в момент окончания движения ножа, разрез. Пресс-форма содержит неподвижг , .ную полуформу 1 и подвижную iполуформу, включающую плиту 2выталкивателей с выталкивателями 3,упорную плиту 4,плиту пуансона5,нож 6для обрезки литников, установленный в канале питателя 7 с возможностью возвратно-поступательного перемещения в нем от гидроцилиндра 8. В неподвижной полуформе 1 установлены камера 9 прессования, пресс-поршень 10, связанный с прессовым гидроцилиндром 11. Пресс-форма работает следующим образом. Расплав подают в камеру 9 прессования и осуществляют запрессовку его пресс-поршнем 10 через литниковый канал 12, питатель 7 в полость 13 пресс-формы. В момент окончания прессования, который характеризуется давлением P P+Pjn, от мультипликатора подается сигнал (P, S, t) на гидроцилиндр 8 подачи ножа, где Р г давление, создаваемое гидросистемой, fп : давление, создаваемое мультипликатором, 5 - ход прессового плунжера, t - время прессования расплава прессовым гидроцилиндром с мультипликатором. Нож 6 под действием гидроцилиндра 8 перемещает металл из питателя полость 13 пресс-формы перекрывая литниковый канал 12. Наряду с функцией оформления соответств.ующей части отливки нож 6 может быть использован для оформления внутренних поверхностей в ней, поэтому его торцовая поверхность вьшолнена идентичной поверхности формы или oтлив ки в зоне питателя. После вьщержки до затвердевания отливки машину литья под давлением включают на раскрытие пресс-формы. В этот момент отливка без литников перемещается вместе с подвижной полуформой. Одновременно нож 6 возвращается в исходное положение. Гидравлический толкатель машины (не показан), жестко скрепленный с плитой 2 выталкивателей, перемещает ее вправо. При этом выталкиватели 3 осуществляют выталкивание отливки, которая оформлена без литников. Когда совершается обратный ход гидравлического толкателя машины, выталкивающая система пресс-формы перемещается влево и занимает исходное положение. В это время проис ходит отрьш выталкивателей 3 от отФи,2 51 ливки, так как движению отливки влево препятствует нож. Отливка rtaдает в поддон машины. Далее цикл повторяется. Изобретение позволяет получать качественные отливки без литников, снижает трудоемкость изготовления отливок, расширяет их номенклатуру. 7J

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением | 1983 |

|

SU1079350A1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1247156A1 |

| Пресс-форма для литья под давлением | 1980 |

|

SU925543A1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1310105A1 |

| Пресс-форма для литья под давлением | 1976 |

|

SU659280A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1036444A1 |

| Пресс-форма для литья под давлением | 1976 |

|

SU583870A1 |

| Пресс-форма для литья под давлением | 1988 |

|

SU1516222A1 |

| Пресс-форма для литья под давлением | 1980 |

|

SU897392A1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1340894A1 |

I. Способ литья под давлением включающий заливку металла в камеру прессования, запрессовку его в полость формы через питатель, отделение литников от отливки. отличающийся тем, что, с целью повьшения качества отливок, отделение литников от отливки осуществляют путем перемещения метал.- ла питателя в полость формы. 2. Пресс-форма для литья под давлением , содержащая неподвижнуюи подвижную полуформы с литниковой систем мой,включающей питатель,и ножом для обрезки литников, о т л и ч а ющ а я с я тем, что, с целью повьгшения качества отливок, нож для об:резки литников размещен соосно каналу питателя с возможностью возвратно-поступательного перемещения в нем от привода и выполнен с тор цовой поверхностью, идентичной поверхности полости в зоне размещения питателя.

| ПРЕСС-ФОРМА ДЛЯ Литья ПОД ДАВЛЕНПЕМ | 0 |

|

SU352707A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пресс-форма для литья под давлением | 1976 |

|

SU583870A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-12-30—Публикация

1984-04-11—Подача