В известных устройствах для сборки ножки полупроводниковых приборов, выполненных в виде сварочного стола или многопозиц.иоиной карусели, кристаллодержатель зажимают, а потом приваривают. Это приводит к возяикновеиию напряжений и трещин в .кристаллодержателе.

Предлагаемый автомат приваривает кристаллодержатель одновременно в двух точках, причем на сварочных электродах узла сборки закреплены выполненные в виде регулируемых пластин упоры, раскрывающие зал им1ные губки и в момент сварки освобождающие кристаллодержатель.

Это предотвращает появление напряжений в кристаллодоржателе и растрескивание кристалла.

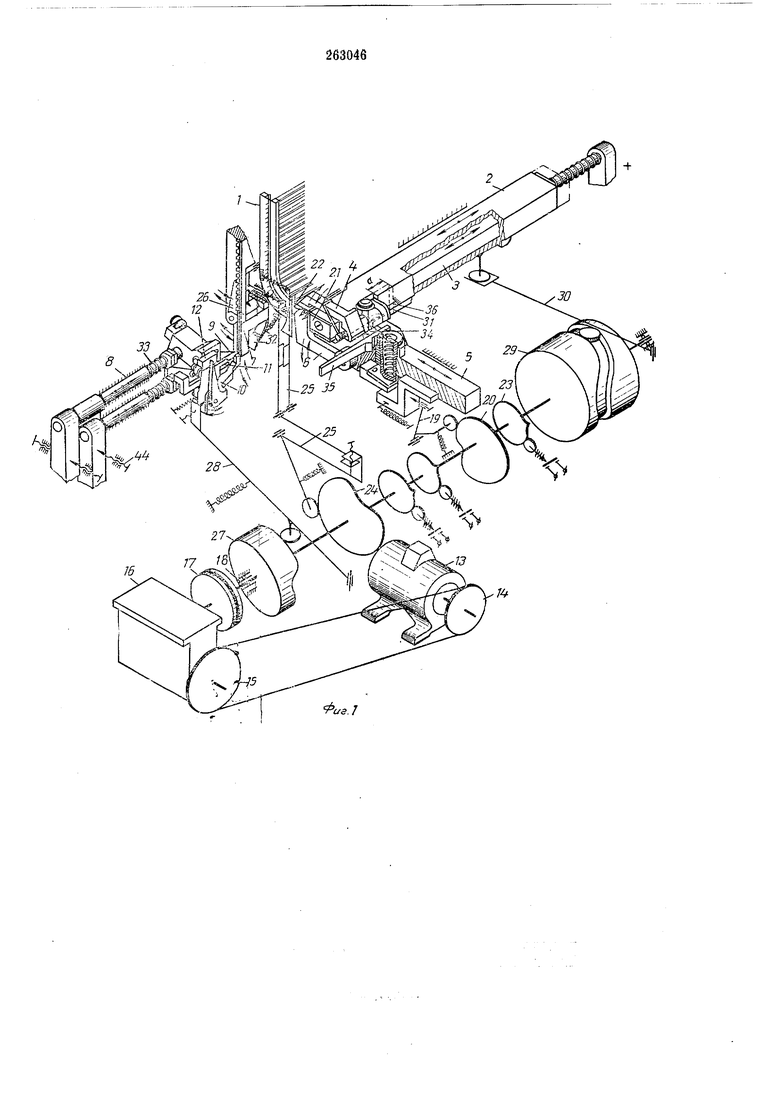

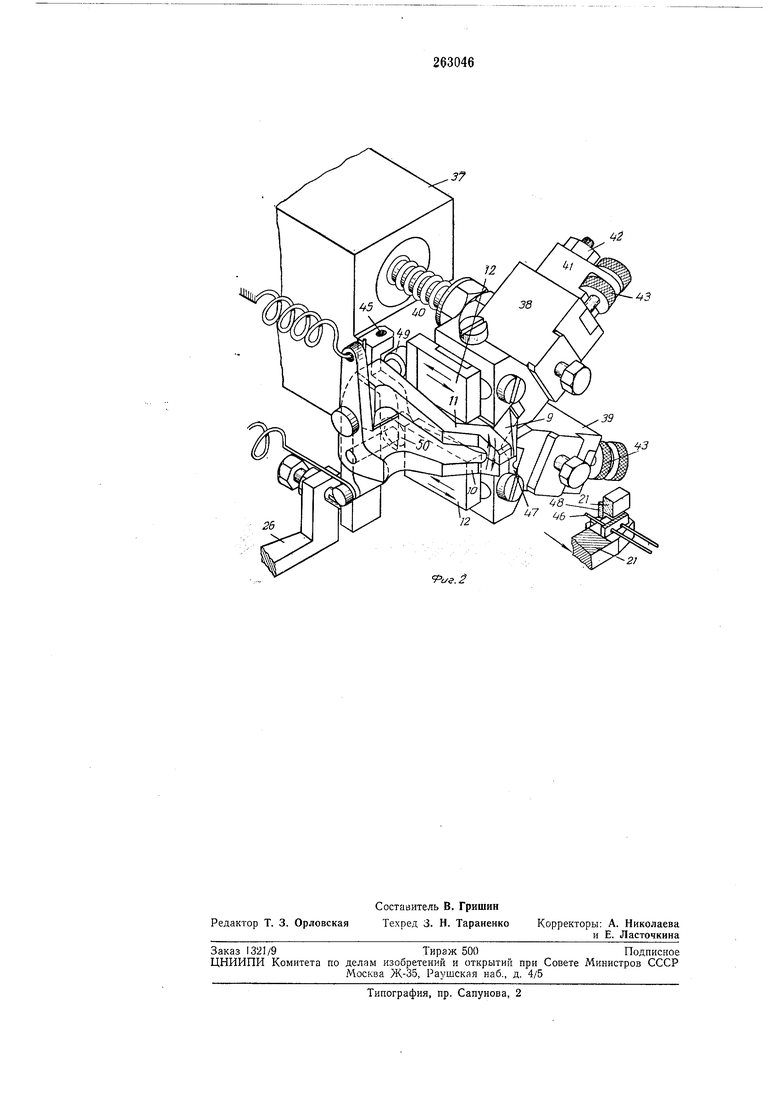

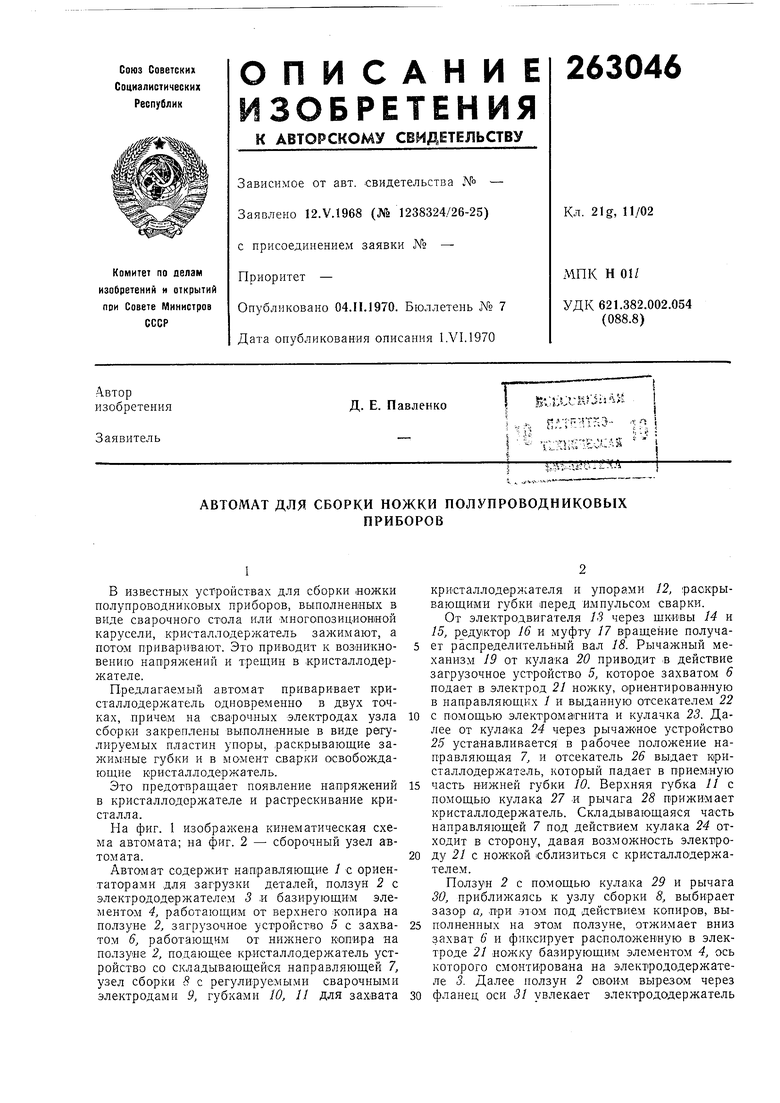

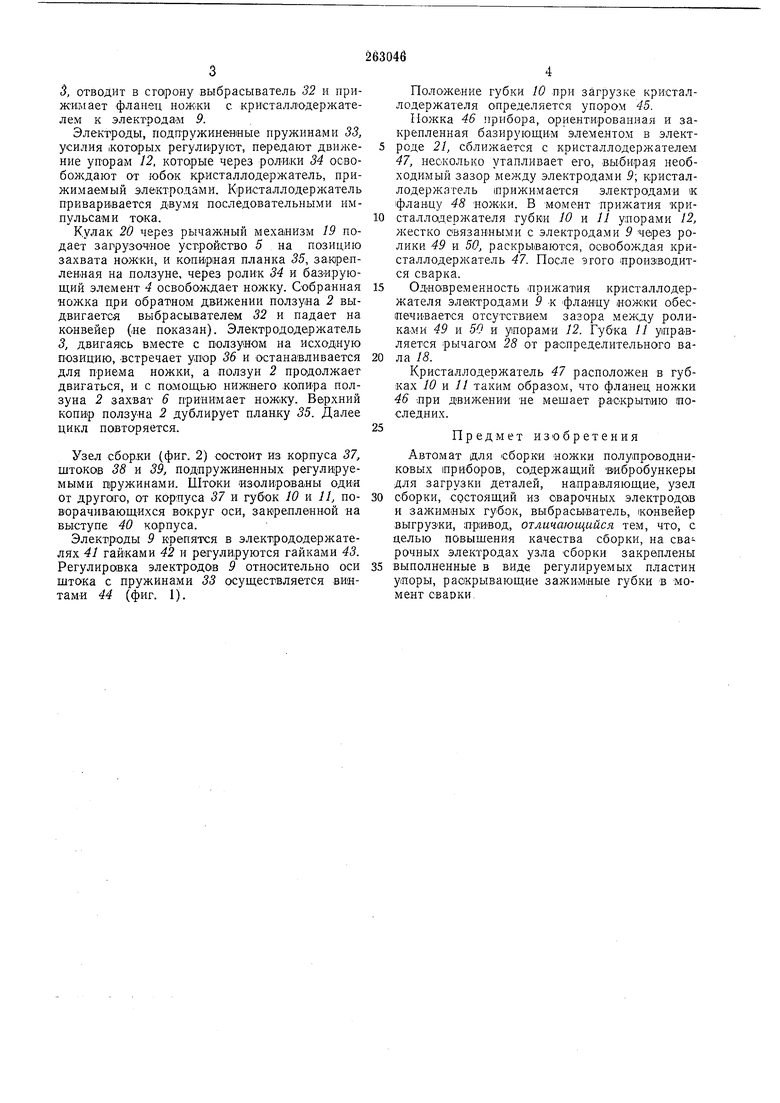

На фиг. 1 изображена кинематическая схема автомата; на фиг. 2 - сборочный узел автомата.

Автомат содержит направляющие 1 с ориентаторами для загрузки деталей, ползун 2 с электрододержателем 3 и базирующим элементом 4, работающим от верхнего копира на ползуне 2, загрузочное устройство 5 с захватом 6, работающим от нижнего копнра на ползуне 2, подающее кристаллодержатель устройство со складывающейся направляющей 7, узел сборки S с регулируемыми сварочными электродами 9, губками 10, 11 Для зах1вата

кристаллодержателя и упорами 12, раскрывающими губки неред импульсом сварки.

От электродвигателя 13 через щкивы 14 и 15, р едуктор 16 и муфту 17 вращение получает распределительный вал 18. Рычажный механизм 19 от кулака 20 приводит в действие загрузочное устройство 5, которое захватом 6 подает в электрод 21 ножку, ориентированную в направляющих 1 и выданную отсекателем 22

с помощью электрома1гнита и кулачка 23. Далее от кулака 24 через рычажное устройство 25 устанавливается в рабочее положение направляющая 7, и отсекатель 26 выдает К ристаллодержатгль, который падает в приемную

часть нижней губки 10. Верхняя 11 с помощью кулака 27 .и рычага 28 прижимает кристаллодержатель. Складывающаяся часть направляющей 7 под действием кулака 24 отходит в сторону, давая возможность элект1роду 21 с ножкой сблизиться с кристалл од ержателем.

Ползун 2 с помощью кулака 29 и рычага 30, приближаясь к узлу сборки 8, выбирает зазор а, нри этом под действием копиров, выполненных на этом ползуне, отжимает вниз захват 6 и фиксирует расположенную в электроде 21 ножку базирующим элементом 4, ось которого смонтирована на электрододержателе 3. Далее ползун 2 овонм вырезом через

5, отводит в сторону выбрасыватель 32 и прижиыает фланец нож«и с кристаллодержателем к электродам 9.

Электроды, подпружиненные пружинамн 33, усилия |Котарых регулируют, передают движение упорам 12, которые через ролики 34 освобол дают от юбок крйсталлодержатель, прижимаемый электродами. Кристаллодержатель приваривается двумя последовательными импульсами тока.

Кулак 20 через рычаж ный механизм 19 подает загрузочное устройство 5 на позицию захвата ножки, и копирная планка 35, заиреплеННая на ползуне, через ролик 34 и базирующий элемент 4 освобождает ножку. Собранная ножка при обратном движении ползуна 2 выдвигается выбрасывателем 32 и падает на конвейер (не показан). Электрододержатель 3, двигаясь вместе с ползуном на исходную позицию, -встречает упор 36 и останавливается для приема ножки, а ползун 2 продолжает двигаться, и с помощью нижнего колира ползуна 2 захват 6 принимает нож.ку. Верхний копир ползуна 2 дублирует планку 55. Далее цикл повторяется.

Узел сборки (фиг. 2) состоит из корпуса 37, штоков 38 и 39, подпружиненных регули руемыми пружинами. Штоки изолированы один от другого, от корпуса 37 и губок 10 и 11, поворачивающихся вокруг оси, зак репленной на выступе 40 корпуса.

Электроды 9 крепятся в электрододержателях 41 гайками 42 и регулируются гайками 43. Регулировка электродов 9 относительно оси щтока с пружинами 33 осуществляется винтами 44 (фиг. 1).

Положе-ние губки 10 при загрузке кристаллодержателя определяется упором 45.

Ножка 46 прибора, ориентированная и закрепленная базирующим элементом в электроде 21, сближается с кристаллодержателем 47, несколько утапливает его, выбирая необходимый зазор между электродами 5; кристаллодержзтель Прижимается электродами ж фланцу 48 иож-ки. В момент прил ;атия кристаллодержателя губки 10 и 11 упорами 12, жестко связанными с электродами 9 через ролики 49 и 50, раскрььваются, освобождая кристаллодержатель 47. После этого производится сварка.

Одно временность прижатия кристаллодержателя электродами 9 -к флаицу иожки обеспечивается отсутствием зазора между роликами 49 и 50 и упорами 12. Губка 11 управляется рычагом 28 от распределительного вал а 18.

Кристаллодержатель 47 расположен в губках 10 и 11 таким образом, что фланед ножки 46 .при движении не мешает раскрытию последних.

п

Предмет изо сретения

Автомат для сборки яожки полупроводниковых ориборов, содержащий вибробункеры для загрузки деталей, направляющие, узел

сборки, состоящий из сварочных электродов и зал имяых губок, выбрасыватель, конвейер выгрузки, привод, отличающийся тем, что, с целью повышения качества сборки, на сва рочных электродах узла сборки закреплены

выполненные в виде регулируемых пластин упоры, раскрывающие зажимные губки в момент сварки.

4-5

2

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для монтажа ножек электрических ламп | 1981 |

|

SU995158A1 |

| Устройство для контактной точечной сварки | 1984 |

|

SU1211011A1 |

| Устройство для автоматической сборки нецоколеванных миниатюрных ламп накаливания | 1958 |

|

SU121512A1 |

| Устройство для автоматической сборки под сварку | 1982 |

|

SU1073058A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ПРИПАЙКИИЗДЕЛИЙ | 1970 |

|

SU418294A1 |

| Автомат карусельного типа для монтажа ножек люминесцентных ламп | 1959 |

|

SU123623A2 |

| Устройство для подготовки радиоэлементов к монтажу | 1988 |

|

SU1704306A1 |

| Загрузочно-разгрузочное устройство | 1983 |

|

SU1115883A1 |

| Автоматическая линия штамповки поворотных кулаков | 1987 |

|

SU1466868A1 |

| Машина для разделки рыбы для консервов | 1938 |

|

SU59553A1 |

Даты

1970-01-01—Публикация