Изобретение относится к оборудованию, используемому преимущественно в бумалшой промышленности.

Известны устройства для прокатки и калибровки фибровых трубок, имеющие сганину со смонтированными на ней роликами для иодачи трубок, транспортером, электромагнитными приводами, путевыми выключателями, механизами подачи стержней на запрессовку и бункером.

В известных устройствах ряд онераций по изготовлению трубок выполняется вручную, что снижает производительность и качество изделий.

Цель изобретения - улучшить качество трубок.

Предложенное устройство состоит из станины, на которой установлены ролики для подачн трубок, 1ранспортер, электромагнитные приводы, путевые выключатели, механизм подачи стержней на запрессовку и бункер. За механизмом подачи стержней установлены горизонтальные и вертикальные приводные вальцы и подпружиненные толкатели в виде бесконечного приводного винта с гайкой для распрессовки стержней нз обкатанных трубок. Механизм подачи стержней на запрессовку выполнен в виде укрепленных на горизонтальном приводном валу дисков с вырезами, соответствующими различным диаметрам стержней.

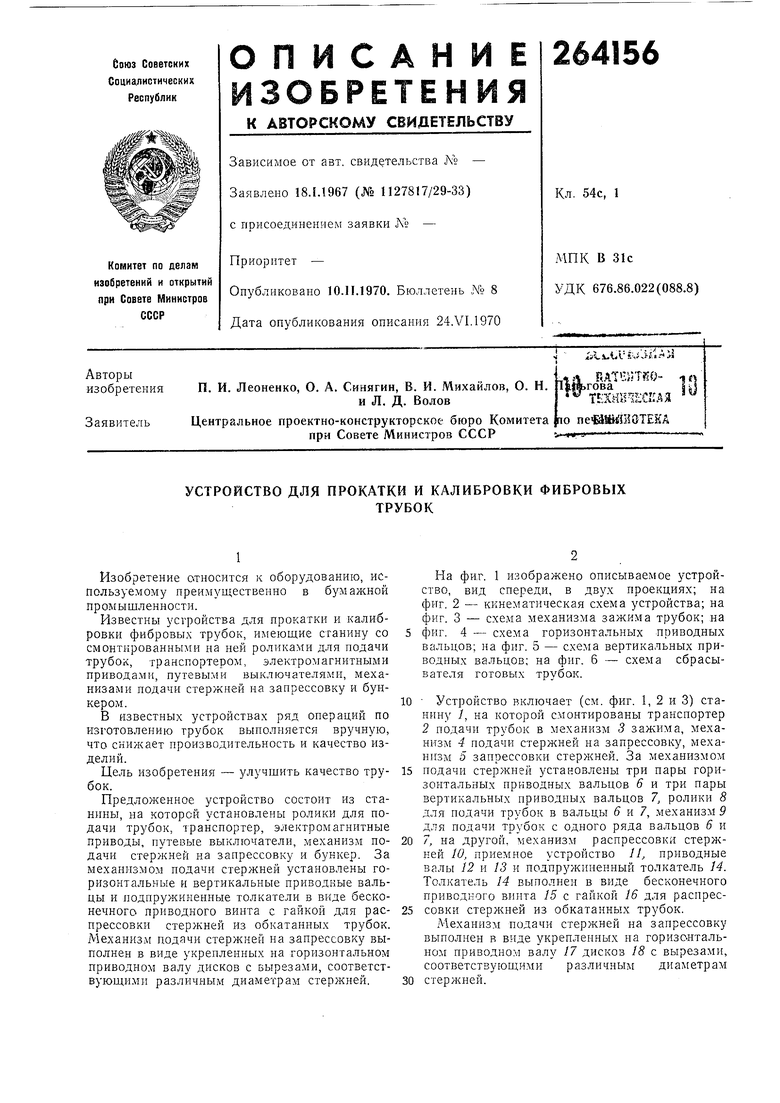

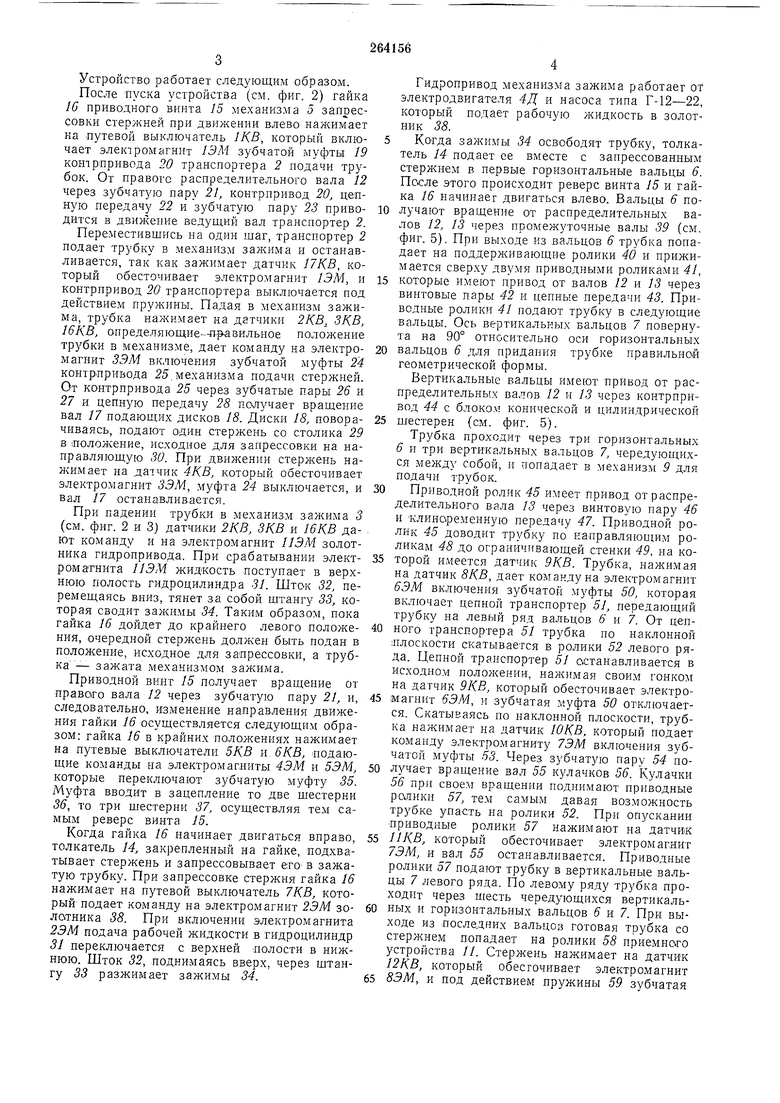

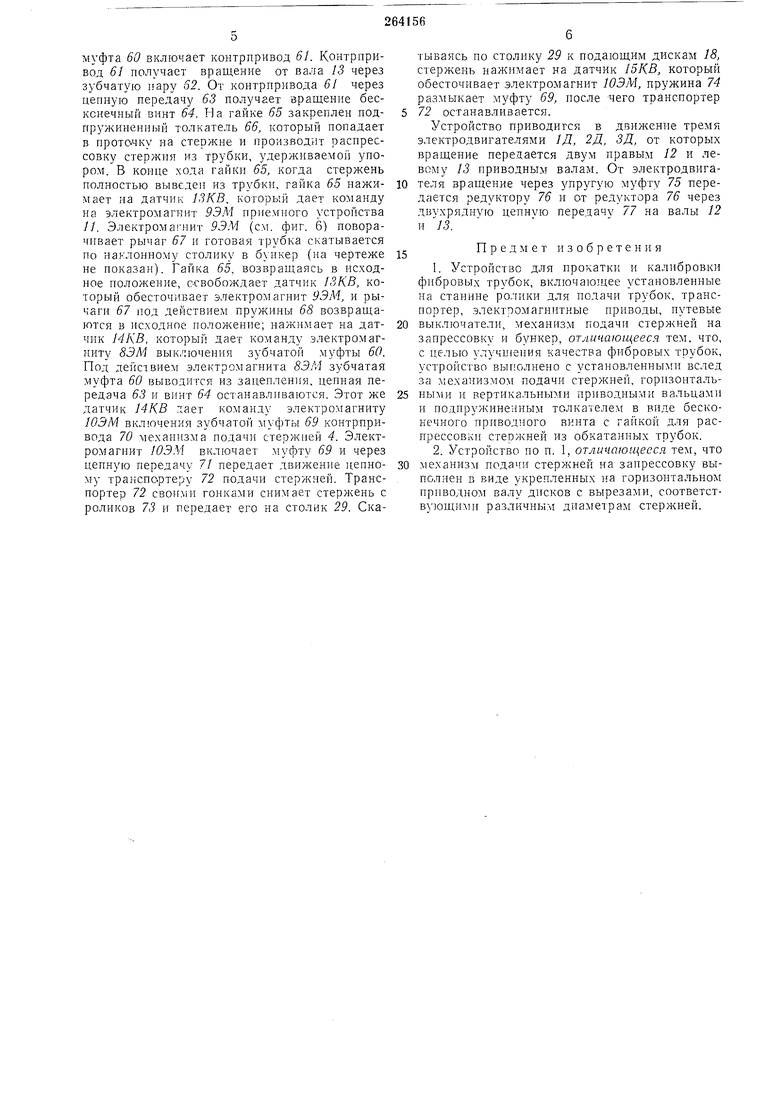

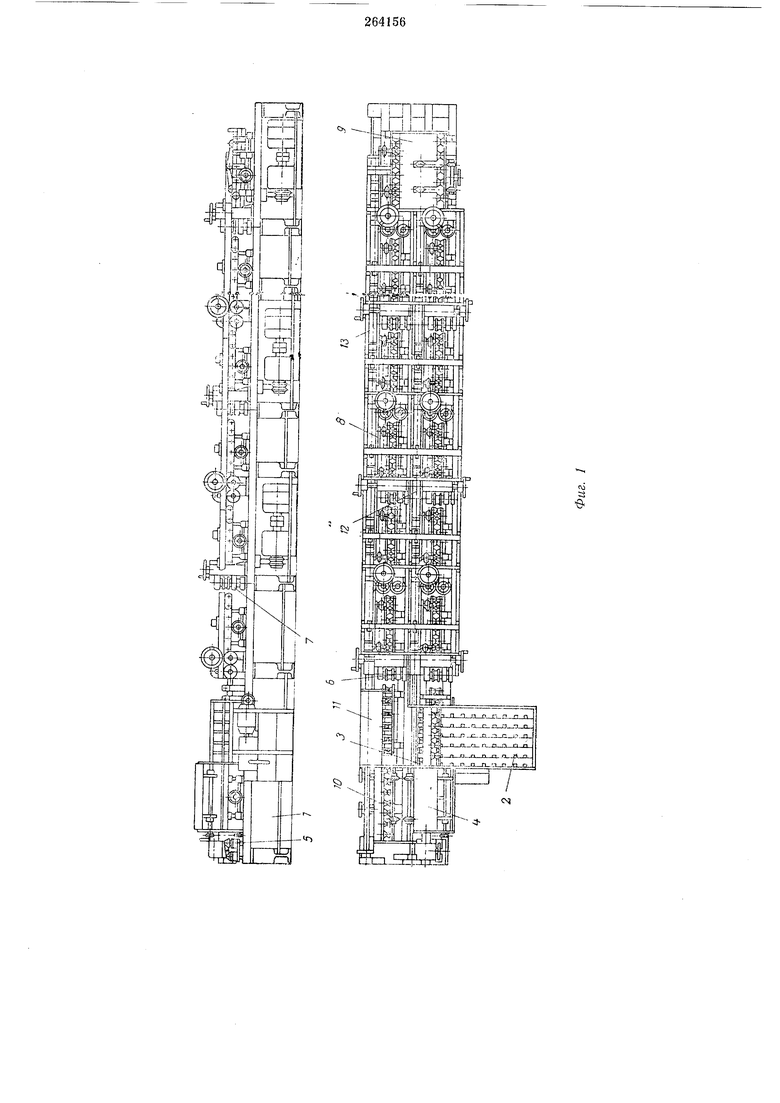

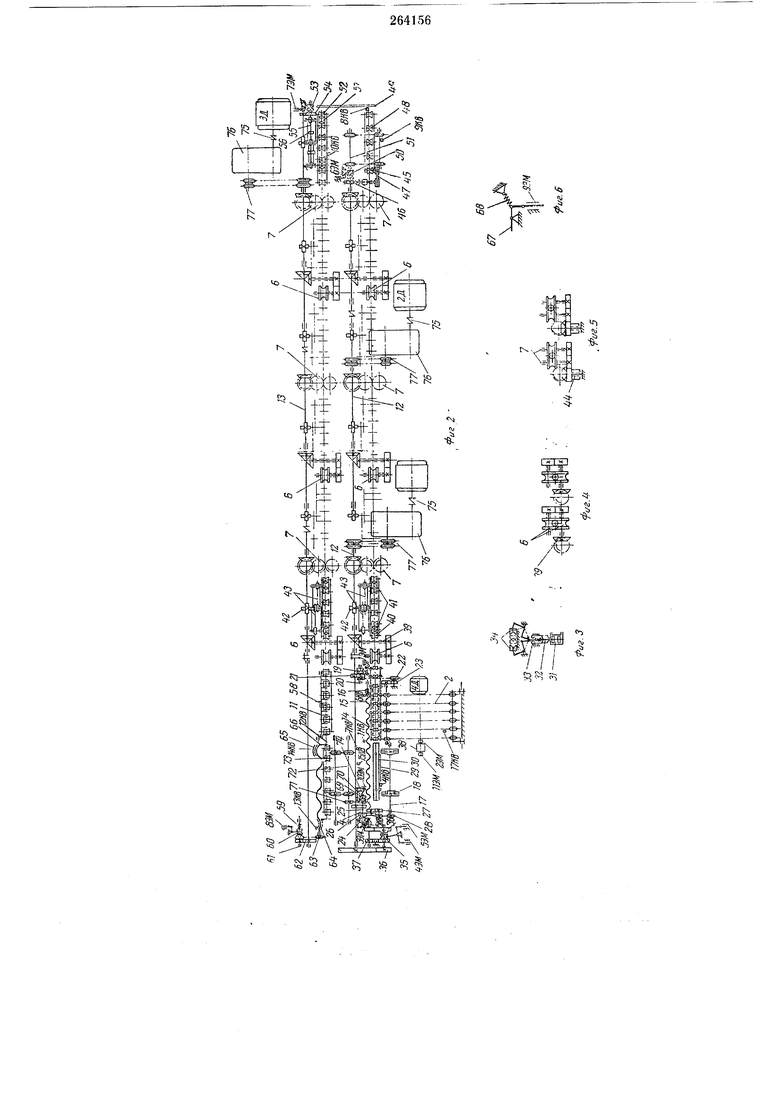

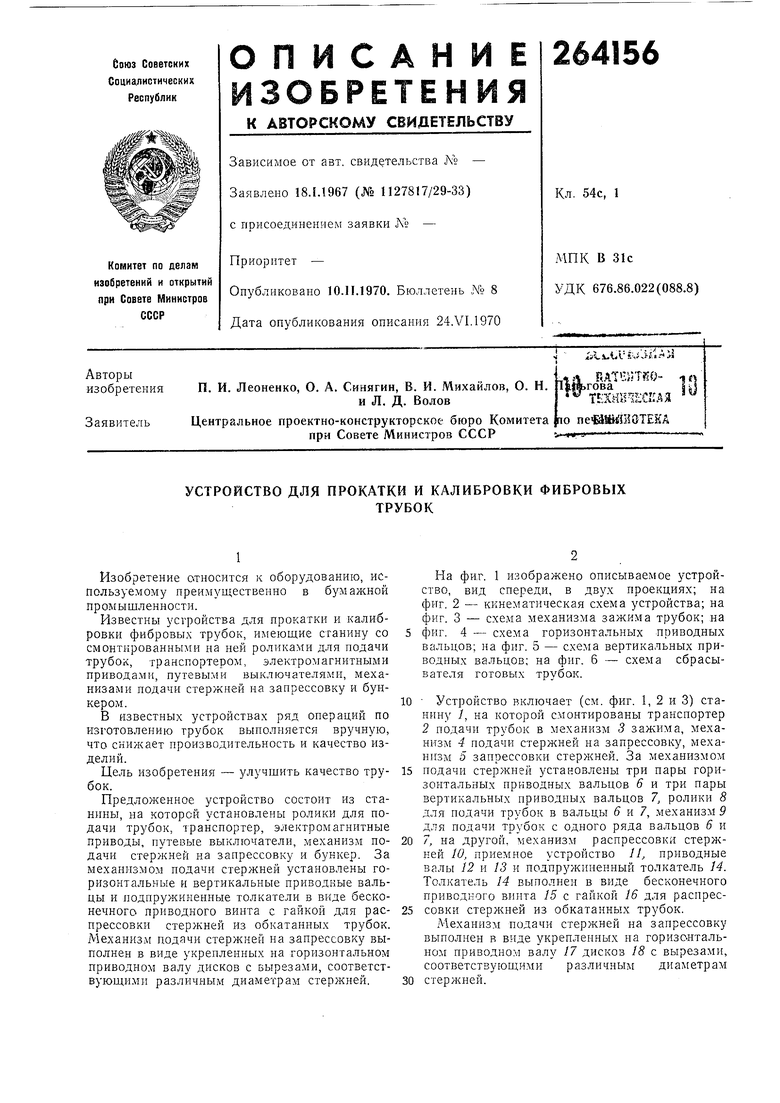

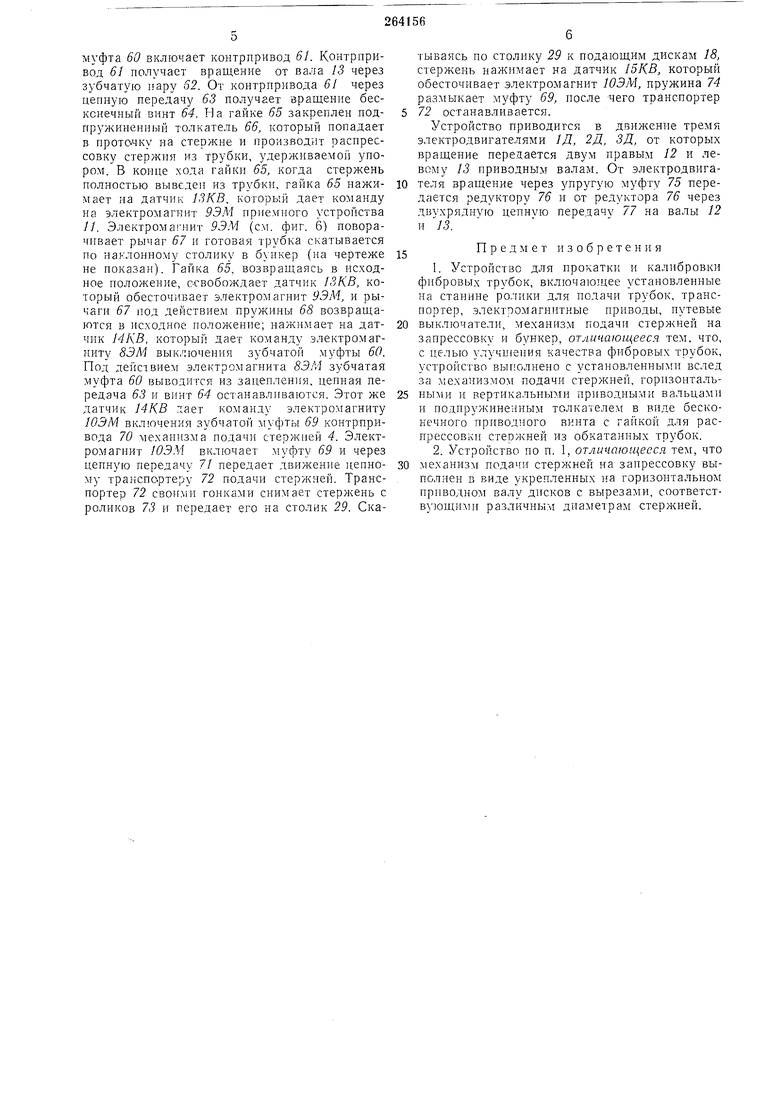

На фиг. 1 изображено описываемое устройство, вид спереди, в двух проекциях; на фиг. 2 - кинематическая схема устройства; на фиг. 3 - схема механизма зажима трубок; на фиг. 4 - схема горизонтальных приводных вальцов; на фиг. 5 - схема вертикальных нриводных вальцов; на фиг. 6 - схема сбрасывателя готовых трубок.

Устройство включает (см. фиг. 1, 2 и 3) станину /, на которой смонтированы транспортер 2 подачи трубок в механизм 3 зажима, механизм 4 подачи стержней на запрессовку, механизм 5 запрессовки стержней. За Л1еханизмом

подачи стержней установлены три пары горизонтальных приводных вальцов 6 и три пары вертикальных приводных вальцов 7, ролики 8 для подачи трубок в вальцы 6 н 7, механизм 9 для подачи трубок с одного ряда вальцов 6 и

7, на другой, механизм распрессовки стержней 10, приемное устройство 11, приводные валы 12 и 13 и подпружиненный толкатель 14. Толкатель 14 выполнен в виде бесконечного приводного винта 15 с гайкой 16 для распрессовки стержней из обкатанных трубок.

Механизм подачи стержней на запрессовку выполнен в виде укрепленных на горизо-нтальном приводном валу 17 дисков 18 с вырезами, соответствующими различным диаметрам

Устройство работает следующим образом.

После пуска устройства (см. фиг. 2) гайка 16 приводного винта 15 механизма 5 запрессовки стержней при движении влево нажимает на .путевой выключатель 1KB, который включает электромагнит 1ЭМ зубчатой муфты 19 контрпривода 20 транспортера 2 подачи трубок. От правого распределительного вала 12 через зубчатую пару 21, контрпривод 20, цепную передачу 22 и зубчатую пару 23 приводится в движение ведущий вал транспортер 2.

Переместившись на один шаг, транспортер 2 подает трубку в механизм зажима и останавливается, так как зажимает датчик 17KB, который обесточивает электромагнит 1ЭМ, и контрпривод 20 транспортера выключается под действием пружины. Падая в мехапизм зажима, трубка нажимает на датчики 2/С5, ЗКВ, 16KB, определяющ-ие -п авильное полол :ение трубки в механизме, дает команду на электромагнит 33Ai включения зубчатой муфты 24 контрлривода 25.механизма подачи стержней. От контрпривода 25 через зубчатые пары 26 и 27 и цепную передачу 28 получает вращение вал 17 подающих дисков 18. Диски 18, поворачиваясь, подают один стержень со столика 29 в -положение, исходное для запрессовки на направляющую 30. При движении стержень нажимает на датчик 4KB, который обесточивает электромагнит ЗЭМ, муфта 24 выключается, и вал )/ останавливается.

При падении трубки в механизм зажима 3 (см. фиг. 2 и 3) датчики 2KB, ЗКВ и 16KB дают команду и на электромагнит 11ЭМ золотника гидропривода. При срабатывании электромагнита ПЭМ жидкость поступает в верхнюю полость гидроцилиндра 31. Шток 32, перемещаясь вниз, тянет за собой штангу 33, которая сводит 34. Таким образом, пока гайка 16 дойдет до крайнего левого положения, очередной стержень должен быть подан в пололсение, исходное для запрессовки, а трубка- зажата .механизмом зажима.

Приводной винт 15 получает вращение от правого вала 12 через зубчатую пару 21, и, следовательно, изменение направления движения гайки 16 осуществляется следующим образом: гайка 16 в крайних положениях нажимает на путевые выключатели 5К.В и 6KB, подающие команды на электромагниты 4ЭМ и 5ЭМ, которые переключают зубчатую муфту 35. Муфта вводит в зацепление то две шестерни 36, то три шестерни 37, осуществляя тем самым реверс винта 15.

Когда гайка 16 начинает двигаться вправо, толкатель 14, закрепленный на гайке, подхватывает стержень и запрессовывает его в зажатую трубку. При запрессовке стержня гайка 16 нажимает на путевой выключатель 7КВ, который подает команду на электромагнит 2ЭМ золотника 38. При включении электромагнита 2ЭМ подача рабочей жидкости в гидроцилиндр 31 переключается с верхней полости в нижнюю. Шток 32, поднимаясь вверх, через штангу 33 разжимает зажимы 34.

Гидропривод механизма зажима работает от электродвигателя 4Д и насоса типа Г-12-22, который подает рабочую жидкость в золотник 38.

Когда зажимы 34 освободят трубку, толкатель 14 подает ее вместе с запрессованным стержнем в первые горизонтальные вальцы 6. После этого происходит реверс винта 15 и гайка 16 начинает двигаться влево. Вальцы 6 получают вращение от распределительных валов 12, 13 через промежуточные валы 39 (см. фиг. 5). При выходе из вальцов 6 трубка попадает на поддерживающие ролики 40 и прижимается сверху двумя приводными роликами 41,

которые имеют привод от валов 12 и 13 через винтовые пары 42 и цепные передачи 43. Приводные ролики 41 подают трубку в следующие вальцы. Ось вертикальных вальцов 7 повернута на 90° относительно оси горизонтальных

вальцов в для придания трубке правильной геометрической формы.

Вертикальные вальцы имеют привод от распределительных валов 12 и 13 через контрпривод 44 с блоком конической и цилиндрической

шестерен (см. фиг. 5).

Трубка проходит через три горизонтальных 6 и три вертикальных вальцов 7, чередующихся между собой, и попадает в механизм 9 для подачи трубок.

Приводной ролик 45 имеет привод от распределительного вала 13 через винтовую пару 46 и клиноременную передачу 47. Приводной ролик 45 доводит трубку по нанравляющим роликам 48 до ограничивающей стенки 49, на которой имеется датчик 9КВ. Трубка, нажимая на датчик 8KB, дает ком виду на электромагнит 6ЭМ включения зубчатой муфты 50, которая включает цепной транспортер 51, передающий трубку на левый ряд вальцов 6 и 7. От цепного транспортера 51 трубка по наклонной плоскости скатывается в ролики 52 левого ряда. Цепной транспортер 51 останавливается в исходном положении, нажимая своим гонком на датчик 9КВ, который обесточивает электромагнит 6ЭМ, и зубчатая муфта 50 отключается. Скатываясь по наклонной плоскости, трубка нажимает на датчик 10КВ, который подает команду электромагниту 7ЭМ включения зубчатой муфты 53. Через зубчат ао пару 54 получает вращение вал 55 кулачков 56. Кулачки 56 при своем вращении поднимают приводные ролики 57, тем самым давая возможность трубке упасть на ролики 52. При опускании приводные ролики 57 нажимают на датчик

11 KB, который обесточивает электромагнит 7ЭМ, и вал 55 останавливается. Приводные ролики 57 подают трубку в вертикальные вальцы 7 левого ряда. По левому ряду трубка проходит через шесть чередующихся вертикальных и горизонтальных вальцов i и 7. При выходе из последних вальцов готовая трубка со стержнем попадает на ролики 58 приемного устройства //. Стержень нажимает на датчик 12КВ, который обесточивает электромагнит

муфта 60 включает контрпривод 61. Контрпривод 6} получает вращение от вала 13 через зубчатую пару 62. От контрпривода 61 через пепную передачу 63 получает вращение бесконечный впнт 64. На гайке 65 закреплен подпружиненный толкатель 66, который попадает в проточку па стержне и производит распрессовку стержня из труб.ки, удерживаемой упором. В копце хода гайкн 65, когда стержень полностью выведен из трубки, гайка 65 нажимает на датчик 13КВ, который дает команду на электромагнит 9ЭМ прпемпого устройства //. Электромагнит 9ЭА1 (см. фиг. 6) поворачивает рычаг 67 и готовая трубка скатывается по наклонному столику в бункер (на чертеже не показан). Гайка 65, возвращаясь в исходное положение, освобождает датчик 13КВ, который обесточивает электромагпит 9ЭМ, и рычаги 67 под действием пружины 68 возвращаются в ис.ходное положение; нажимает на датчик 14KB, который дает команду электромагниту 83Л1 выключения зубчатой муфты 60. Под действием электромагнита 8ЭМ зубчатая муфта 60 выводится из зацепления, цепная передача 63 и винт 64 останавливаются. Этот же датчик 14КВ дает команду электромагниту ЮЭМ включения зубчатой муфты 69 контрпривода 70 механизма подачи стержпей 4. Электромагнит ЮЭМ включает муфту 69 и через цепную передачу 71 передает движение цепному транспортеру 72 подачи стержней. Транспортер 72 своими гонками снимает стержень с роликов 73 и передает его на столик 29. Скатываясь по столику 29 к подающим дискам 18, стержень нажилтает на датчик 15КВ, который обесточивает электромагнит ЮЭМ, пружина 74 размыкает муфту 69, после чего транспортер

72 останавливается.

Устройство приводится в движение тремя электродвигателями 1Д, 2Д, ЗД, от которых вращение передается двум правым 12 и левому 13 приводным валам. От электродвигателя вращение через упругую муфту 75 передается редуктору 76 и от редуктора 76 через двухрядную цепную передачу 77 на валы 12 и 13.

Предмет изобретен и я

1.Устройство для прокатки и калибровки фибровых трубок, включающее установленные на станине ролики для подачи трубок, транспортер, электромагнитные приводы, путевые

выключатели, механизм подачи стержней на запрессовку и бункер, отличающееся тем, что, с целью улучьчения качества фибровь х трубок, устройство выполнено с установленными вслед за механизмом подачи стержней, горизоптальными и вертикальными приводиыми вальцами и подпружиненным толкателем в виде бесконечного приводного винта с гайкой для распрессовки стержней из обкатанных трубок.

2.Устройство по п. 1, отличающееся тем, что механизм подачи стержней на запрессовку выполнен в виде укрепленных на горизонтальном приводном валу дисков с вырезами, соответствующими различным диаметрам стержней.

е

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для согласования работы машин шоколадоотливочной линии со съемными формами и упаковочного автомата | 1974 |

|

SU526569A1 |

| Полуавтомат для сборки звеньев гусениц | 1980 |

|

SU937127A1 |

| АГРЕГАТ ДЛЯ ПОКРЫВНОГО КРАШЕНИЯ ЩЕТКАМИ | 1972 |

|

SU354739A1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ШТУЧНЫХ ИЗДЕЛИЙ | 1966 |

|

SU187619A1 |

| Устройство для упаковывания листового материала в бумагу | 1986 |

|

SU1458280A1 |

| Устройство для резки рулонных термопластичных материалов | 1976 |

|

SU753957A1 |

| Устройство для комплектации печатной корреспонденции | 1989 |

|

SU1678462A1 |

| МАШИНА ДЛЯ РАЗДЕЛКИ РЫБЫ | 1970 |

|

SU285761A1 |

| ОТРЕЗНОЕ УСТРОЙСТВО АВТОМАТА ДЛЯ ПРАВКИ И РЕЗКИ ПРОВОЛОКИ | 1991 |

|

RU2028202C1 |

| Устройство для сортировки плодов | 1989 |

|

SU1717083A1 |

Даты

1970-01-01—Публикация