Известен способ получения вискозного волокна плоского сечения посредством формования, отделки, последующей сушки и намотки. Полученное таким способом волокно не является достаточно жестким, что необходимо для переработки его в изделия и, кроме того, эти изделия не имеют устойчивой формы изза усадочности волокна высушенного на цилиндрах нри натяжении.

Предлагаемый способ получения вискозного волокна нлоского сечения отличается от известного тем, что намотку проводят перед сушкой, осуш,ествляемой в условиях свободной усадки, лри этом перед н после отделки волокно свертывают вдоль его продольной оси.

Это позволяет получать безусадочное и жесткое волокно. Отделалное, но не высушенное волокно принимают на раздвижной куличедержатель, не нодвергая при этом крутке, затем снимают с прядильной машины, сдвигая куличедержатель, и сушат.

Такая форма паковки допускает релаксацию волокна. Кроме того, специально принятые углы поворота волокна при прядении и отделке обеспечивают его сложение, что создает необходимую повышенную жесткость.

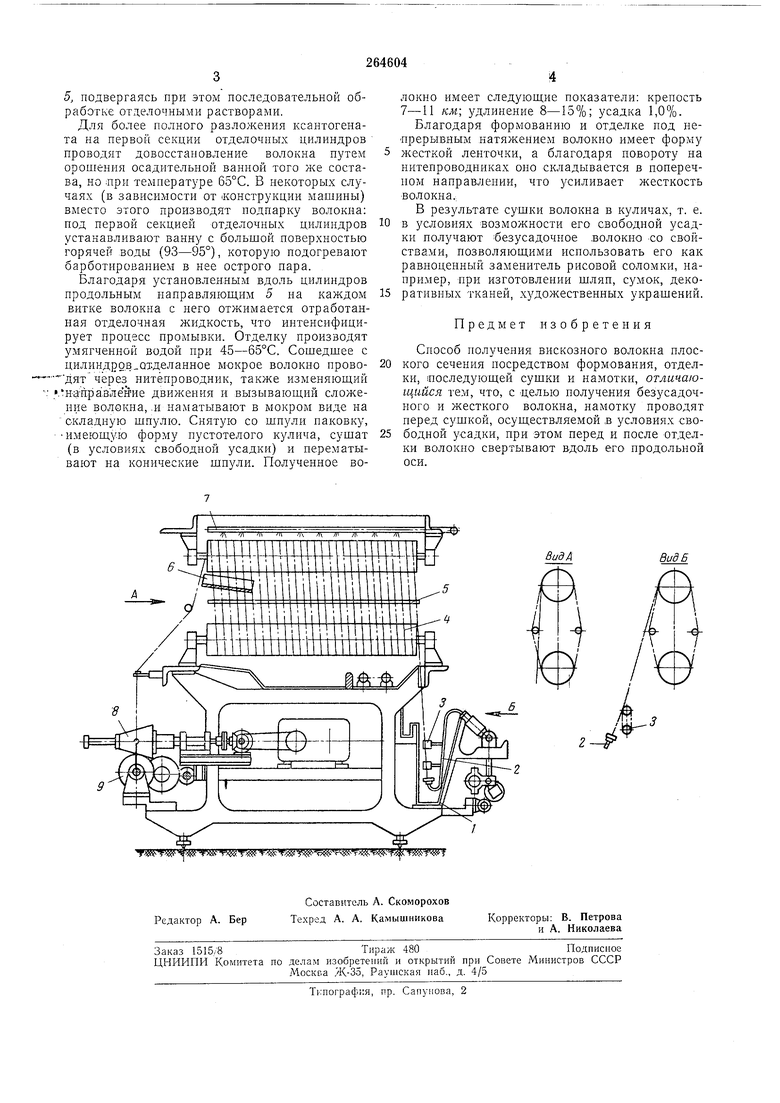

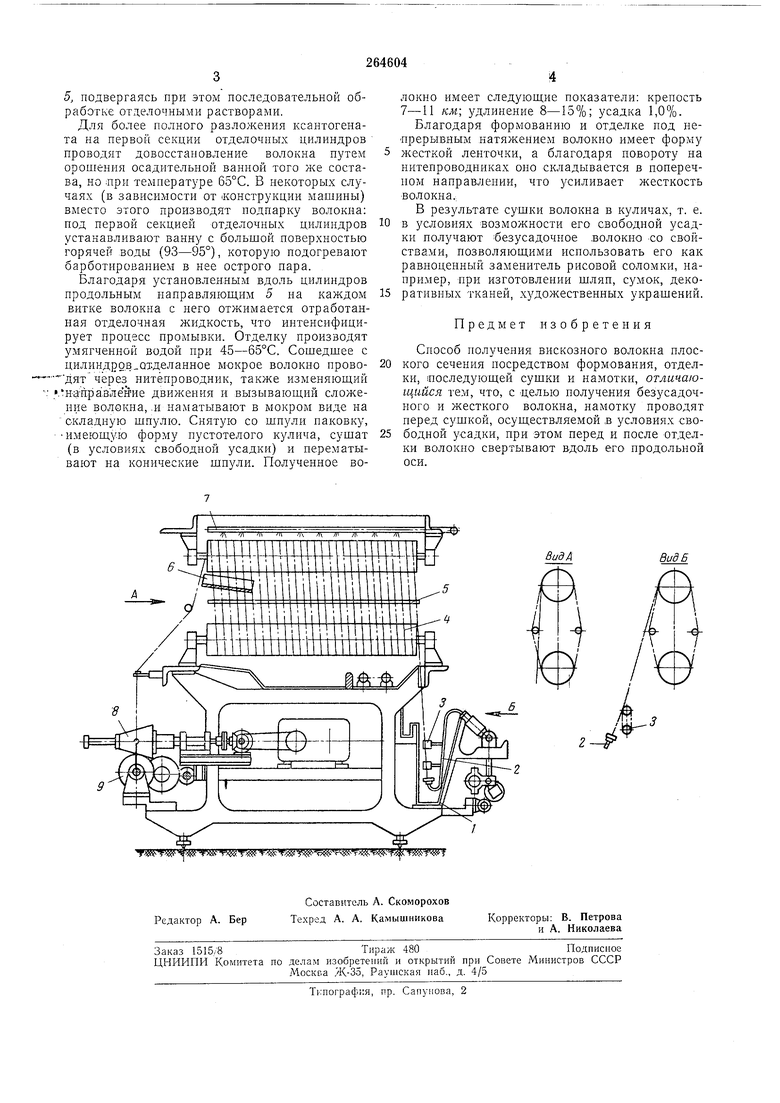

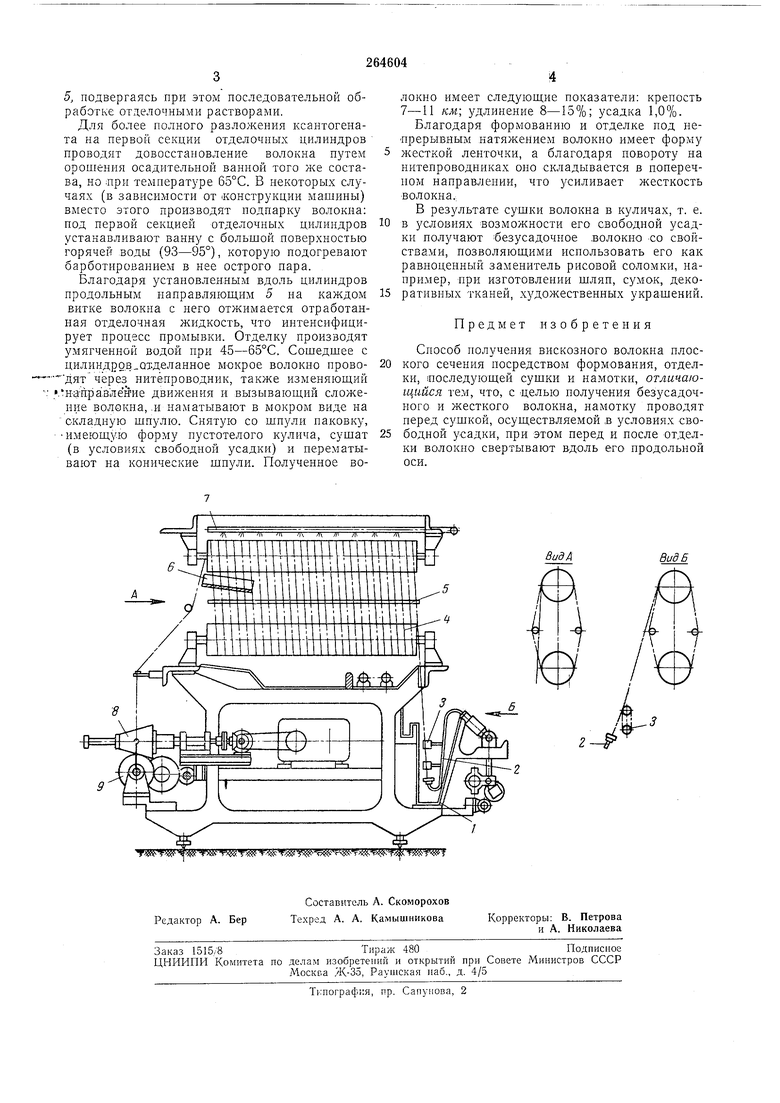

В корыте осадительной ванны 1 расположен узел формования 2, а над ним натяжные ролики 3. Поперек фронта обслуживання машины расположены отделочные цилиндры 4,

между которым имеются направляюшие 5 и лоток 5 для стока избытка отделочных жидкостей. Над цилиндром установлена система орОП1ения 7. С противоположпой стороны машины находится приемно-мотальный механизм

5 с приводом 9 и приемом на складной паковкодержатель.

Прядильный вискозный раствор (зрелость 10-12 по NH4C1) подают на формование, выдавливают через фильеру с одним щелевндНЫЛ отверстием (длина отверстия 4-50 мм; ширина 0,05-0,1 мм) в среду трехкомпонентной осадительной ванны следующего состава: HaSOi 120-145 г/л; 220-300 г/л; ZnSO4 5-20 г/л, температура ванны 45-50°С.

Для достаточного полного разложения ксантогената целлюлозы при формовании увеличивают путь волокна в ванне (не менее 90 см). В ряде случаев при выходе волокна из

фильеры ,в результате того, что оси патял ных роликов расположены под углом 45-90° к отверстию фильеры, происходит некоторое сложение волокна в поперечном направлении. Затем волокно, раскладываясь, снирально оги

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ПОЛУЧЕНИЯ ВИСКОЗНОГО ВОЛОКНА | 1968 |

|

SU218369A1 |

| ПРЯДИЛЬНАЯ ОДНОЭТАЖНАЯ Л\АШИНА | 1963 |

|

SU152940A1 |

| МАШИНА ДЛЯ НЕПРЕРЫВНОГО ФОРМОВАНИЯ И ОТДЕЛКИ ФИЛАМЕНТАРНОГО ВОЛОКНА | 1972 |

|

SU347372A1 |

| Непрерывный способ получения вискозной нити | 1973 |

|

SU447943A1 |

| ИАН А. С. Берсеньев, Ю. Ф. Денисов, Ю. А. Казаковцев, А. 1^.-JHpBuii^ffrjj»^.^^В. П. Цветков, В. И. Хрулев и Л. П. Яковлев^ I / ^_ , .,|7и научно-исследовательский институт искусственного воЛокн'а-•-'•'»>&! | 1966 |

|

SU182846A1 |

| Способ получения вискозного волокна и нити | 1980 |

|

SU933835A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ХИМИЧЕСКОГО ВОЛОКНА | 1971 |

|

SU313913A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗНООКРАШЕННЫХ ХИМИЧЕСКИХ ВОЛОКОН | 1967 |

|

SU197850A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСКОЗНОГО ВОЛОКНА ПЛОСКОГО СЕЧЕНИЯ НА ПРЯДИЛЬНЫХ МАШИНАХ | 1971 |

|

SU317723A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ВИСКОЗНОЙ КОРДНОЙ НИТИ | 1970 |

|

SU260811A1 |

Авторы

Даты

1970-01-01—Публикация