Известна машина для формования вискозного кордного волокна, содержащая узел формования в вертикальной трубке с подогревателем вискозы на каждом рабочем месте, узел вытяжки, узлы отделки, промывки и сушки волокна на роликах.

Цель изобретения - повысить производительность и улучшить качество волокна. Достигается это тем, что в предлагаемой машине вертикальная трубка узла формования снабжена на вхол,е головкой для подключения к подаюш,ему ваннонроводу, а на выходе-головкой для разделения волокна, ванны и газов.

Механизм вытяжки волокна состоит из пары наконительных, пары довосстановительных роликов и узла пластификации волокна в трубке. Подогреватели вискозы выполнены в виде камер, индивидуально подключаемых к системе теплоносителя с вмонтированными в них змеевиками для вискозы.

Головка для разделения волокна, ванны и газов выполнена в виде стакана с гидрозатвором и отводами для газа и ванны.

В машине применены узел передачи волок-, на па противоположную сторону машины в закрытом желобе и парные ролики в узлах отделки, нромывки и сушки волокна.

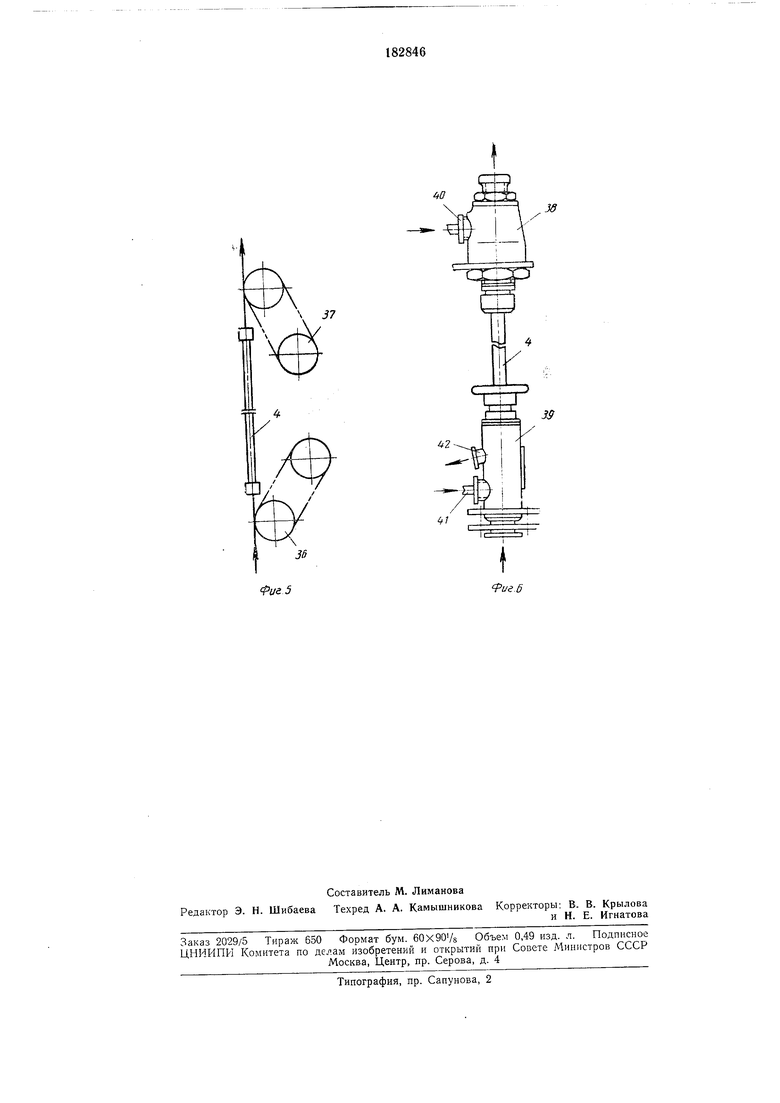

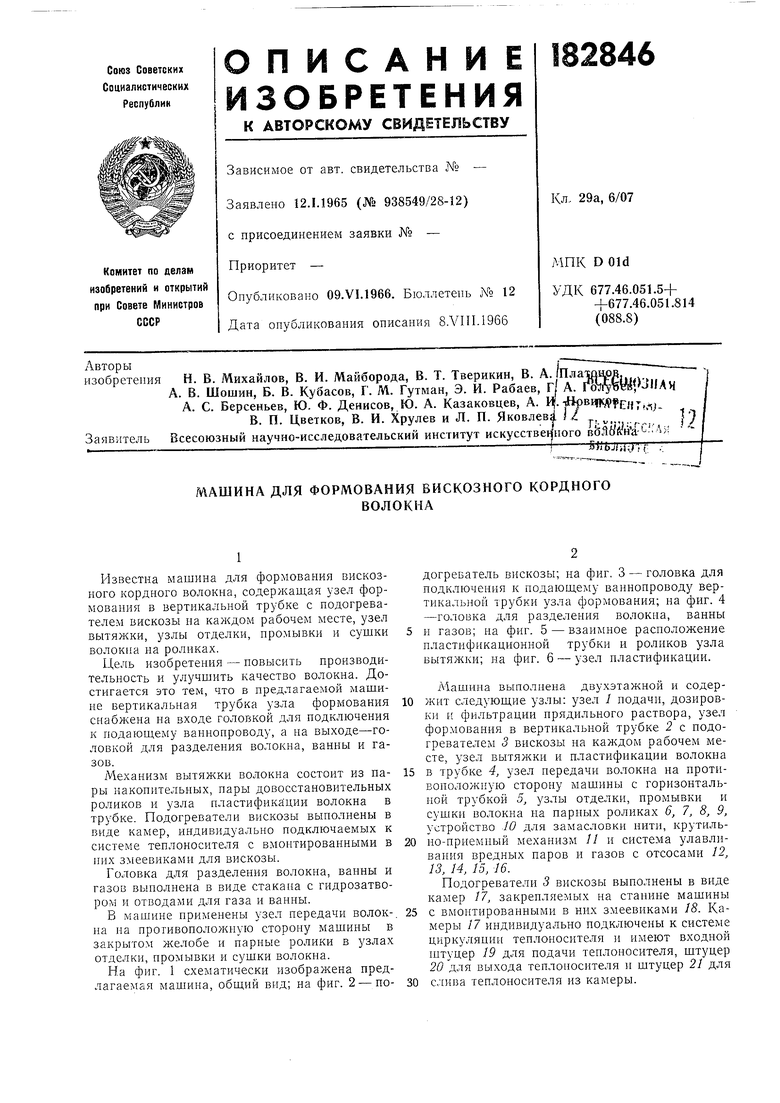

догреватель вискозы; на фиг. 3 - головка для подключения к подающему ваннопроводу вертикальной трубки узла формования; на фиг. 4 -головка для разделения волокна, ванны и газов; на фиг. 5 - взаимное расноложение пластификационной трубки и роликов узла вытяжки; на фиг. 6 - узел пластификации.

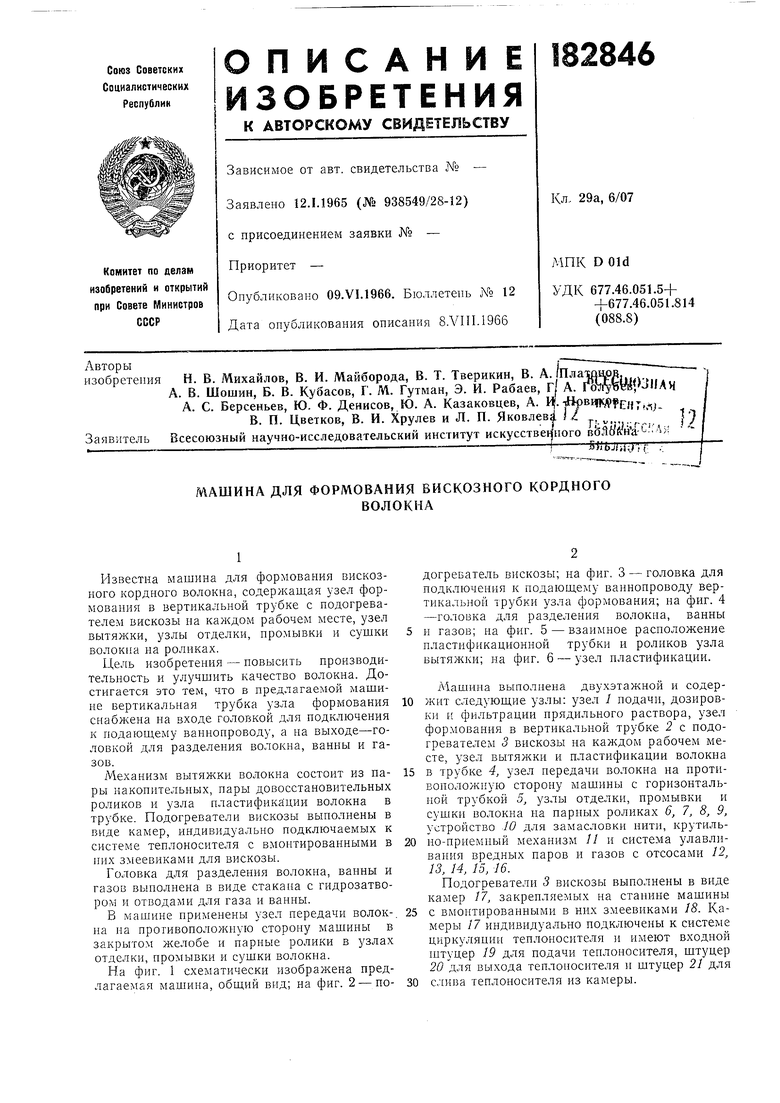

Машина выполнена двухэтажной и содержит следующие узлы: узел 1 подачи, дозировки и фильтрации прядильного раствора, узел формования в вертикальной трубке 2 с подогревателем 3 вискозы на каждом рабочем месте, узел вытяжки и пластификации волокна

в трубке 4, узел нередачи волокна на противоположную сторону машины с горизонтальной трубкой 5, узлы отделки, промывки и сушки волокна на парпых роликах 6, 7, 8, 9, устройство 10 для замасловки нити, крутильно-приемцый механизм 11 и система улавливания вредных паров и газов с отсосами 12, 13, 14, 15, 16.

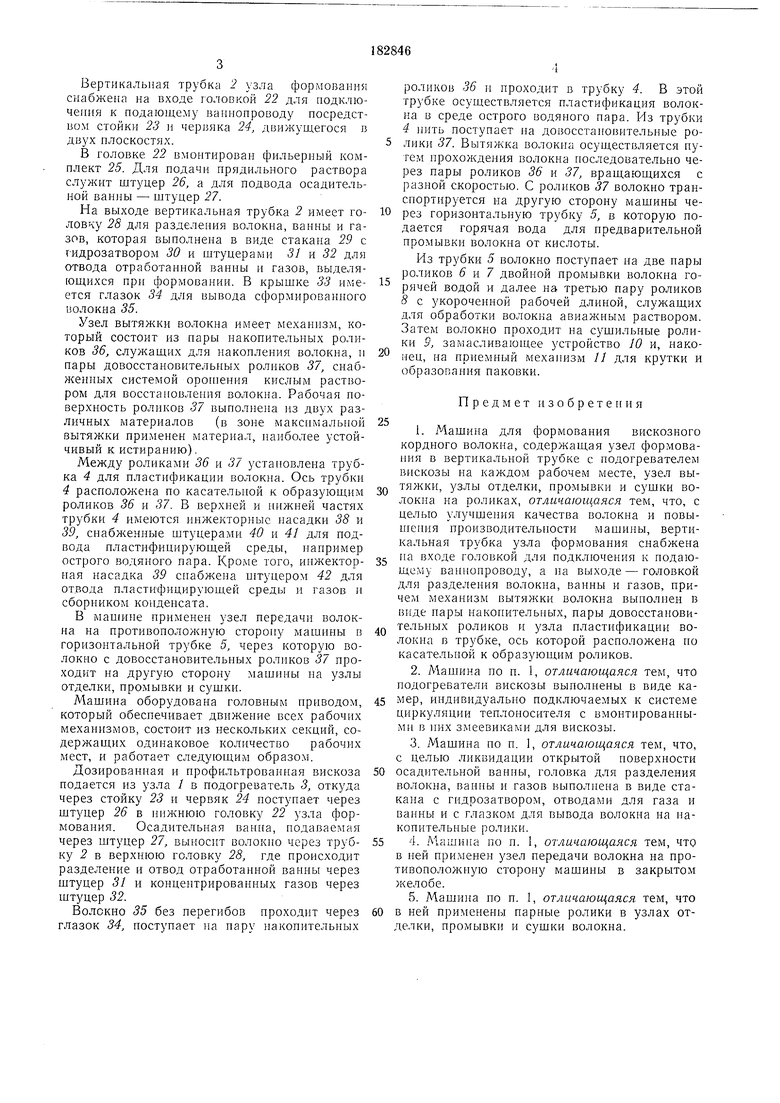

Подогреватели 5 вискозы выполнены в виде камер 17, закрепляемых на станине машины

с вмонтированными в них змеевиками 18. Камеры /7 индивидуально подключены к системе циркулянии теплоносителя и имеют входной штуцер 19 для подачи теплоносителя, штуцер 20 для выхода теплоносителя и штуцер 21 для

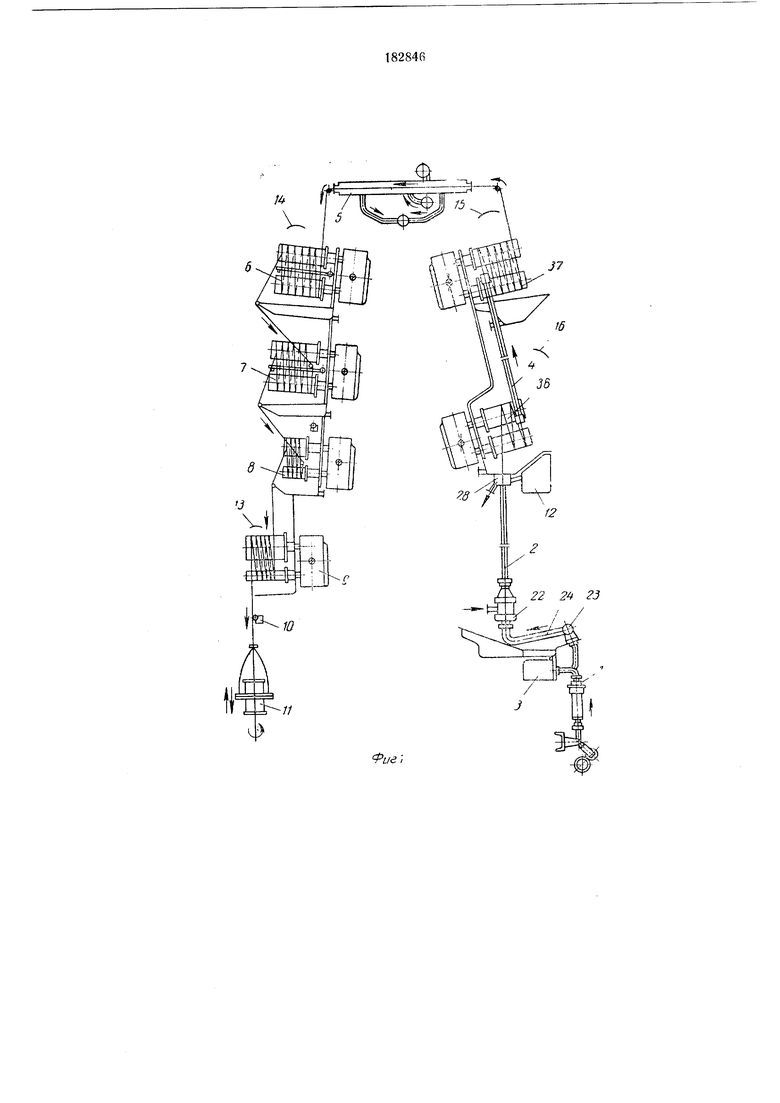

Вертикальная трубка 2 узла формования снабжена на входе головкой 22 для подключения к подающему ваииопроводу посредством стойки 23 н червяка 24, движуш,егося в двух плоскостях.

В головке 22 вмонтирован фильерный комплект 25. Для нодачн прядильного раствора служит штуцер 26, а для подвода осадптельной ванны - гитуцер 27.

На выходе вертикальная трубка 2 имеет головку 28 для разделения волокна, ванны и газов, которая выполнена в виде стакана 29 с г-идрозатвором 30 и гитуцерами 31 и 32 для отвода отработанной ванны и газов, выделяющихся при формовании. В крышке 33 имеется глазок 34 для вывода сформированного волокна 55.

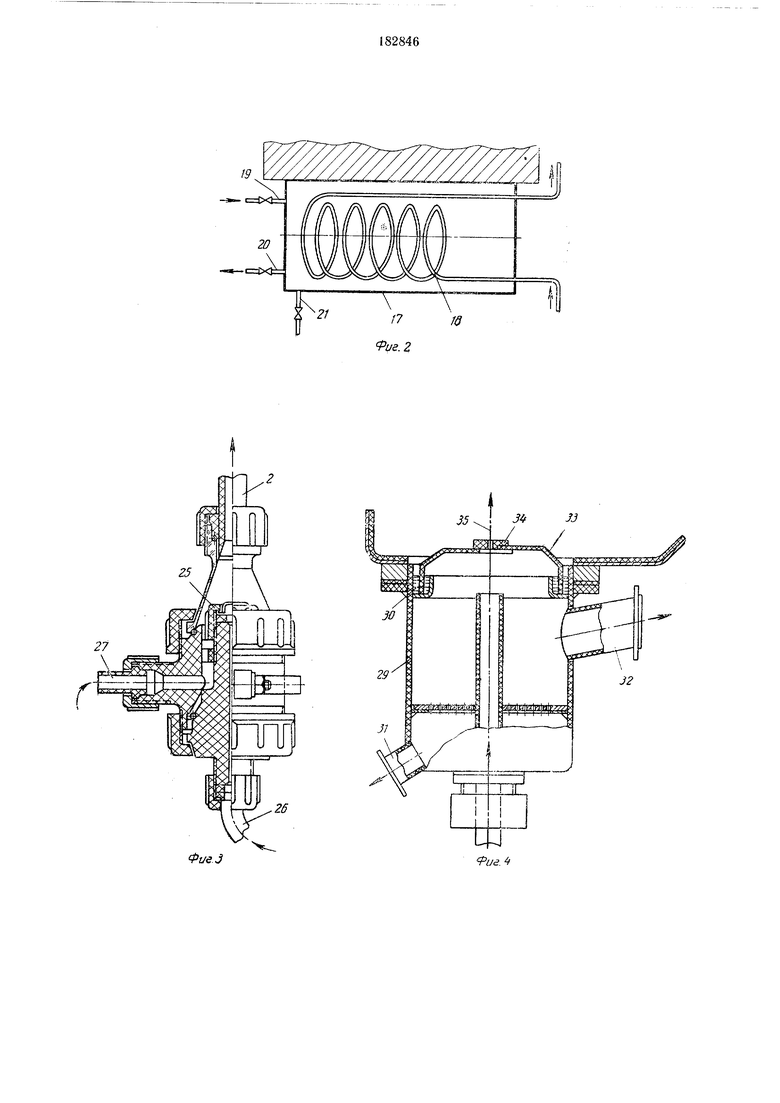

Узел вытяжки волокна имеет механнзм, который состоит из пары накопительных роликов 36, служащих для накопления волокна, и пары довосстановительных роликов 37, снабженных системой орон1ення кислым раствором для восстановления волокна. Рабочая поверхность ролнков 37 выполнена из двух различных материалов (в зоне максимальной вытяжки применен материал, наиболее устойчивый к истиранию).

Между роликами 36 и 37 установлена трубка 4 для пластификации волокна. Ось трубки 4 расположена по касательной к образующим роликов 36 и 57. В верхней и нижней частях трубки 4 имеются инжекторные насадки 55 и 39, снабженные штуцерами 40 и 41 для подвода пластифицирующей среды, например острого водяного пара. Кроме того, иижекторпая насадка 39 снабжена штуцером 42 для отвода пласткфицирующей среды и газов и сборником копдепсата.

В машине применен узел передачи волокна на противоположную сторону машины в горизонтальной трубке 5, через которую волокно с довосстановительных ролнков 57 проходит на другую сторону машины на узлы отделки, промывки и сушки.

Машииа оборудована головным приводом, который обеспечивает движение всех рабочих механизмов, состоит из нескольких секций, содержащих одииаковое количество рабочих мест, и работает следующим образом.

Дозированная и профильтрованная вискоза подается из узла / в подогреватель 3, откуда через стойку 23 и червяк 24 поступает через штуцер 26 Б нижнюю головку 22 узла формования. Осадительная ванна, нодаваемая через штуцер 27, выносит волокно через трубку 2 в верхнюю головку 28, где происходит разделение п отвод отработанной ванны через штуцер 31 и концентрированных газов через штуцер 32.

Волокно 55 без перегибов проходит через ГиТазок 34, поступает на пару накопительных

роликов 36 ц проходит в трубку 4. В этой трубке осуществляется пластификация волокна в среде острого водяного пара. Из трубки 4 нить поступает па довосстаиовительные ролики 57. Вытяжка волокна осуществляется путем нрохождепця волокна носледовательно через пары роликов 36 и 57 вращающихся с разной скоростью. С роликов 57 волокно транспортируется на другую сторону машины через горизонтальную трубку 5, в которую подается горячая вода для предварительной промывки волокна от кислоты.

Из трубки 5 волокно поступает па две пары роликов б и 7 двойной промывки волокна горячей водой и далее на третью пару роликов 8 с укороченной рабочей длиной, для обработки волокна авиажным раствором. Затем волокно проходит иа сушильные ролики 5, замасливающее устройство W и, наконец, на приемный механизм // для крутки и образования паковки.

Предмет изобретения

1. Машина для формования вискозного кордного волокна, содержащая узел формования в вертикальной трубке с подогревателем вискозы на каждом рабочем месте, узел вытяжки, узлы отделки, промывки и сушки волокна на роликах, отличающаяся тем, что, с целью улучшения качества волокна и повышения производительности машины, вертикальная трубка узла формования снабжена

на входе головкой для подключения к подающему ваннонроводу, а на выходе-головкой для разделения волокна, ванны и газов, причем механизм вытяжки волокна выполнен в виде нары наконительных, пары довосстановительных роликов и узла пластификации волокна в трубке, ось которой расположена по касательной к образующим роликов.

2.Машина по п. 1, отличающаяся тем, что подогреватели вискозы выполнены в виде камер, индивидуально подключаемых к системе циркуляции теплоносителя с вмонтированными в iHix змеевиками для вискозы.

3.Машина по п. 1, отличающаяся тем, что, с целью ликвидации открытой поверхиости

осадительной ванны, головка для разделения волокна, ваппы и газов выполнена в виде стакана с гидрозатвором, отводами для газа и ванны и с глазком для вывода волокна на накопительные ролики.

4. Машина по п. 1, отличающаяся тем, что

в ней применен узел передачи волокна на противоположпую сторону машины в закрытом

желобе.

5. Машина по н. 1, отличающаяся тем, что

в ней применены парные ролики в узлах отделки, промывки и сушки волокна.

/4

J7

t6

ue,

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для непрерывного получения искусственного шелка | 1980 |

|

SU941436A1 |

| МАШИНА ДЛЯ ПОЛУЧЕНИЯ ВИСКОЗНОГО ВОЛОКНА | 1968 |

|

SU218369A1 |

| МАШИНА ДЛЯ НЕПРЕРЫВНОГО ФОРМОВАНИЯ И ОТДЕЛКИ ФИЛАМЕНТАРНОГО ВОЛОКНА | 1972 |

|

SU347372A1 |

| Машина для непрерывного получения искусственного волокна | 1971 |

|

SU466772A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРАТЦЕЛЛЮЛОЗНЫХ ОБОЛОЧЕК | 1991 |

|

RU2029803C1 |

| Способ непрерывного получения химических волокон | 1981 |

|

SU1070223A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРАТЦЕЛЛЮЛОЗНЫХ ОБОЛОЧЕК ДЛЯ НАБИВКИ МЯСНЫМИ ПРОДУКТАМИ | 1991 |

|

RU2029473C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСКОЗПОГО ВОЛОКНА | 1973 |

|

SU374393A1 |

| МАШИНА ДЛЯ ПОЛУЧЕНИЯ ПОЛИНОЗНОГО ШТАПЕЛЬНОГО ВОЛОКНА | 1969 |

|

SU254711A1 |

| Способ получения пряжи из жгута химических нитей | 1979 |

|

SU861412A1 |

27

37

36

Ри&5

Авторы

Даты

1966-01-01—Публикация