Изобретение относится к области кузнечнопрессового оборудования, в частности к гидравлическим прессам для изготовления гофрированных труб.

Известен гидравлический пресс-экспандер для изготовления гофрированных труб, содержащий прессформу, выполненную в виде блока параллельно установленных секций, каждая из которых состоит из шарнирно соединенных между собой подвижной и поворотной губок, сидящих на общей оси, и снабженных приводом их поворота, а также механизмом затвора губок, позволяющим закрывать их группами, и механизмом сближения секций, выполненном в виде силовых патронных головок и рычажного механизма нюрнбергских ножниц, при помощи которого осуществляется связь секций между собой и с силовыми головками.

Такое исполнение пресса не позволяет изготовлять трубки с малым шагом волп из-за громоздкого рычажного механизма нюрнбергских пожниц, расположенного между секциями, кроме того, неодновременное закрывание и затвор губок снижают производительность. В предлагаемом прессе промежуточные звенья механизма сближения секций выполнены в виде пружин, установленных в предусмотренных пазах в секциях, механизм затвора губок выполнен в виде смонтированных на оси и установленных у крайних секций двух поворотных рычагов, одини концы которых щарнирно соединены с приводом поворота губок, а другие-со штангой, проходящей через поворотные губки и обеспечивающей их одновременное закрытие.

Это дает возможность формовки труб с малым шагом волны и повышает производительность.

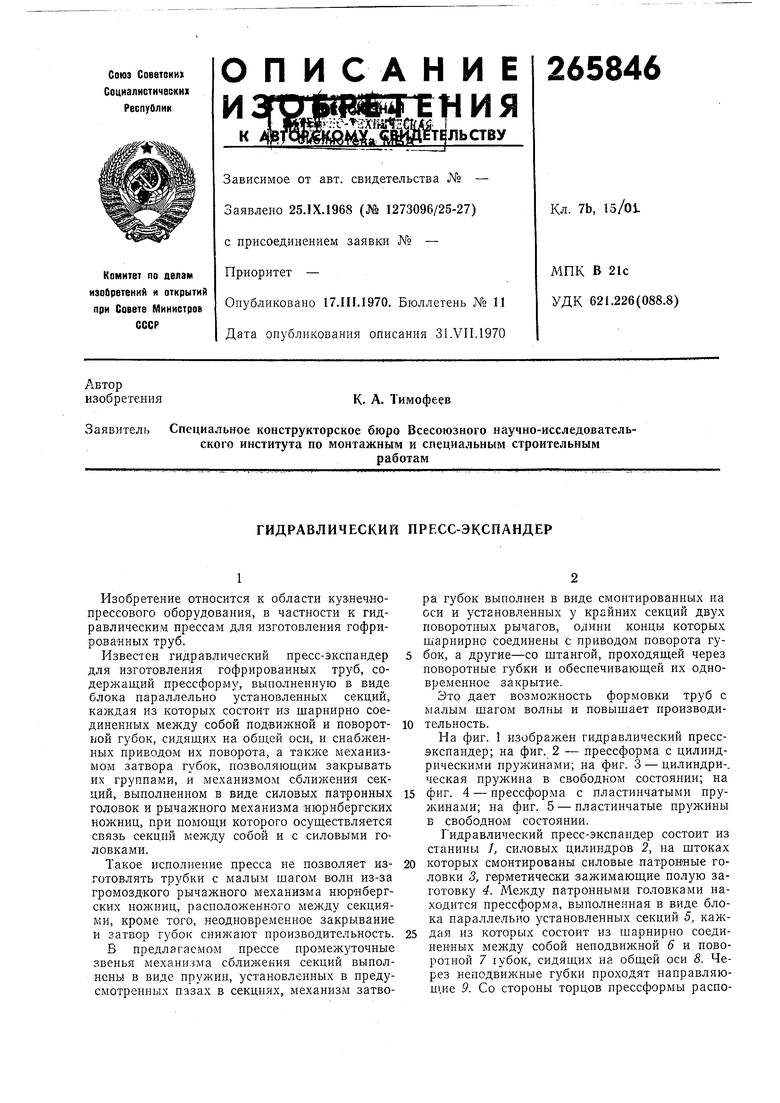

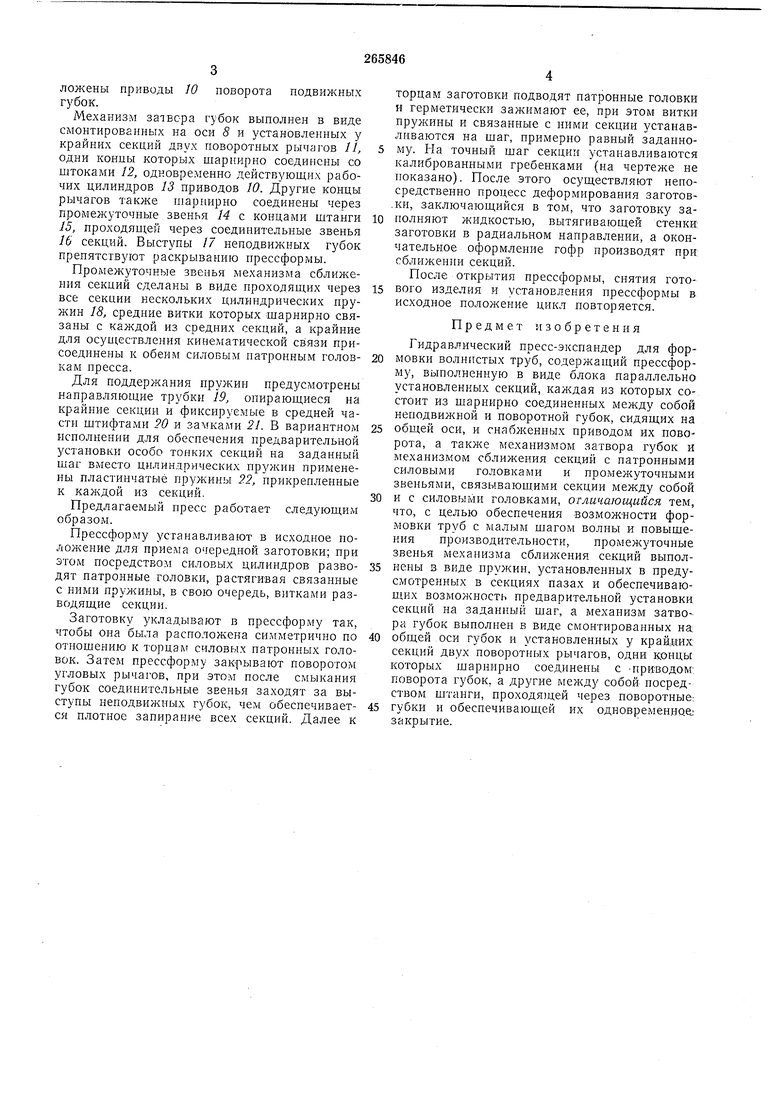

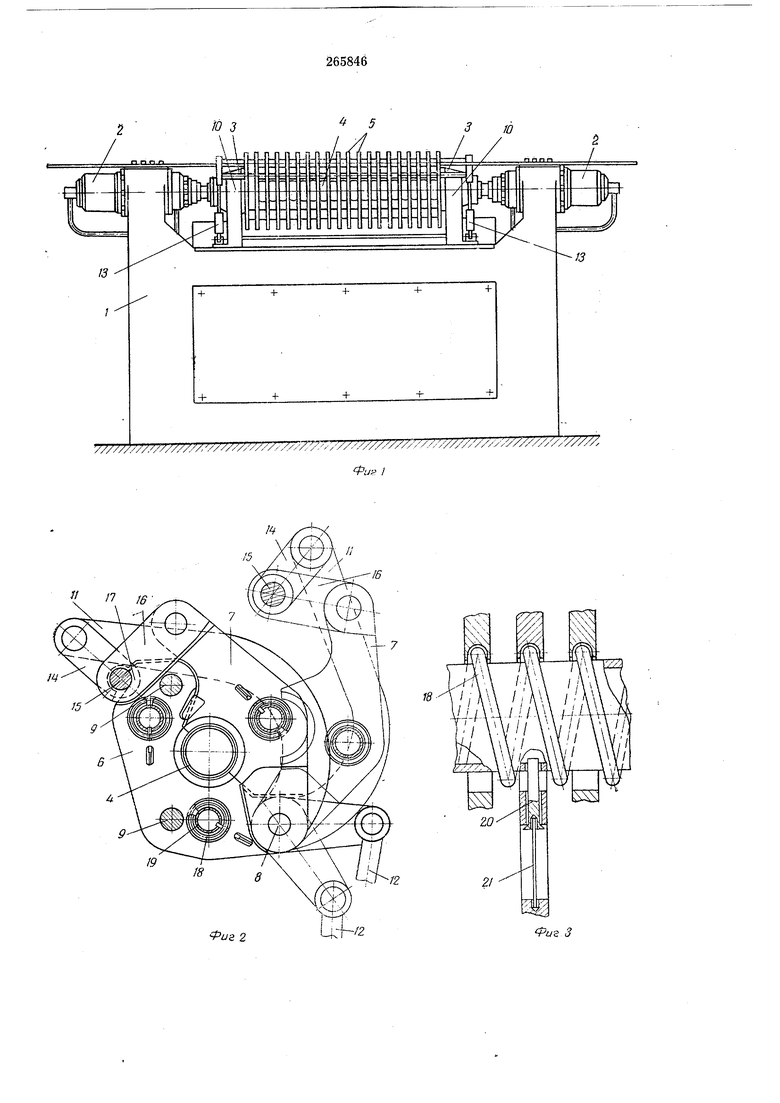

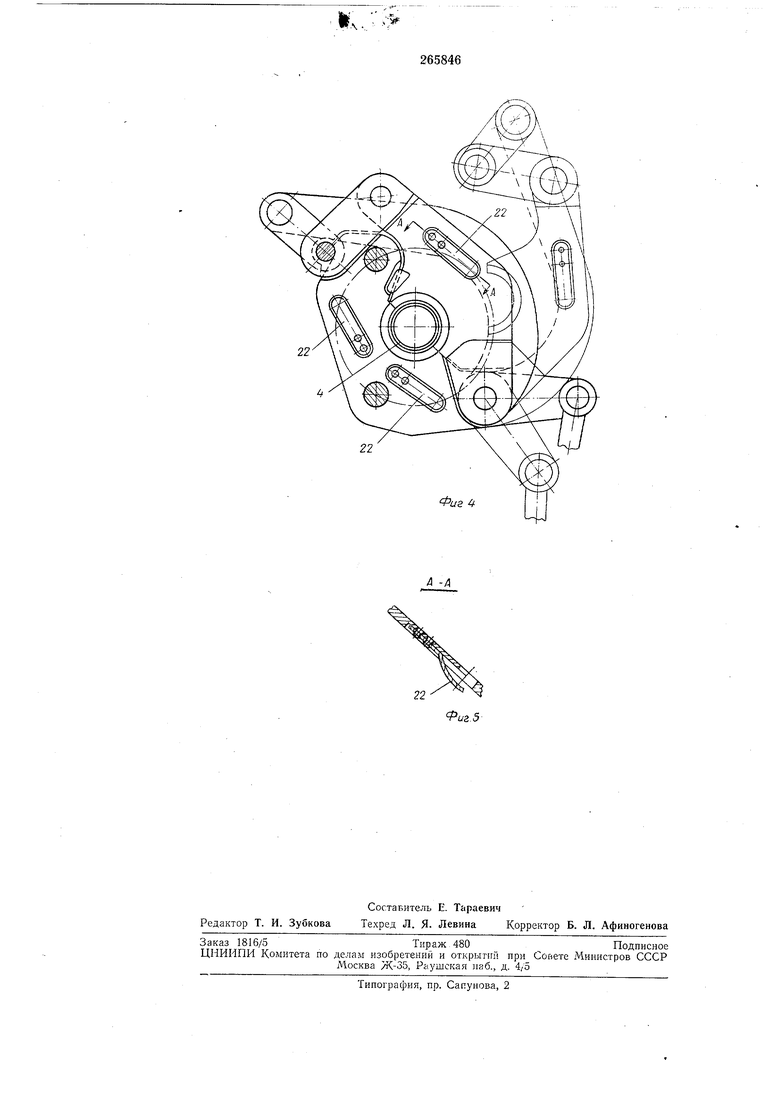

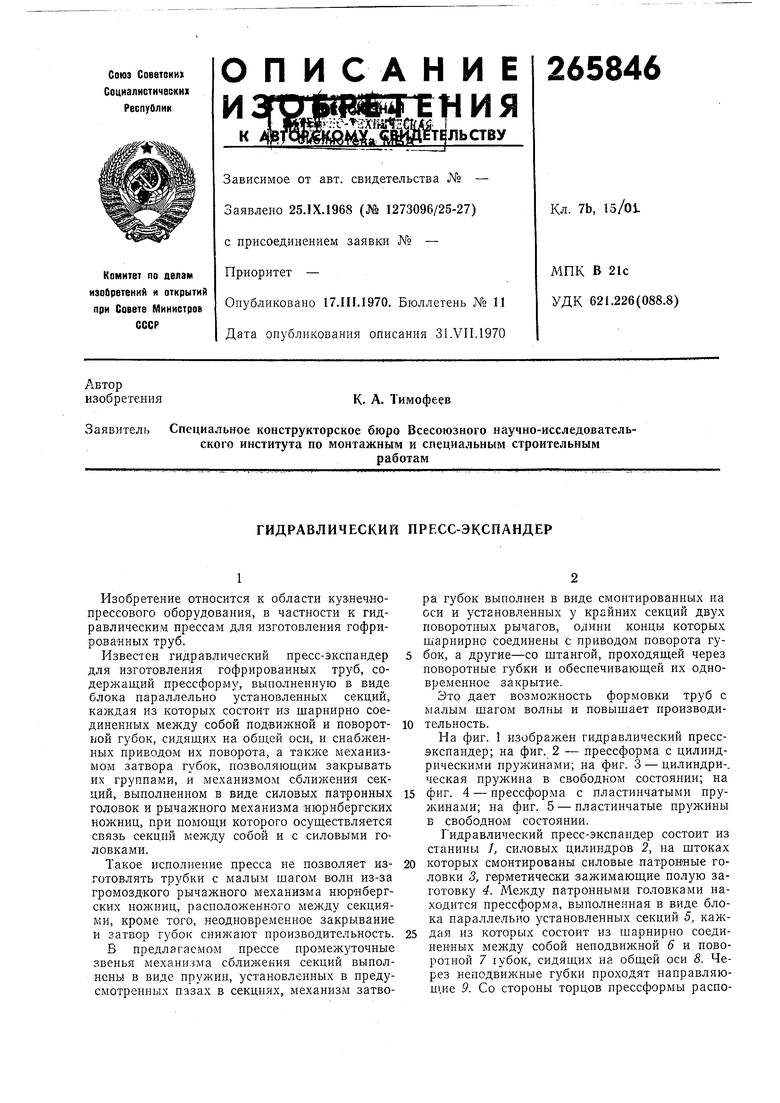

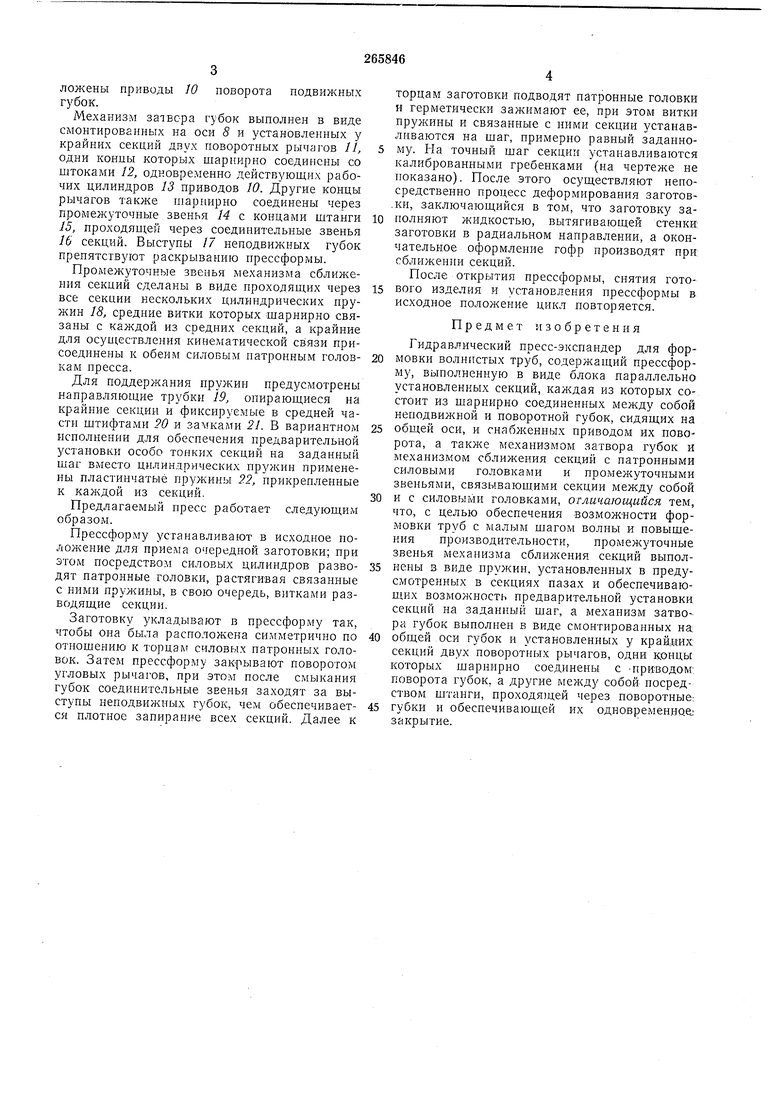

На фиг. 1 изображен гидравлический прессэкспандер; на фиг. 2 - прессформа с цилиндрическими пружинами; на фиг. 3 - цилиндри-, ческая пружина в свободном состоянии; на

фиг. 4 - прессформа с пластинчатыми пружинами; на фиг. 5 - пластинчатые пружины в свободном состоянии.

Гидравлический пресс-экспандер состоит из станины 1, силовых цилиндров 2, на штоках

которых смонтированы силовые патронные головки 3, герметически зажимающие полую заготовку 4. Между патронными головками находится прессформа, выполненная в виде блока параллельно установленных секций 5, каждая из которых состоит из шарнирно соединенных между собой неподвижной 6 и поворотной 7 губок, сидящих на общей оси 8. Через неподвилсные губки проходят паправляюш,ие 9. Со стороны торцов прессформы расположены приводы W поворота подвижных губок.

Механизм затвсра губок выполнен в виде смонтированных на оси 8 и установленных у крайних секций двух поворотных рычагов 11, одни конны которых шарнирно соединены со штоками 12, одновременно действующих рабочих цилиндров 13 приводов 10. Другие концы рычагов также шарнирно соединены через промежуточные звенья 14 с концами штанги 15, проходящей через соединительные звенья 16 секций. Выступы /7 неподвижных губок препятствуют раскрыванию прессформы.

Промел уточные звенья механизма сблил ения секций сделаны в виде проходящих через все секции нескольких цилиндрических нружин 18, средние витки которых шарнирно связаны с каждой из средних секций, а крайние для осуществления кинематической связи присоединены к обеим силовым натронным головкам пресса.

Для поддержания пружин предусмотрены направляющие трубки 19, опирающиеся на крайние секции и фиксируемые в средней частн штифтами 20 и зал гками 21. В вариантном иснолненни для обеспечения предварительной установки особо тонких секций на заданный шаг вместо цилиндрических пружин применены пластинчатые пружины 22, прикрепленные к нз секций.

Предлагаемый пресс работает следующим образом.

Прессформу устанавливают в исходное положение для приема очередной заготовки; при этом посредством силовых цилиндров разводят натронные головки, растягивая связанные с ними пружины, в свою очередь, витками разводящие секции.

Заготовку укладывают в прессформу так, чтобы она была расположена симметрично по отношению к торцам силовых патронных головок. Затем прессформу закрывают поворотом угловых рычагов, при этом после смыкания губок соединительные звенья заходят за выступы неподвижных губок, чем обеспечивается плотное запирание всех секций. Далее к

торцам заготовки подводят патронные головки и герметически зажимают ее, при этом витки пружины и связанные с ними секции устанавливаются на шаг, примерно равный заданному. На точный шаг секции устанавливаются калиброванными гребенками (на чертеже не показано). После этого осуществляют непосредственно процесс деформирования заготовки, заключающийся в том, что заготовку заполняют жидкостью, вытягивающей стенки, заготовки в радиальном направлении, а окончательное оформление гофр производят при: сближении секций.

После открытия прессформы, снятия готового изделия и установления прессформы в исходное положение цикл повторяется.

Предмет изобретения

Гидравлический пресс-экспандер для формовки волнистых труб, содержащий прессс|)0рму, выполненную в виде блока параллельно установленных секций, каждая из которых состоит из шарнирно соединенных между собой неподвижной и поворотной губок, сидящих на

общей оси, и снабженных приводом их поворота, а также механизмом затвора губок и механизмом сближения секций с натронными силовыми головками и промел уточными звеньями, связывающими секции между собой

и с силовыми головками, отличающийся тем, что, с целью обеспечения возможности формовки труб с малым шагом волны и повышения производительности, промел уточные звенья механизма сблил ;ения секций выполиены в виде . установленных в предусмотренных в секциях пазах и обеспечивающих возмолчность нредварительной установки секций на заданный шаг, а механизм затвора губок выполнен в виде смонтированных на

общей оси губок и установленных у крайних секций двух поворотных рычагов, одни концы которых шарнирно соединены с -при-водом; поворота губок, а другие между собой посредством штанги, проходя)цей через поворотные;

губки и обеспечивающей их одновременное закрытие. 3 Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ПРЕСС — ЭКСПАНДЕР | 1966 |

|

SU186955A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛНИСТЫХ ТРУБ | 1971 |

|

SU298406A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС-ЭКСПАНДЕР | 1973 |

|

SU385648A1 |

| Станок для растяжки и формовки обмоток электрических машин из лодочки в секцию | 1989 |

|

SU1737637A1 |

| Перезарядчик к устройству для вулканизации бесконечных резиновых изделий | 1980 |

|

SU897561A1 |

| Пресс конвейерного типа для горячей вулканизации низа обуви | 1940 |

|

SU61593A1 |

| КАРУСЕЛЬНАЯ ЛИНИЯ ДЛЯ ФОРМОВАНИЯ И ВУЛКАНИЗАЦИИ АВТОПОКРЫШЕК | 1967 |

|

SU204553A1 |

| Устройство для перезарядки пресс-форм многопозиционного вулканизатора | 1980 |

|

SU929453A1 |

| Клещевая подача к горячештамповочному прессу | 1989 |

|

SU1690920A1 |

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

14

ч /7

19

18

Ucb

Фиг 2

21

Фи

22

Фиг

Авторы

Даты

1970-01-01—Публикация