Данное изобретение относится к области коксохимического производства.

Известен способ получения кокса для углеграфитового производства путем коксования жидкого углеводородного сырья, например пека, в шамотных печах с подовым обогревом. Однако этот способ осуществляется при атмосферном давлении, что не позволяет использовать углеводороды, кипящие в пределах 200-400 0.

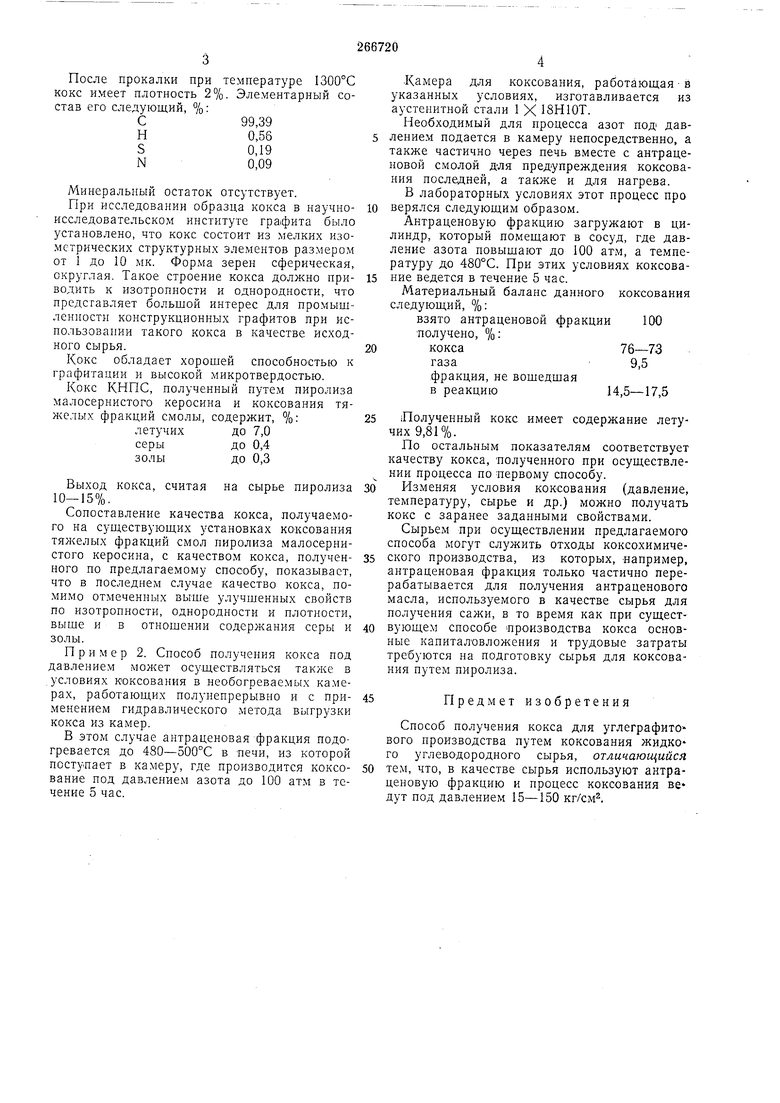

Предлагаемый способ отличается тем, что в качестве сырья используют антраценовую фракцию и процесс коксования ведут под давлением 15-150 кг/см.

На диаграмме показан выход кокса в зависимости от давления.

Способ осуществляется следующим образом.

Сырье загружают в капсулы, которые помещают в куб. После герметизации куба в нем создается давление инертным газом (например, азотом) или каким-либо углеводородным газом.

Затем включают электронагрев, помещенный в герметизированный кожух, размещенный по внутренней поверхности куба.

рядка 600°С давление поддерживалось в пределах 50-100 кг/см.

Величина давления, развивающегося в процессе коксования, регулируется клапаном. В дальнейщем газ, пройдя через конденсаторхолодильник, используется в виде топлива. После окончания коксования крышку куба открывают и капсулы с коксом извлекают из него, а в куб загружают новые капсулы, наполненные заранее сырьем.

Температура наружной стенки куба поддерживается на уровне 250°С при помощи термоизоляции.

(Пример 1. Коксованию подвергают антраценовую фракцию, полученную из смол коксового производства Нижне-Тагильского металлургического завода.

Материальный баланс коксования

этой фракции, %:

взято антраценовой фракции 100

получено

кокса61,5

газа (СШг)9,5

фракция, не вошедшая

29,0 в реакцию 100,0

Полученный кОКС содержит, %: После прокалки притемпературе 1300°С кокс имеет плотность 2%. Элементарный состав его следующий, %: С99,39 Н0,56 S0,19 N0,09 Минеральный остаток отсутствует. При исследовании образца кокса в научноисследовательском институте графита было установлено, что кокс состоит из мелких изометрических структурных элементов размером от 1 до 10 мк. Форма зерен сферическая, округлая. Такое строение кокса должно приводить к изотропности и однородности, что представляет большой интерес для промышленности конструкционных графитов при использовании такого кокса в качестве исходного сырья. Кокс обладает хорошей способностью к графитации и высокой микротвердостью. Кокс КНПС, полученный путем пиролиза малосернистого керосина и коксования тяжелых фракций смолы, содержит, %: летучихдо 7,0 серыдо 0,4 золыдо 0,3 Выход кокса, считая на сырье пиролиза 10-15%. Сопоставление качества кокса, .получаемого на существуюш,их установках коксования тяжелых фракций смол пиролиза малосернистого керосина, с качеством кокса, полученного по предлагаемому способу, показывает, что в последнем случае качество кокса, помимо отмеченных выше улучшенных свойств по изотропности, однородности и плотности, выше и в отношении содержания серы и золы. Пример 2. Способ получения кокса под давлением может осуществляться также в условиях коксования в необогреваемых камерах, работающих полунепрерывно и с применением гидравлического метода выгрузки кокса из камер. В этом случае антраценовая фракция подогревается до 480-500°С в печи, из которой поступает в камеру, где производится коксование под давлением азота до 100 атм в течение 5 час. -Камера для коксования, работающая в указанных условиях, изготавливается из аустепитной стали 1 X 18Н10Т. Необходимый для процесса азот под давлением подается в камеру непосредственно, а также частично через печь вместе с антраценовой смолой для предупреждения коксования последней, а также и для нагрева. В лабораторных условиях этот процесс про верялся следующим образом. Антраценовую фракцию загружают в цилиндр, который помещают в сосуд, где давление азота повышают до 100 атм, а температуру до 480°С. При этих условиях коксовапие ведется в течение 5 час. Материальный баланс данного коксования следующий, %: взято антраценовой фракции 100 -получено, %: кокса76-73 газа9,5 фракция, не вощедшая в реакцию14,5-17,5 Полученный кокс имеет содержание летучих 9,81%. По остальным показателям соответствует качеству кокса, полученного при осуществлении процесса по первому способу. Изменяя условия коксования (давление, температуру, сырье и др.) можно получать кокс с заранее заданными свойствами. Сырьем при осуществлении предлагаемого способа могут служить отходы коксохимического производства, из которых, -например, антраценовая фракция только частично перерабатывается для получения антраценового масла, используемого в качестве сырья для получения сажи, в то время как при существующем способе производства кокса основные капиталовложения и трудовые затраты требуются на подготовку сырья для коксования путем пиролиза. Предмет изобретения Способ получения кокса для углеграфито вого производства путем коксования жидко го углеводородного сырья, отличающийся тем, что, в качестве сырья используют антраценовую фракцию и процесс коксования ве дут под давлением 15-150 кг/см.

Давление, а/пи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОКСА С ПСЕВДОИЗОТРОПНОЙ МИКРОСТРУКТУРОЙ | 2020 |

|

RU2761201C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО КОКСА | 2017 |

|

RU2639904C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО КОКСА | 1997 |

|

RU2124037C1 |

| Способ получения нефтяного игольчатого кокса | 2018 |

|

RU2686152C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИГОЛЬЧАТОГО КОКСА | 2022 |

|

RU2787447C1 |

| ВПТБ | 1973 |

|

SU361694A1 |

| Способ оценки качества потенциально пригодного сырья для получения игольчатого кокса | 2022 |

|

RU2798119C1 |

| Способ производства нефтяного игольчатого кокса замедленным коксованием и установка для реализации такого способа | 2022 |

|

RU2785501C1 |

| Способ получения нефтяного игольчатого кокса | 2019 |

|

RU2717815C1 |

| Способ получения игольчатого кокса из смеси каменноугольной смолы и нефтяных остатков | 1986 |

|

SU1472480A1 |

Авторы

Даты

1970-01-01—Публикация