Изобретение относится к области нефтепереработки, в частности к производству изотропного кокса, используемого для производства углеродных конструкционных материалов.

Известен способ получения изотропного кокса, в соответствии с которым малосернистые керосино-газойлевые фракции прямогонного или вторичного происхождения подвергаются пиролизу с реакционной камерой с получением гидравличной смолы, которую подвергают коксованию в кубах периодического действия с получением изотропного кокса типа КНПС в соответствии с ГОСТ 22898-78 и дистиллятов коксования [Сабаненков С.А., Рабинович И.С., Селиверстов М.Н. Производство, свойства и применение нефтяного пиролизного кокса: тематический обзор. Серия переработка нефти. Вып. 9, ЦНИИТЭнефтехим. - М., 1989, с. 43-66].

Недостатком данного способа является его низкая экономическая эффективность: в процессе пиролиза получают большое количество углеводородного газа (до 40% и выше на исходное сырье), не находящего квалифицированного применения, низкий выход кокса, большие выбросы в атмосферу продуктов сгорания, образующихся при выжиге реакционных камер.

Основным условием возможности получения кокса с изотропной структурой из получаемых при пиролизе гидравличных смол является высокая ароматичность смолы, низкое содержание серы и содержание в смоле определенного количества нерастворимых в бензоле (толуоле) веществ (карбоидов). Степень анизотропности или изотропности коксов оценивается в баллах по ГОСТ 26132-84. Как показали многочисленные исследования, именно высокая ароматичность гидравличной смолы и наличие в ней определенного количества карбоидных частиц предопределяет получение нефтяного кокса именно с изотропной структурой с оценкой микроструктуры 1,9-2,1 балла.

Наиболее близким к заявляемому объекту является способ получения изотропного кокса, по которому высокоароматизированную тяжелую смолу пиролиза от производства моноолефинов смешивают с техническим углеродом (сажей), полученную дисперсию коксуют в кубах периодического действия и получают нефтяной кокс со структурной организацией, близкой к изотропному [Запорин В.П., Сухов С.В. и др. Новые технологии получения изотропного кокса типа КНПС. Сб. научных трудов: «Современные проблемы производства и эксплуатации углеродной продукции»: Челябинск, 2000, с. 75-78].

Недостатком данного способа является неоднородность структуры получаемого кокса. Дело в том, что при коксовании тяжелой смолы пиролиза в чистом виде, без добавки технического углерода, получается нефтяной кокс с оценкой микроструктуры, близкой к 5 баллам, что соответствует структуре, в большей степени приближающейся к анизотропной структуре. При добавлении в исходную смолу технического углерода (сажи), микроструктурная организация коксов меняется и включает как полностью изотропные, так и приближающиеся к анизотропной структурные составляющие, тем не менее, средняя оценка микроструктурной организации кокса характеризуется 2÷2,5 баллами. Неоднородность структурной организации нефтяного кокса, получаемого из дисперсии технического углерода в тяжелой смоле пиролиза, объясняется низкой седиментационной устойчивостью дисперсии вследствие ее низкой вязкости из-за наличия в исходной смоле большого количества (20-40%) легкокипящих фракций, выкипающих до 230-250°С.

Изобретение направлено на повышение однородности структурной организации изотропного кокса, получаемого в кубах периодического действия.

Это достигается тем, что в способе получения изотропного кокса путем переработки тяжелой смолы пиролиза и технического углерода, включающем коксование сырья в кубе периодического действия с получением изотропного кокса и дистиллятов коксования, согласно изобретению от тяжелой смолы пиролиза отгоняют легкокипящие фракции до образования мягкого пека с температурой размягчения 30-80°С по КиШ, который смешивают с техническим углеродом, после чего полученную смесь обрабатывают в дезинтеграторе с получением однородной седиментационно-устойчивой дисперсии, которую используют в качестве сырья коксования.

Содержание технического углерода составляет 2-10% от смеси.

Отогнав фракционированием из исходной смолы пиролиза легкокипящие фракции с получением мягкого пека с температурой размягчения 30-80°С по КиШ, т.е. с определенной вязкостью, создается возможность равномерного распределения в мягком пеке технического углерода в количестве 2-10% от смеси с формированием сырья коксования в виде седиментационно-устойчивой дисперсии. Вследствие низкой скорости изменения вязкости при коксовании седиментационно-устойчивой дисперсии образуется кокс с более однородной структурной организацией, чем в способе по наиболее близкому аналогу.

При увеличении количества вводимого в мягкий пек технического углерода с 4% до 8% в коксе уменьшается доля микроструктурных составляющих, оцениваемых 1 баллом, и исчезают микроструктуры, оцениваемые 4 и 5 баллами. При увеличении температуры размягчения мягкого пека с 30°C до 80°C при равном количестве вводимого технического углерода, аналогично, уменьшается доля микроструктурных составляющих, оцениваемых 1 и 4 баллами.

Способ осуществляют следующим образом.

Тяжелую смолу пиролиза с температурой начала кипения примерно 200°C подвергают фракционированию в ректификационной колонне, с верха которой выводят легкокипящие фракции смолы пиролиза, а с низа - мягкий пек с температурой размягчения по КиШ 30-80°C. Полученный мягкий пек смешивают в смесителе с техническим углеродом в количестве 2-10% масс. от смеси с использованием, например, диспергатора и обрабатывают в дезинтеграторе до состояния гомогенизации и образования седиментационно-устойчивой дисперсии. Полученную дисперсию подвергают коксованию в кубах периодического действия при температуре 400-600°C с получением изотропного кокса и дистиллятов коксования.

Способ-прототип и предлагаемый способ иллюстрируются примерами, в которых была использована тяжелая смола пиролиза, характеристика которой приведена в таблице 1.

Пример 1 (по способу-прототипу)

Тяжелую смолу пиролиза (ТСП) смешали с техническим углеродом в количестве 4,0% масс. от смеси при помощи диспергатора. Полученную дисперсию подвергали коксованию в кубе периодического действия при 500°C с получением углеводородного газа, дистиллята коксования и нефтяного кокса.

Пример 2 (по предлагаемому способу)

Тяжелая смола пиролиза подвергалась фракционированию с получением мягкого пека с температурой размягчения по КиШ 38°C, в который добавили технический углерод в количестве 4,0% масс. от смеси и тщательно перемешали при помощи диспергатора. Полученную смесь подвергали обработке в дезинтеграторе до образования однородной седиментационно-устойчивой дисперсии, которую подвергали коксованию в кубе периодического действия при той же температуре, что и в примере 1.

Примеры 3-5 (по предлагаемому способу)

Тяжелая смола пиролиза подвергалась фракционированию аналогично примеру 2 с той разницей, что получали мягкий пек с другими значениями температуры размягчения и/или изменяли количество технического углерода, смешиваемого с полученным мягким пеком.

Из полученных по каждому из примеров 1-5 коксов готовилась средняя проба. Из средних проб по ГОСТ 26132-84 были подготовлены шлифы-штабики, построены гистограммы для оценки однородности кокса и определения преобладающей структурной составляющей.

Кроме того, каждая средняя проба оценивалась на соответствие требованиям ГОСТ 22898-78 к коксу КНПС по действительной плотности и содержанию серы.

Температура размягчения по КиШ мягких пеков, полученных из ТСП по примерам 2-5, и содержание технического углерода в смеси, а также результаты анализов полученных коксов по примерам 1-5 сведены в таблицу 2.

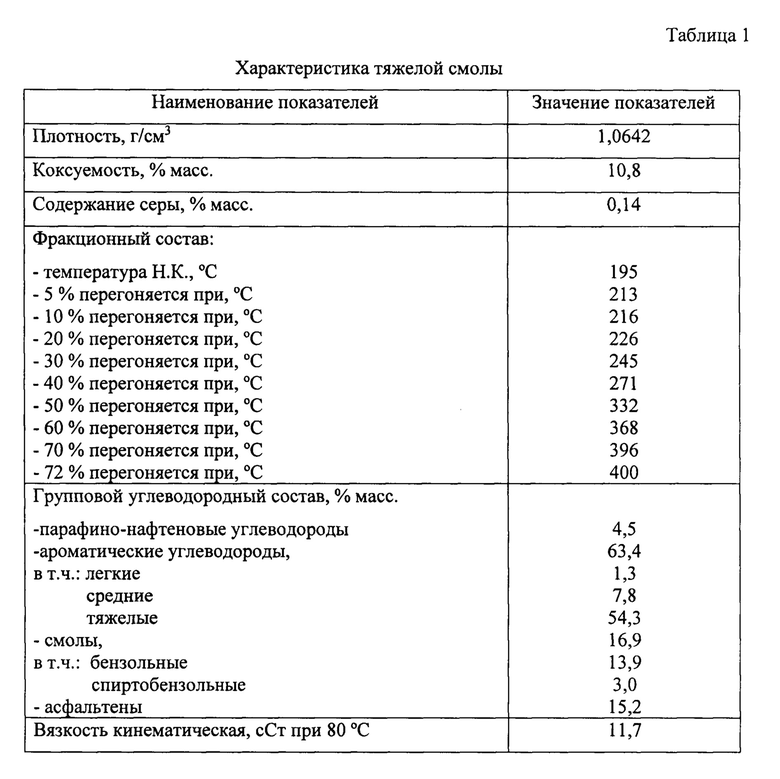

На фиг. 1 приведена гистограмма распределения структурных составляющих полученного кокса по примеру 1 (по прототипу).

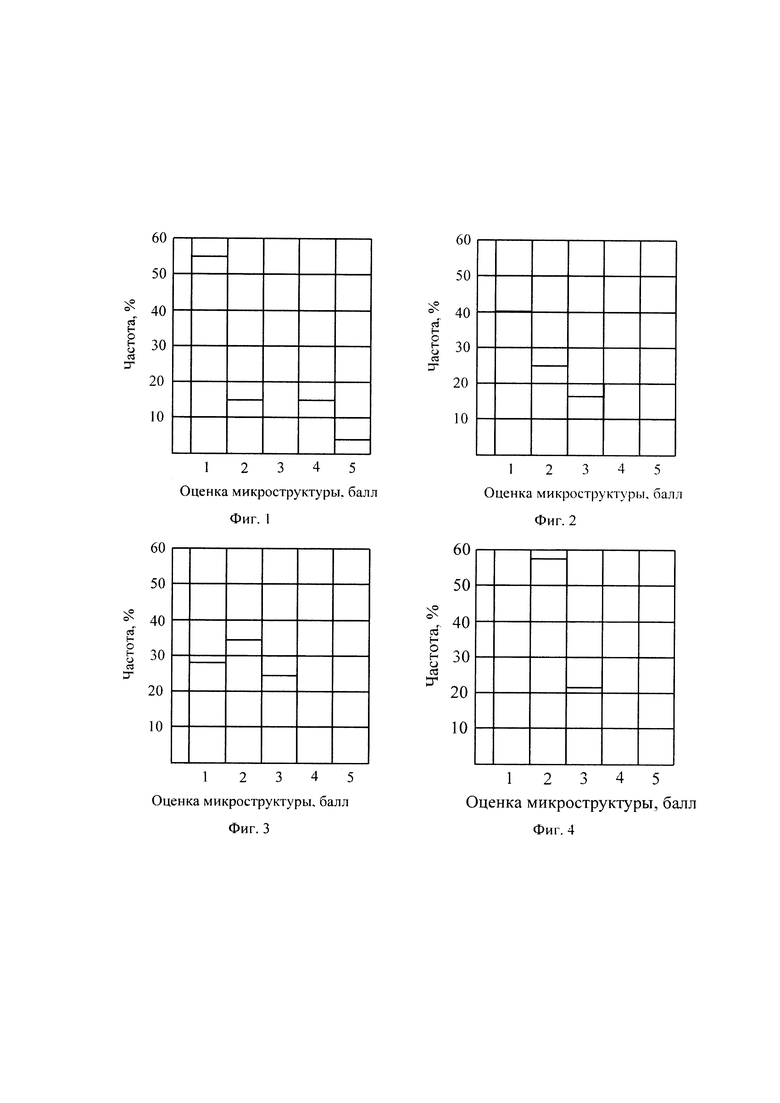

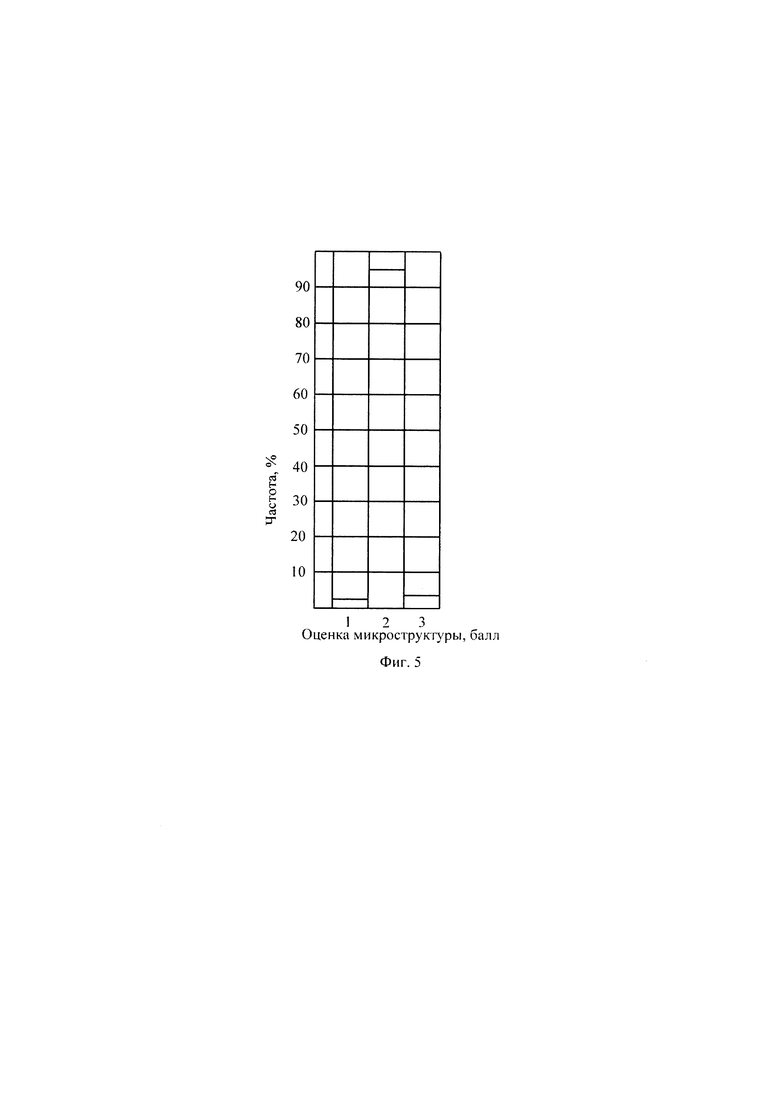

На фиг. 2-5 - приведены гистограммы распределения структурных составляющих полученных предлагаемым способом коксов по примерам 2-5 соответственно.

Из фиг. 1 видно, что при средней оценке микроструктуры 2,0 балла, что соответствует нормативным требованиям к изотропному коксу, микроструктурная организация кокса крайне неоднородна: имеется большое количество микроструктур, оцениваемых 1 баллом, что характерно для полностью изотропного кокса с низкой графитируемостью, и присутствуют микроструктуры, оцениваемые 5 баллами, что характерно для хорошо графитирующегося анизотропного (игольчатого) кокса. Неоднородность микроструктурной организации кокса объясняется низкой седиментационной устойчивостью полученной дисперсии технического углерода в исходной маловязкой тяжелой смоле пиролиза.

Эксперименты показали, что при нагреве дисперсии в процессе коксования, несмотря даже на ее обработку в дезинтеграторе, где происходит не только равномерное диспергирование технического углерода в смоле пиролиза, но и дополнительное переизмельчение, технический углерод все-таки оседает на дно куба, где образуется изотропный кокс, оцениваемый 1 баллом, в то время как в верхних слоях куба, где коксуется смола с низким содержанием технического углерода, образуется кокс с анизотропной структурой, оцениваемой 4 и 5 баллами.

Из фиг. 2-5 следует, что при средней оценке микроструктуры 2,1 балла (пример 2), 2,2 балла (пример 3), 2,0 балла (примеры 4 и 5), соответствующих нормативным требованиям к изотропному коксу, микроструктурная организация кокса более однородна: в примере 2 преобладающее количество микроструктур, оценивается 1 баллом и присутствуют микроструктуры с оценками 2, 3 и 4 балла; в примерах 3 и 4 в основном присутствуют 1-3 балльные микроструктуры; по примеру 5 получен кокс, практически полностью оцениваемый в 2 балла. Во всех коксах, полученных по примерам 2-5, отсутствуют микроструктуры, оцениваемые 5 баллами, а микроструктуры, оцениваемые 4 баллами, имеются в коксах, полученных по примерам 2 и 3.

Изложенное свидетельствует о том, что полученные по примерам 2-5 изотропные коксы имеют более однородную микроструктурную организацию, чем изотропный кокс, полученный по примеру 1 (прототипу).

Кроме того, из таблицы 2 видно, что все коксы по примерам 1-5 соответствуют требованиям ГОСТ 22898-78 к коксу КНПС по действительной плотности и содержанию серы.

Таким образом, использование предлагаемого способа по сравнению с прототипом обеспечит получение изотропного кокса с более однородной структурной организацией. Это обеспечивается за счет формирования сырья коксования в виде седиментационно-устойчивой дисперсии, по объему которой равномерно распределены частицы технического углерода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОКСА С ПСЕВДОИЗОТРОПНОЙ МИКРОСТРУКТУРОЙ | 2020 |

|

RU2761201C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ИГОЛЬЧАТОГО КОКСА | 2023 |

|

RU2807875C1 |

| Способ получения нефтяного игольчатого кокса | 2019 |

|

RU2717815C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИГОЛЬЧАТОГО КОКСА ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2017 |

|

RU2660008C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2002 |

|

RU2224003C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДНОГО ЭЛЕКТРОДНОГО ПЕКА ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2601766C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСА | 1970 |

|

SU266720A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО ПЕКОВОГО ПОЛУКОКСА | 2012 |

|

RU2520455C2 |

| Способ оценки качества потенциально пригодного сырья для получения игольчатого кокса | 2022 |

|

RU2798119C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИГОЛЬЧАТОГО КОКСА | 2022 |

|

RU2787447C1 |

Изобретение относится к области нефтепереработки, в частности к производству изотропного кокса в кубах периодического действия. Способ заключается в том, что от тяжелой смолы пиролиза отгоняют легкокипящие фракции до образования мягкого пека с температурой размягчения 30-80°C по КиШ, который смешивают с техническим углеродом, содержание которого составляет 2-10% от смеси. Полученную смесь обрабатывают в дезинтеграторе с получением однородной седиментационно-устойчивой дисперсии, которую в качестве сырья коксования подвергают коксованию в кубах периодического действия. Технический результат - повышение однородности структурной организации изотропного кокса. 1 з.п. ф-лы, 5 ил., 2 табл., 5 пр.

1. Способ получения изотропного кокса путем переработки тяжелой смолы пиролиза и технического углерода, включающий коксование сырья в кубе периодического действия с получением изотропного кокса и дистиллятов коксования, отличающийся тем, что от тяжелой смолы пиролиза отгоняют легкокипящие фракции до образования мягкого пека с температурой размягчения 30-80°С по КиШ, который смешивают с техническим углеродом, после чего полученную смесь обрабатывают в дезинтеграторе с получением однородной седиментационно-устойчивой дисперсии, которую используют в качестве сырья коксования.

2. Способ по п. 1, отличающийся тем, что содержание технического углерода составляет 2-10% от смеси.

| ЗАПОРИН В.П | |||

| и др | |||

| Новые технологии получения изотропного кокса типа КНПС, Сб | |||

| научных трудов "Современные проблемы производства и эксплуатации углеродной продукции", Челябинск, 2000, с.75-78 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО КОКСА | 1997 |

|

RU2124037C1 |

| Способ получения нефтяного изотропного кокса | 1987 |

|

SU1490134A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСА | 0 |

|

SU266720A1 |

| Редукционная сетка нитей углемерного инструмента | 1929 |

|

SU17755A1 |

Авторы

Даты

2017-12-25—Публикация

2017-02-07—Подача