Известны устройства для сварки пакетов из термопластичной рукавной пленки, содержащие корпус, валковый механизм подачи пленки под сварку, устройство для сварки с проволочным электродом, ленточный трансиортер и электропривод.

Предложенная установка отличается тем, что она снабжена кривошипным механизмом, регулирующим длину получаемого пакета и установленным на смонтированном в корпусе распределительном валу, приводимом в движение от электропривода и кинематически связанным с валками механизма подачи пленки посредством ценной передачи.

Благодаря этому повышается качество сварного соединения.

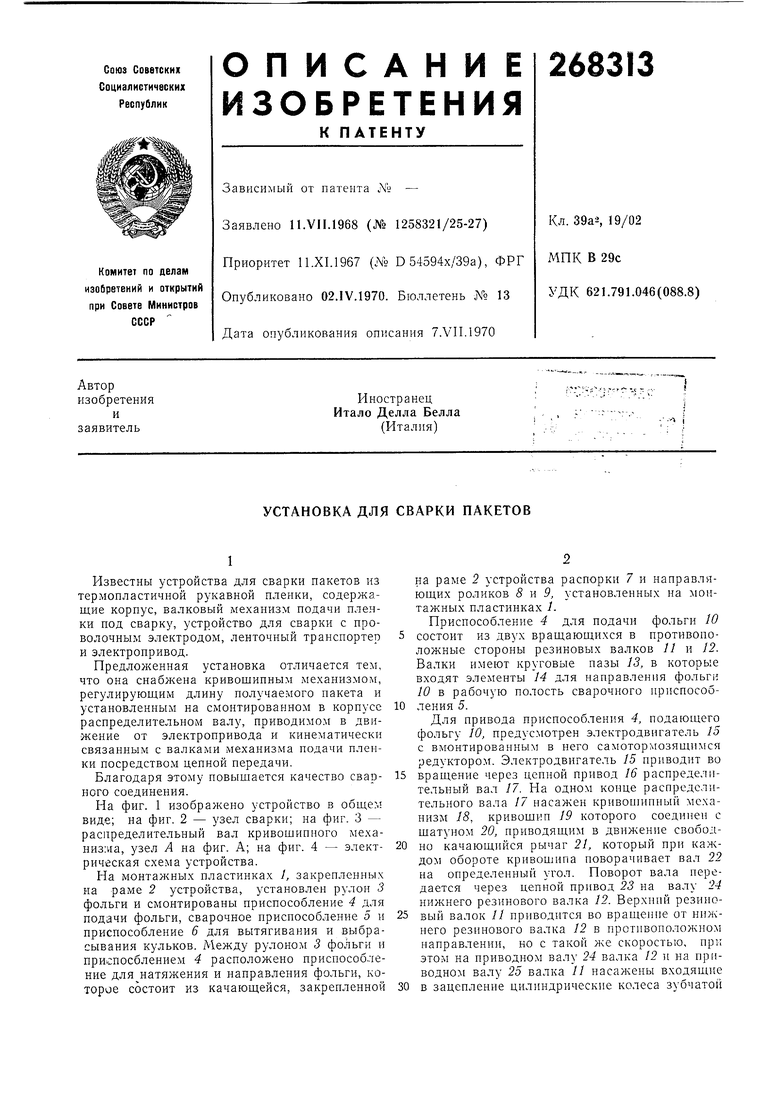

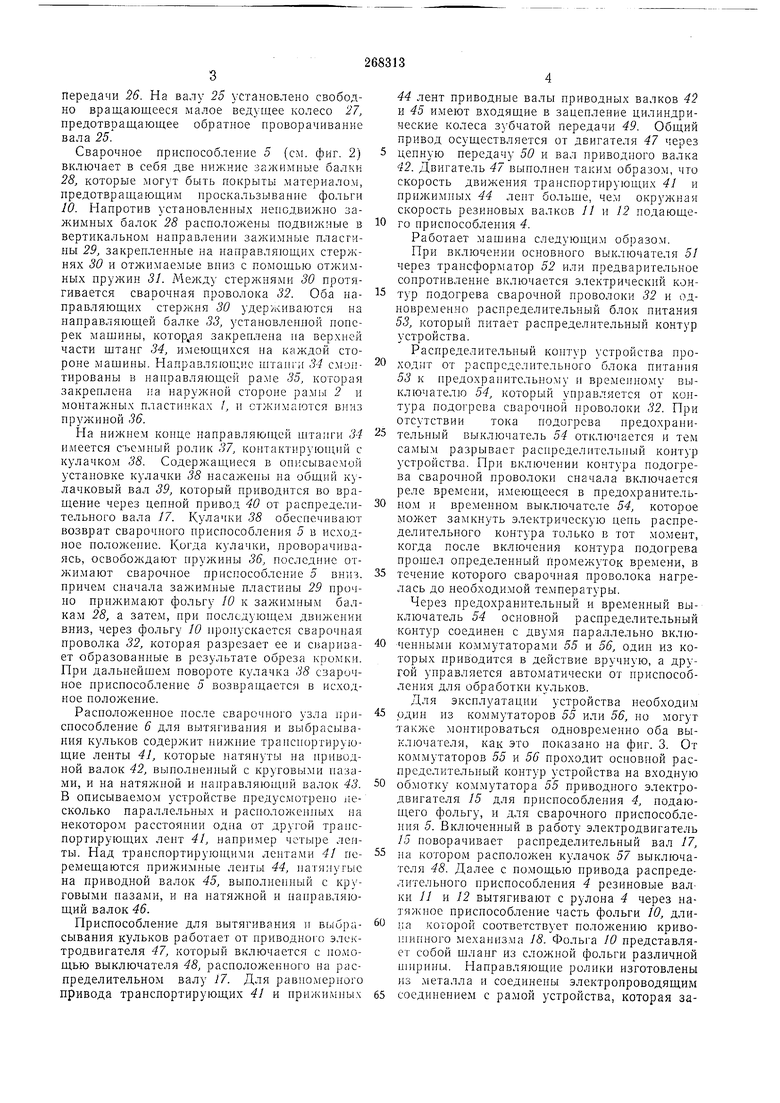

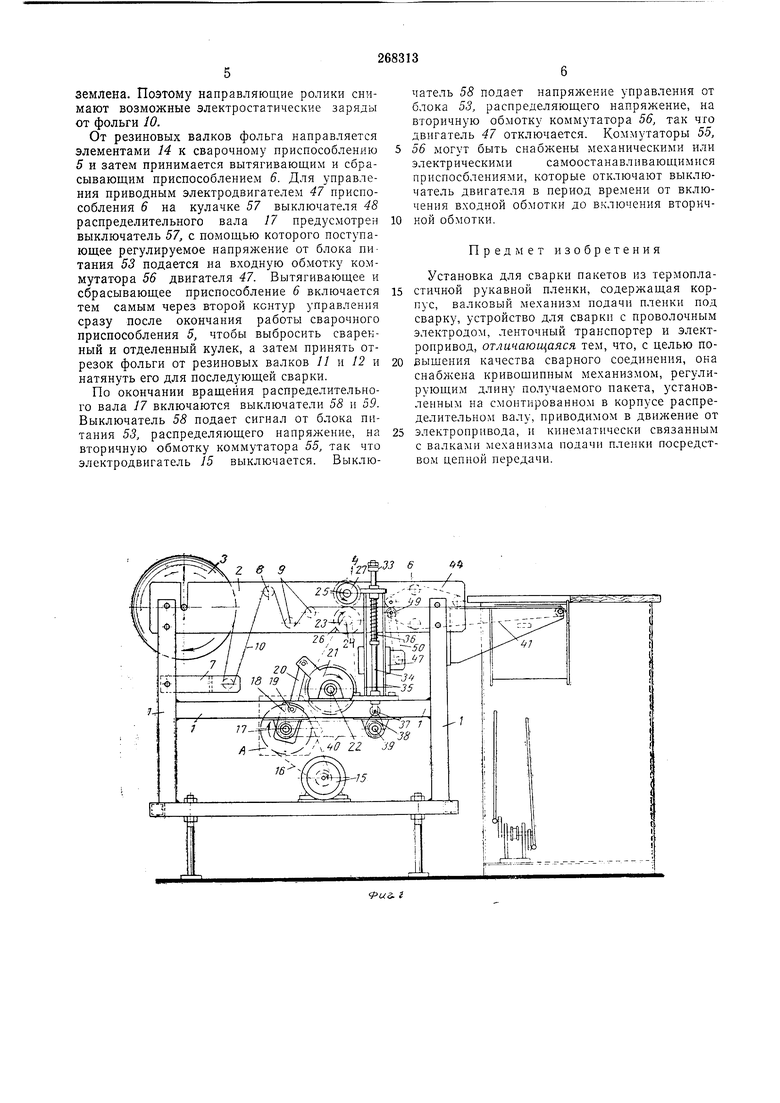

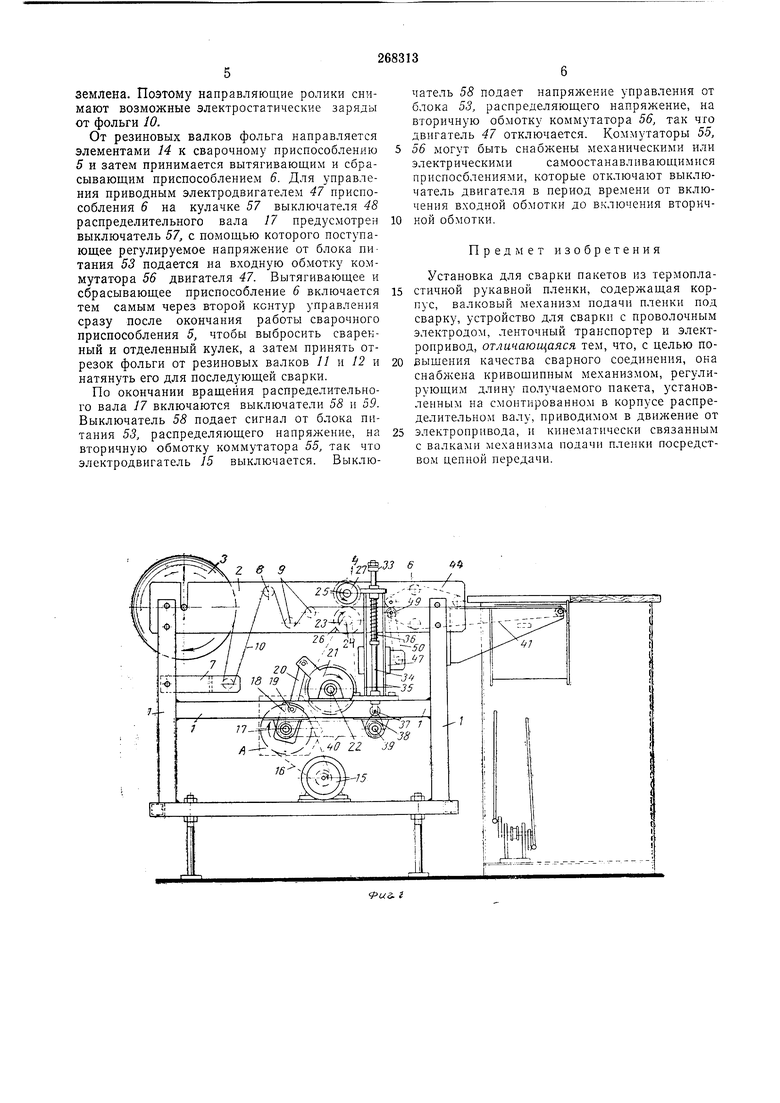

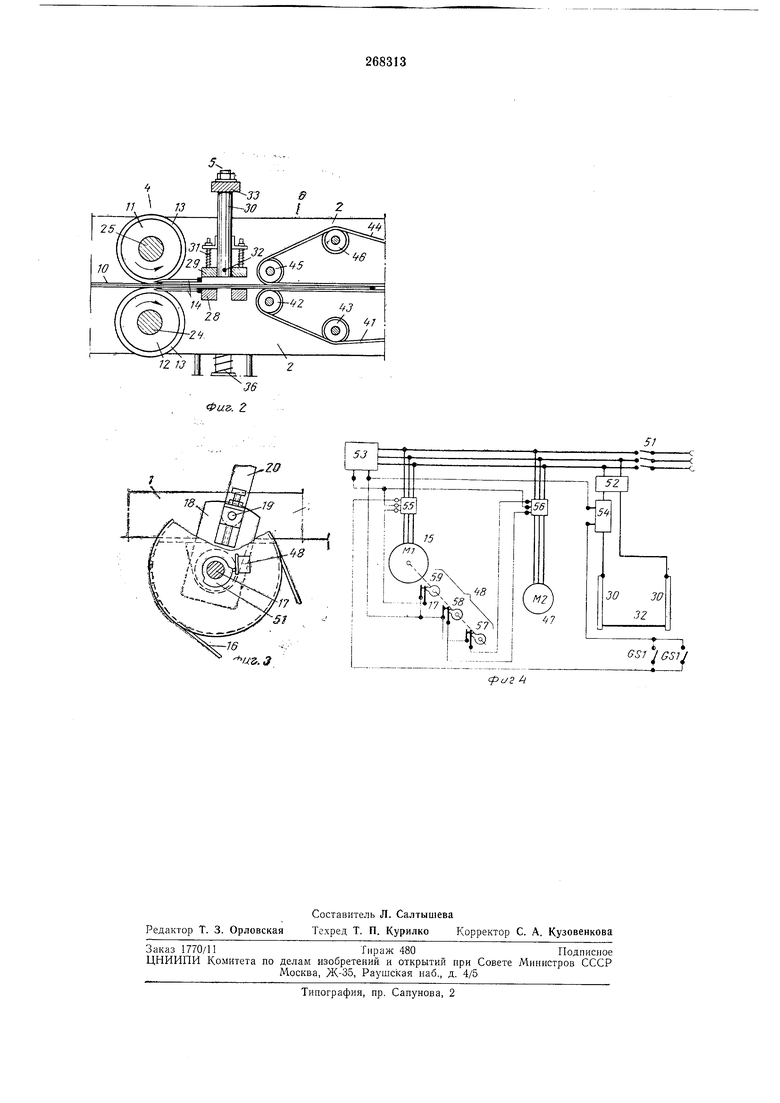

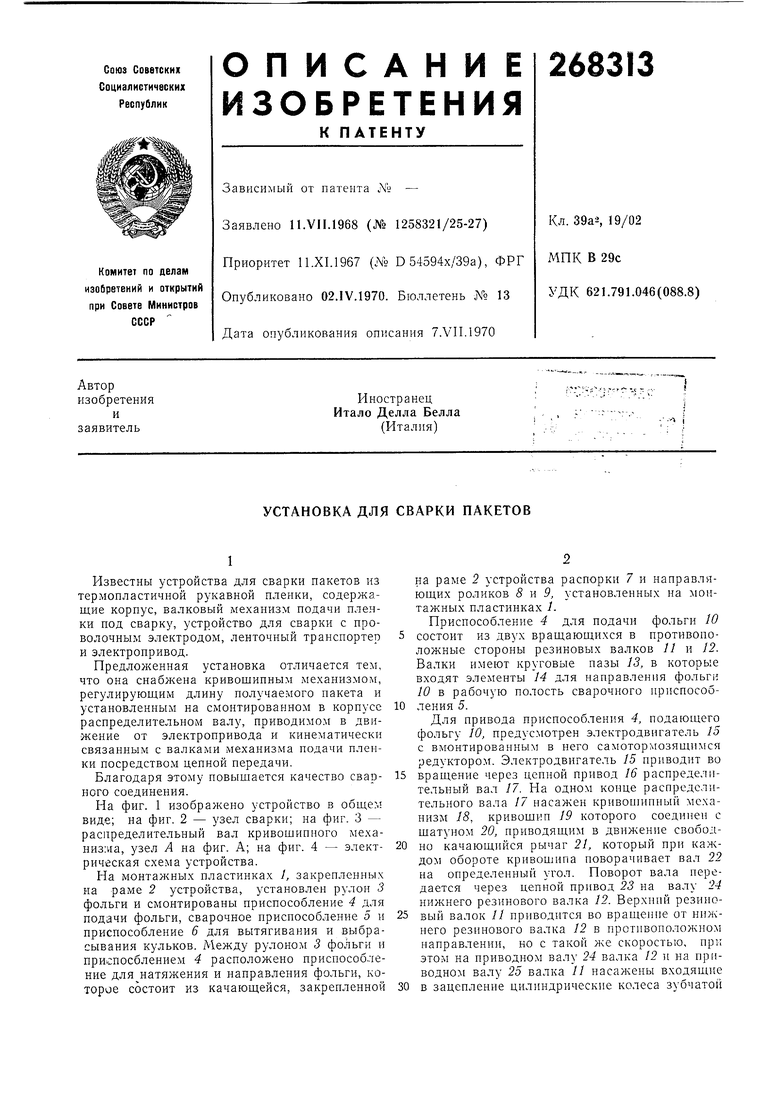

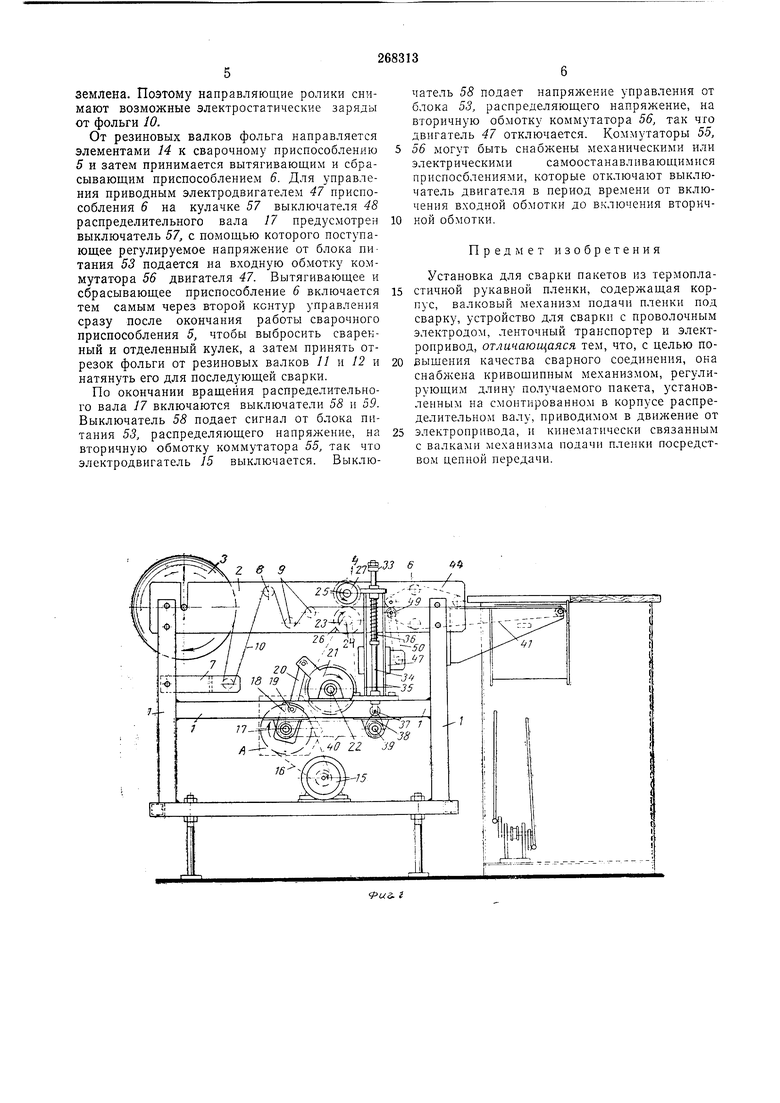

Па фиг. 1 изображено устройство в общем виде; на фиг. 2 - узел сварки; на фиг. 3 - распределительный вал кривошипного механиз:иа, узел Л на фиг. А; на фиг. 4 - электрическая схема устройства.

Па монтал ных пластинках /, закрепленных на раме 2 устройства, установлен рулон 3 фольги и смонтированы приспособление 4 для подачи фольги, сварочное нриспособление 5 и приспособление 6 для вытягивания и выбрасывания кульков. Между рулоном 3 фольги и приспосблением 4 расположено приспособление для натяжения и направления фольги, которое состоит из качающейся, закрепленной

на раме 2 устройства распорки 7 и направляющих роликов 8 и 9, установленных на монтажных пластинках 1. Приспособление 4 для подачи фольги 10

состоит из двух вращающихся в противоположные стороны резиновых валков 11 и 12. Валки имеют круговые пазы 13, в которые входят элементы 14 для направления фольг 10 в рабочую полость сварочного ириспособления 5.

Для привода приспособления 4, подающего фольгу 10, предусмотрен электродвигатель 15 с вмонтированным в него самотормозящимся редуктором. Электродвигатель 15 приводит во

вращение через цепной привод 16 распределительный вал 17. На одном конце распределительного вала 17 насажен кривоптипный механизм 18, кривощип 19 которого соединен с шатуном 20, приводящим в свободно качающийся рычаг 21, который при обороте кривошипа поворачивает вал 22 на определенный угол. Поворот вала передается через цепной привод 23 на валу 24 нижнего резинового валка 12. Верхний резиновый валок // приводится во вращение от нижнего резинового валка 12 в противоположном направлении, но с такой же скоростью, при этом на приводном валу 24 валка 12 и на приводном валу 25 валка // насажены входящие

передачи 26. На валу 25 установлено свободно вращающееся малое ведущее колесо 27, предотвращающее обратное проворачивание вала 25.

Сварочное приспособление 5 (см. фиг. 2) включает в себя две нижние зажимные балки 28, которые могут быть покрыты материалом, предотвращающим проскальзывание фольги 10. Напротив установленных неподвижно зажимных балок 28 расположены подвижные в вертикальнО М направлении зажимные пластины 29, закрепленные на направляющих стержнях 30 и отжимаемые вниз с помощью отжимных пружин 31. Между стержнями 30 протягивается сварочная проволока 32. Оба направляющих стержня 30 удерживаются на направляющей балке 33, установлеппой поперек машины, котор,ая закреплена па верхней части штапг 34, имеющихся на каждой стороне машины. Направляюи;ис пгганги 34 смонтированы в направляющей раме 35, которая закреплена па наружной стороне рамы 2 и монтажных пластинках /, и отжимаются вниз пружиной 36.

На нижнем конце направляюп:1ей штанги 34 имеется съемный ролик 37, контактируюп1,ий с кулачком 38. Содержащиеся в оп ;сываемой установке кулачки 38 насажены на общий кулачковый вал 39, который приводится во вращепие через цепной привод 40 от распределительного вала 17. Кулачки 38 обеспечивают возврат сварочного приспособления 5 в исходное положение. Когда кулачки, проворачиваясь, освобождают пружины 36, последние отжимают сварочное приспособление 5 вниз, причем сначала зажимные пластины 29 прочно прижимают фольгу 10 к зажимным балкам 28, а затем, при последующем движении вниз, через фольгу 10 пропускается сварочная проволка 32, которая разрезает ее и скаризяет образованные в результате обреза кромки. При дальнейшел повороте кулачка 38 сварочное приспособление 5 возвращается в исходное положение.

Расположеиное после сварочного узла приспособление 6 для вытягивания и выбрасывания кульков содержит нижние транснортирующие ленты 41, которые натянуты на приводной валок 42, выполненный с круговыми назами, и на натяжной и направляющий валок 43. В описываемом устройстве предусмотрено несколько параллельных и расположенпых на некотором расстоянии одна от другой трапспортирующих лент 41, напри.мер четыре лепты. Над траиспортируюн1;ими лентами 4 перемещаются прижимные ленты 44, натянутые на приводной валок 45, выполненный с круговыми пазами, и на натяжной и панравляющий валок 46.

Нриспособление для вытягивания и выбрасывания кульков работает от нриводного электродвигателя 47, который включается с номощью выключателя 48, раеположенного на распределительном валу 17. Для равномерного привода транспортирующих 41 и прижил ных

44 лент приводные валы приводных валков 42 и 45 имеют входящие в зацепление цилиндрические колеса з бчатой передачи 49. Общий привод осуществляется от двигателя 47 через цепную передачу 50 и вал приводного валка 42. Двигатель 47 выполнен таки.м образом, что скорость движения транспортирующих 41 и прижимпых 44 лепт больше, чем окружная скорость резиновых валков // и 12 подающего приспособления 4.

Работает машина еледующим образом. При включении основного выключателя 51 через трансформатор 52 или предварительное сонротивление включается электрический контур подогрева сварочной проволоки 32 и одновременно распределительный блок питания 53, который питает распределительный контур устройства.

Распределительный Koirryp устройства проходит от распределительного блока питания 53 к предохранительному и временному выключателю 54, который управляется от контура подогрева сварочной проволоки 32. При отсутствии тока подогрева предохранительный выключатель 54 отключается и тем самым разрывает расиределительпый контур устройства. При включении контура нодогрева сварочной проволоки сначала включается реле времени, имеющееся в предохранительно.м и временном выключателе 54, которое может замкнуть электрическую цепь распределительного контура только в тот момент, когда после включения контура подогрева прошел определенный Промежуток времени, в течение которого сварочная проволока нагрелась до необходимой температуры.

Через предохранительный и временный выключатель 54 оеновной распределительный контур соединен с двумя параллельно вклюпенными коммутаторами 55 и 56, один из которых приводится в действие вручную, а другой унравляется автоматически от нриспособлепия для обработки кульков.

Для эксплуатации устройства необходим один из коммутаторов 55 или 56, но могут также монтироватьея одновре.менно оба выключателя, как это показано на фиг. 3. От коммутаторов 55 и 56 проходит основной распределительный контур устройства на входную обмотку коммутатора 55 приводного электродвигателя 15 для приспособления 4, подающего фольгу, и для сварочного приспособления 5. Включенный в работу электродвигатель 15 новорачивает раепределительный вал 17, на котором расположен кулачок 57 выключателя 48. Далее с помощью привода распределительного приспособления 4 резиновые валки // и 12 вытягивают с рулона 4 через натяжное приспособление часть фольги 10, длина которой соответствует положению кривоП1ИННОГО механизма 18. Фольга 10 представляет собой шлапг из сложной фольги различной ипфины. Направляющие ролики изготовлены из .металла и соединепы электропроводящим соединением с рамой устройства, которая заземлена. Поэтому направляющие ролики снимают возможные электростатические заряды от фольги 10.

От резиновых валков фольга направляется элемеитами 14 к сварочному приспособлению 5 и затем принимается вытягивающим и сбрасывающим приспособлением 6. Для управления приводным электродвигателем 47 приспособления 6 на кулачке 57 выключателя 48 распределительного вала 17 предусмотрен выключатель 57, с помощью которого поступающее регулируемое напряжение от блока питания 53 подается на входную обмотку коммутатора 56 двигателя 47. Вытягивающее и сбрасывающее приспособление 6 включается тем самым через второй контур управления сразу после окончания работы сварочного приспособления 5, чтобы выбросить сваренный и отделенный кулек, а затем принять отрезок фольги от резиновых валков 11 и 12 и натянуть его для последующей сварки.

По окончании вращения распределительного вала 17 включаются выключатели 58 и 55. Выключатель 58 подает сигнал от блока питания 53, распределяющего напряжение, на вторичную обмотку коммутатора 55, так что электродвигатель 15 выключается. Выключатель 58 подает напряжение управления от блока 53, распределяющего напряжение, на вторичную обмотку коммутатора 56, так что двигатель 47 отключается. Коммутаторы 55, 56 могут быть снабжены механическими или электрическими самоостанавливающимися приспосблениями, которые отключают выключатель двигателя в период времени от включения входной обмотки до включения вторичной обмотки.

Предмет изобретения

Установка для сварки пакетов из термопластичной рукавной пленки, содержащая корпус, валковый механизм подачи пленки под сварку, устройство для сварки с проволочным электродом, ленточный транспортер и электропривод, отличающаяся тем, что, с целью повышения качества сварного соединения, она снабжена кривошипным механизмом, регулирующим длину получаемого пакета, установленным на смонтированном в корпусе распределительном валу, приводимом в двилсение от электропривода, и кинематически связанным с валками механизма подачи пленки посредством цепной передачи.

. Jff rFhJ

Даты

1970-01-01—Публикация