Изобретение относится к области химических и металлургических производств и может быть использовано для получения защитного газа ,в производстве электротехнических и других спецсталей.

Известен способ приготовления катализатора для диссоциации аммиака путем смешения раствора, содержащего 25-50 вес. % соли никеля (в пересчете на окись никеля) и 75-50 вес. % алюмината кальция с последующей сушкой, прокаливанием, восстановлением при температуре 650-750° С, измельчением и таблетираванием.

Известный катализатор обладает недостаточной механической прочностью в случае применения его в реакционных газовых средах с повьш1енной влажностью.

Для получения катализатора с высокой прочностью предлагают .в качестве алю мосодержащего соединения иопользоБать активную соль алюминия. Способ приготовления катализатора для диссоциации аммиака заключается в смещении раствора, -содержащего 20- 50 вес. % соли никеля (в пересчете на закись никеля) и 80-50 вес. % активной окиси алюминия с последующей сущкой, прокаливанием, восстановленнем нри тем пературе 650-700° С, измельчением и таблетираванием.

высокой механической прочностью .при использовании его в реакционных газовых средах с повыщенной влажностью.

Катализатор КДА-6, полученный предлагаемым способом, сохраняет свою механическую прочность, ра.вную 300-400 кг/см, примерно на год долее катализатора, полученного нзвестным способом. П р и мер

Основной карбонат никеля смещивают в Zобразном смесителе с активной окисью алюминия. Полученную массу смешивают с аммиачной водой, затем производят сушку катал«заторной лгассы, прокалку, измельчение, таблетированне.

Катализатор прокаливают при температуре 400-450° С на воздухе для разложения никелевых солей и затем восстанавливают азотоводородной смесью (или непосредственно аммиаком) при температурах 650-700° С. Возможно проведение прокалки и восстановления одновременно при этих же температурах.

Полученный катализатор термически стоек, прочен и обладает высокой активностью.

Сравнение катализатора КДА-б, полученного предлагаемым способом, и работающего в промышленности ЦЭЧМ-1, показало.

скорости 1000-2000 составляет 0,02- 0,03%. Катализатор ЦЭЧМ-1 работает при температуре 850-920° С, и содержание остаточного аммиака 0,02-0,03% достигают только при объемной скорости до 1000 . При больших объемных скоростях содержание осгаточного аММиака увеличивается.

Проверяют термостойкость катализатора. Катализатор КДА-6 подвергают перегревам, затем температуру доводят до оптимальной. Активность сохраняется в указанных пределах.

В промышленных условиях на Пово-Липецком металлургическом испытывали 100 л КДА-6. Производительность агрегата

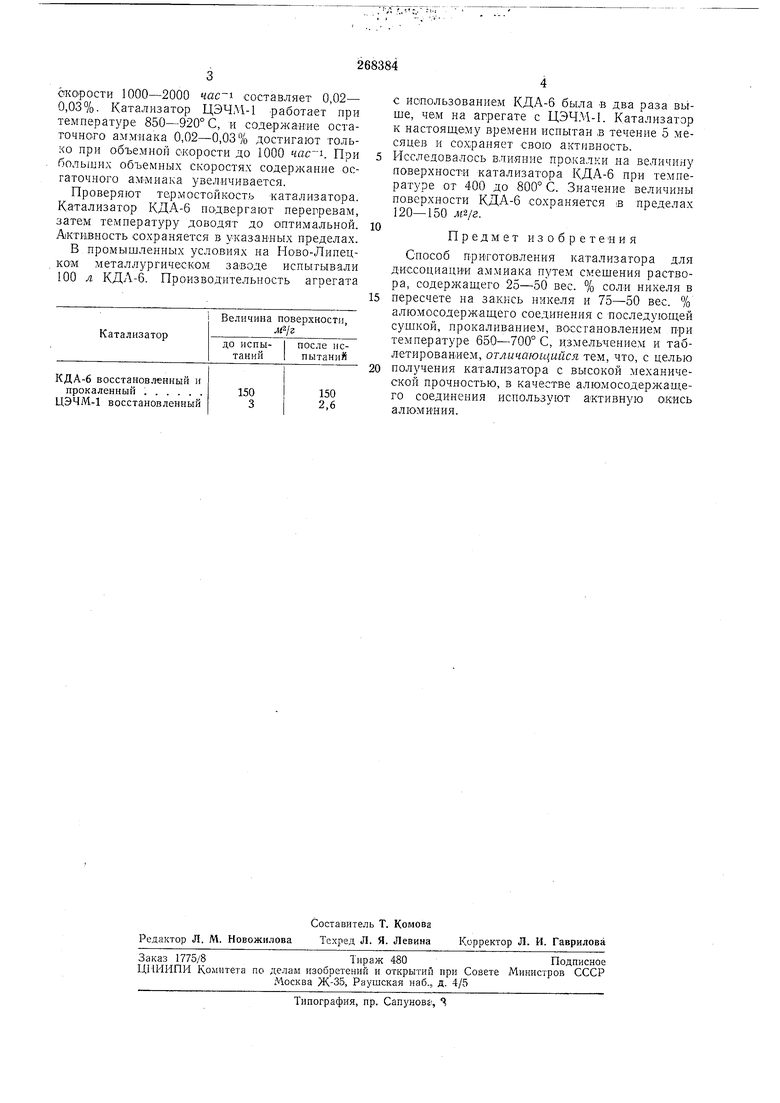

i Величина поверхности, лг/г

после исдо испытанийпытаний

КДА-6 восстановленный и

прокаленный .

ЦЭЧМ-1 восстановленный

С использованием КДА-6 была в два раза вьгше, чем на агрегате с ЦЭЧЛ1-1. Катализатор к настояш,ему времени испытан в течение 5 месяцев и сохраняет свою активность. Исследовалось влияние про.калки на величину поверхности катализатора КДА-6 при температуре от 400 до 800° С. Значение величины поверхности КДА-6 сохраняется В пределах 120-150 .

Предмет изобретения

Способ приготовления катализатора для диссоциапии аммиака путем смешения раствора, содержащего 25-50 вес. % солй никеля в пересчете на закись никеля и 75-50 вес. % алюмосодержащего соединения с последующей сушкой, прокаливанием, восстановлением при температуре 650-700° С, измельчением и таблетированием, отличающийся тем, что, с целью получения катализатора с высокой механической прочностью, в качестве алю:мосодерл ;ащего соединения используют активную окись алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТ.ЛЛИЗАТОРА ДЛЯ ПРОЦЕССА ПОЛУЧЕНИЯ ВОДОРОДА РАЗЛОЖЕНИЕМ АММИАКА | 1970 |

|

SU282297A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДИССОЦИАЦИИ АММИАКА | 1969 |

|

SU255207A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДИССОЦИАЦИИ АММИАКА | 1971 |

|

SU316467A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДИССОЦИАЦИИ АММИАКА | 1969 |

|

SU245027A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И УГЛЕВОДОРОДНЫХ ГАЗОВ | 2016 |

|

RU2620605C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1976 |

|

SU681637A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВЫХ ПРОПИТОЧНЫХ КАТАЛИЗАТОРОВ ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ, НАПРИМЕР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2009 |

|

RU2396117C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2009 |

|

RU2412758C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2016 |

|

RU2623432C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1999 |

|

RU2143319C1 |

Даты

1970-01-01—Публикация