Известен механизм деления зубообрабатывающего станка, содержащий дифференциал в цепи обкатки и фиксирующие элементы, расположенные на -корпусе дифференциала. Для разделения при-пуска механизм деления снабжен вторым дифференциалом с ручным .поворотом его корпуса. Применение второго дифференциала усложняет -кинематическую цепь стайка.

Предложен ный механизм деления отличается от известного тем, что фиксирующие элементы корпуса дифференциала выполнены взаимодействующими с установочным элементом, смонтированным в подшипниках соооно оси поворота дифференциала, причем изменение углового положения установочного элемента и корпуса дифференциала служит для изменения взаимного положения ияструмента и изделия во время обкатки с целью раопределения припуска.

Такое выполнение механизма деления сокращает кинематическую цепь -станка и позволяет выполнять ею опе|рации разделения припуска.

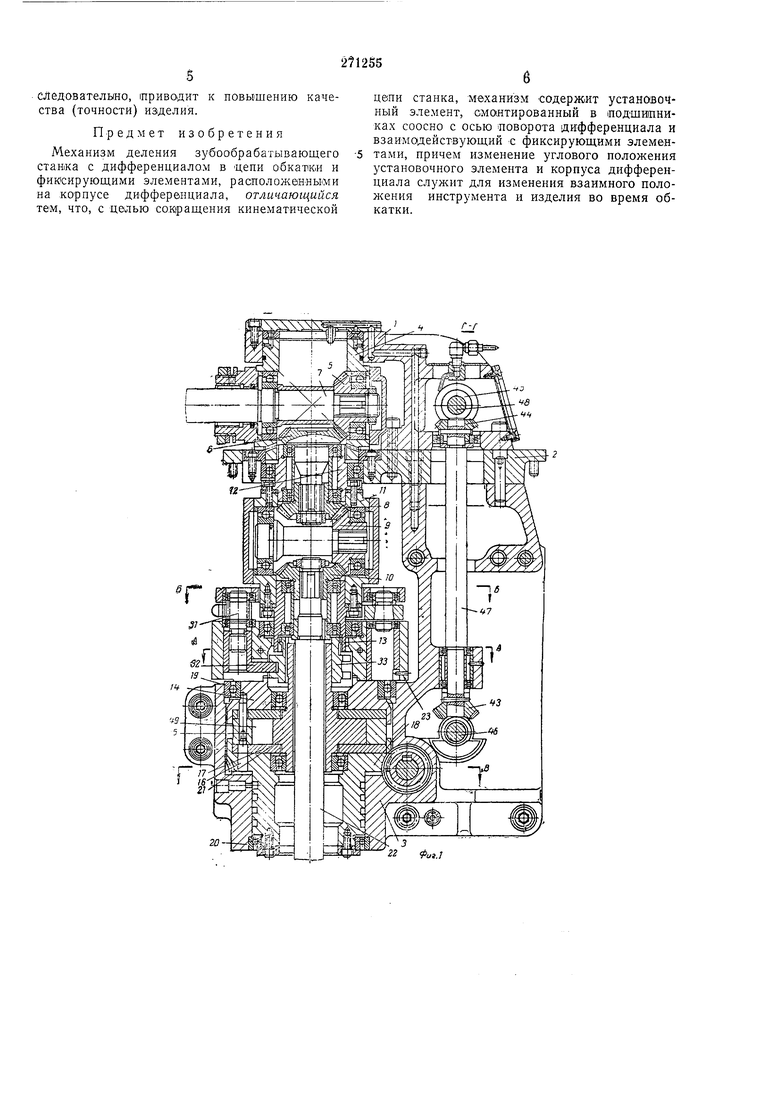

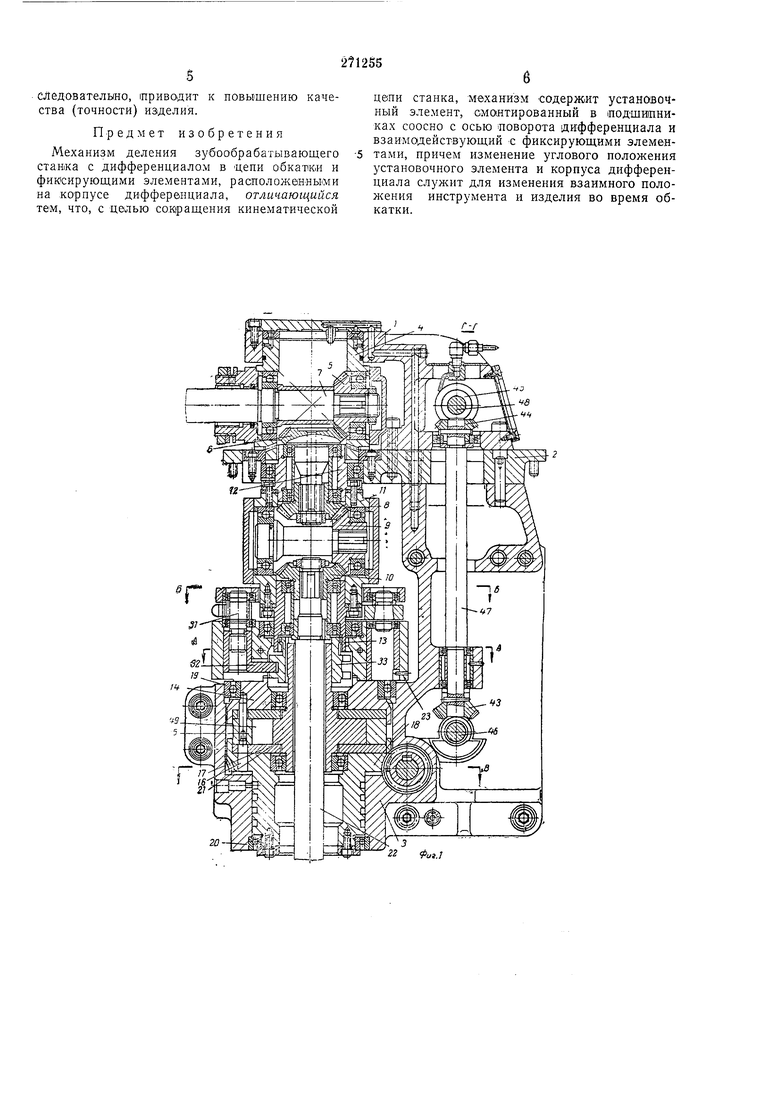

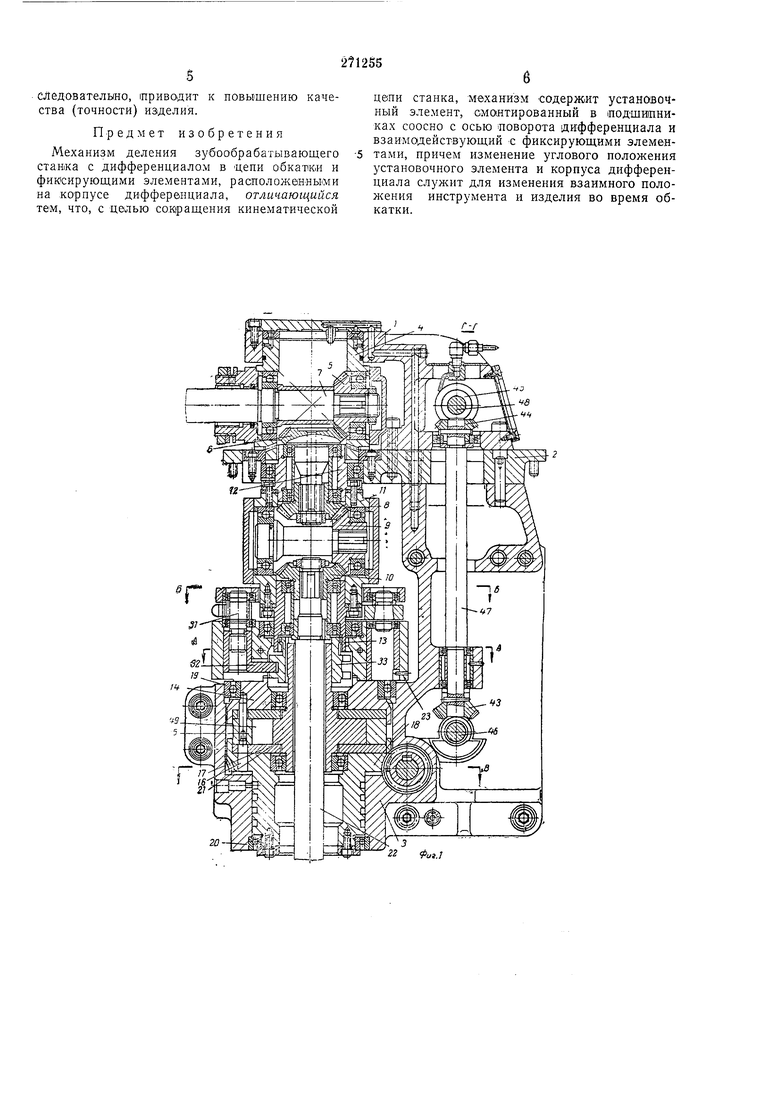

На фиг. 1 показана схема предлагаемого механизма деления, разрез по вертикали; на фиг. 2 - фиксирующий механизм, поперечный разрез и вид со стороны пружины; .на фиг. 3- гидропривод механизма.

Основой механизма деления является составной KOpinyc из соединенных между собой деталей /, 2 w. 3. Е расточках .корпуса вверху механизма установлена поворотная головка, которая заключает в себе зубчатые колеса 5 п 6. Вал 7 соединяет механизм деления с бабкой изделия станка.

При изменении положения бабкн изделия при ра-боте и наладке станка поворотная головка 4 обеспечивает соответствующее положение вала 7.

Зубчатое колесо 6 хвостовиком входит во втулку зубчатого колеса 8, сдеплевного С зубчатым колесом 9, которое, в .свою очередь, сцеплено с колесом 10. Зубчатые колеса 8, 9 И 10 устано влены в корпусе дифференциала 11 деления. Корпус дифференциала 11 скреплен с деталью (делительным диском) 12

и с делительным диском 13 и 1может вместе с ними поворачиваться в опарах. Делительный диск 13 имеет два фиксирующих паза, расположенных через 180°, заодно с ним выполнен внутренний зубчатый венец, играющий роль

муфты. В отличие от известных конструкций механизмов деления .корпус гидродвигателя, состоящий из деталей 14-18, скреп.ленных вместе, установлен соосно оси поворота корпуса дифференциала и может поворачиваться

Ротор 21 гидродвигателя выполнен с отверстием для шрохода вала 22, который соединяет зубчатое колесо 10 дифференциала с остальной Частью |цепи о&катки стайка. На иархней части корпуса гидрадвигателя закреплена плита 23 (фиксирующего .механизма.

Фиксирующий механизм включает в себя по(ршень-1рейку 24 (фиг. 2), сцепленную с зубчатым колесам 25, соедииенным с зубчатым колесом 26 1C хвостовиком. На верхнем Т0|рце зубчатого колеса 26 с XIBOCTOBHKOM имеется К|ри1вашипяая шейка, несущая ролик 27, лежащий в пазу фиксатора 28. Лружина 29 стремится завести зуб фиксатора IB паз делительного диска 13.

Зубчатое колесо 26 через рейку 30 соединяется с зубчатым колесом 5J, иа нижней части «отарого вьщолиена винтовая нарезка, ввернутая в лапку 32, установленную в ллите 23 так, что ее боковой выступ с двух сторон охвачен стенками паза, иозтому лапка 32 зафиксирована от поворота. Выступ лапки 32 входит IB кольцевой паз зубчатой муфты 33, кото|рая может перемещаться вдоль оси по хвостовику ротора 21 гидродвигателя. Шнонка, выполненная на роторе гидродвигателя, препятствует повороту относительно него зубчатой полумуфты.

Для поворота деталей, образующих «оршус гидродвитателя, на детали 18 нарезан червячный венец, с которым сцеплены два самотормозящихся червяка 34 и 35 (см. фиг. 3). Зубчатые колеса 36 и 37 соединяют между со:бой детали (червяк) 34 и (вал) 38. Пружина 39 стремится -сместить в осевом направлении вал 38 и червяк 35, который, поджимая че рвячный венец на детали 18 к нарезке червяка 34, выби1рает зазоры в зацеплении. На валу 38 установлено зубчатое колесо 40, которое с помощью зубчатых колес 41-45 и валов 46, 47 и 48 соединяет червяки 34, 35 с органом управления, служащим для разделения щрипуска и установленным в месте, удобном для пользования.

Упоры 49 ограничивают поворот ротора 21 гидродвигателя.

Ра-ботает механизм деления следующим образо1М.

ПрИ (Подаче :масла в левую полость цилиндра лцршень-рейка 24 перемещается вщраво, пoвqpaчиiвaя зубчатое колесо 26 с Х1вост0виком, при этом кривошипная шейка, преодолевая усилие дружины 29, начинает выводить зуб фиксатора 28 из паза делителйного диока 13. Одновременно рейка 30, перемещаясь, поворачивает зубчатое колесо 31, опуская латку 32. Муфта 33 смещается вниз, ее зубья входят в зацепление с эубьями на делительном диске 12; движения муфты 33 и фи1ксатора 28 синхронизированы так, что зуб фиксатора 28 освобождает делитедьный диск 13 только после сцепления зубьев.

ями делительного диска 13, а зуб фиксатора 28 1пол(ностью выведен «з его паза.

Ротор 21 гидродвигателя поворачивает овязаиный с ним муфтой 33 и делительным диском 13 корпус дифференциала 11 на 180°, при этоМ вал 7 поворачивается относительно вала 22 на 360°. Органом, управляющим делением, изменяется направление подачи масла в механизм.

Лравая полость гидродвигателя и левая полость цилиндра поршня-рейки 24 соединяются со сли1вам, давление додается в правую полость цилиндра поршня-рейки 24, которая, перемещаясь влево, поднимает муфту 33 и выводит €е из зацепления с зубьями делительного диска 13.

Одновременно кривошип зубчатого колеса 26 с хвостовиком обеспечивают поворот фиксатора 28 под действием пружины 29, при котором зуб входит в паз делительного диска 13. Окончательное расцепление зубьев муфты 33 и делительного диска 13 происходит только после того как зуб фиксатора 28 частично войдет в паз делительного диска 13.

В конце хода поршня-рейки 24 тасло дроходит в левую иолость гидродвигателя и возвращает ротор 21 в исходное положение.

При разделении приоуока от руки приводится в движение цепь, состоящая из зубчатых колес 45-50, 37 и 36 « валов 48--46 и 38, в конце которой находятся червяки 35 и 34, находящиеся в беззазорном зацеплении с венцом на детали 18. Поворот детали 18 и

акрепленных с ней неподвижно деталей 14-17 приводит к изменению положения корпуса диф ференциала //, так как фиксатор 28 соединяет во время работы плиту 23 с делительным дискам 13. Поворот корпуса дифференциала 11 приводит к повороту вала 7 относительно вала 22. Так как вал 7 связан с изделием, а вал 22 - с люлькой станка, несущей инструмент, то изменяется положение изделия относительно инструмента. Поворот

детали 18 в момент, когда |фиксатор 28 выведен из паза делительного диска 13, также приводит к изменению положения корпуса дифференциала 11, поскольку при этом изменяется положение упоров 49, определяющих начало и конец делительного поворота ротора 21, и в момент фиксации корпуса дифференциала 11 фиксатором 28 его положение относительно неподвижных деталей будет иным, чем до поворота детали 18, т. е. и в этом случае nipoизойдет доворот изделия относительно инструмента.

Применение механизма IB зубошлифовальных станках позволяет осуществлять разделение припуска и, следовательно, сокращает

время на эту операцию; одновременно появляется возможность уменьшить число зубчатых пар кинематической цепи обкатки станка за счет использования для разделения припуска дифференциала механизма деления, что

сЛедователыно, шриводит к повышению качества (точности) изделия.

Предмет изобретения

Механизм деления зубообрабатывающего станка с дифференциало,м в цепи обкат1К|И и фийсирующими элементами, располол енными на корпусе дифференциала, отличающийся тем, что, с целью сок|ращения кинематической

цепи станка, механизм СОдерЖ|Ит устансивочный элемент, смантированный в подшииниках соосно с осью поворота дифференциала и взаимодействующий с фиксирующими элементами, причем изменение углового положения установочного элемента и корпуса дифференциала для изменения взаимного положения инструмента и изделия во время обкатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| МЕХАНИЗМ ДЕЛЕНИЯ | 1971 |

|

SU319421A1 |

| Зуборезный станок для нарезания конических колес | 1991 |

|

SU1815025A1 |

| Зубообрабатывающий станок | 1978 |

|

SU778960A1 |

| Кинематическая цепь обкатки-деления зубообрабатывающего станка | 1977 |

|

SU715243A1 |

| Станок для нарезания зубчатых колес методом обкатки | 1951 |

|

SU102465A1 |

| Зуборезный станок для обработки конических колес | 1962 |

|

SU244845A1 |

| Зубострогальный станок | 1991 |

|

SU1815022A1 |

| Зубофрезерный станок для нарезания косозубых цилиндрических колес | 1985 |

|

SU1298012A1 |

20r-f

22 фигЛ

Даты

1970-01-01—Публикация