Изобретение касается полиамидов, пригодных для изготовления волокон, с ароматическими циклами в цепи и обладающи.х превосходными термическими свойствами, в частности высокой устойчивостью к длительному нагреванию при высокой температуре в присутствии воздуха.

Известно, что полиамиды с цепью, образуемой ароматическими циклами, связанными амидными группами , обладают повышенной теплостойкостью и способны выдерживать, не разлагаясь, температуру порядка 300-400°С. Кроме того, эти полиамиды обладают такими физико-химическими и механическими свойствами, которые позволяют широко применять их в нроизводстве волокон, пленок, покрытий и формованных изделий.

Однако экструзия ароматических полиамидов в расплавленном состоянии практически невозможна, так как для обеспечения необходимой вязкости приходится работать при очень высоких температурах, что вызывает некоторое разложение полимера.

Кроме того, растворимость ароматических полиамидов в употребляемых обычно растворителях как правило невелика, вследствие чего трудно получить растворы достаточной концентрации, обеснечиваюш,ей возможность экструзии в сухом или влажном состоянии. Их растворимость можно повысить добавлением

минеральных солей, растворимых и диссоциируюших на ионы в растворителе, но впоследствии эти соли почти невозможно полностью удалить из готовых продуктов, выделяемых из указанных растворов. Кроме того, эти соли являются наполнителем, способным ухудшить некоторые свойства полимера.

Изобретение касается полиамидов повышенной термостойкости, способных давать относительно концентрированные растворы в обычных растворителях.

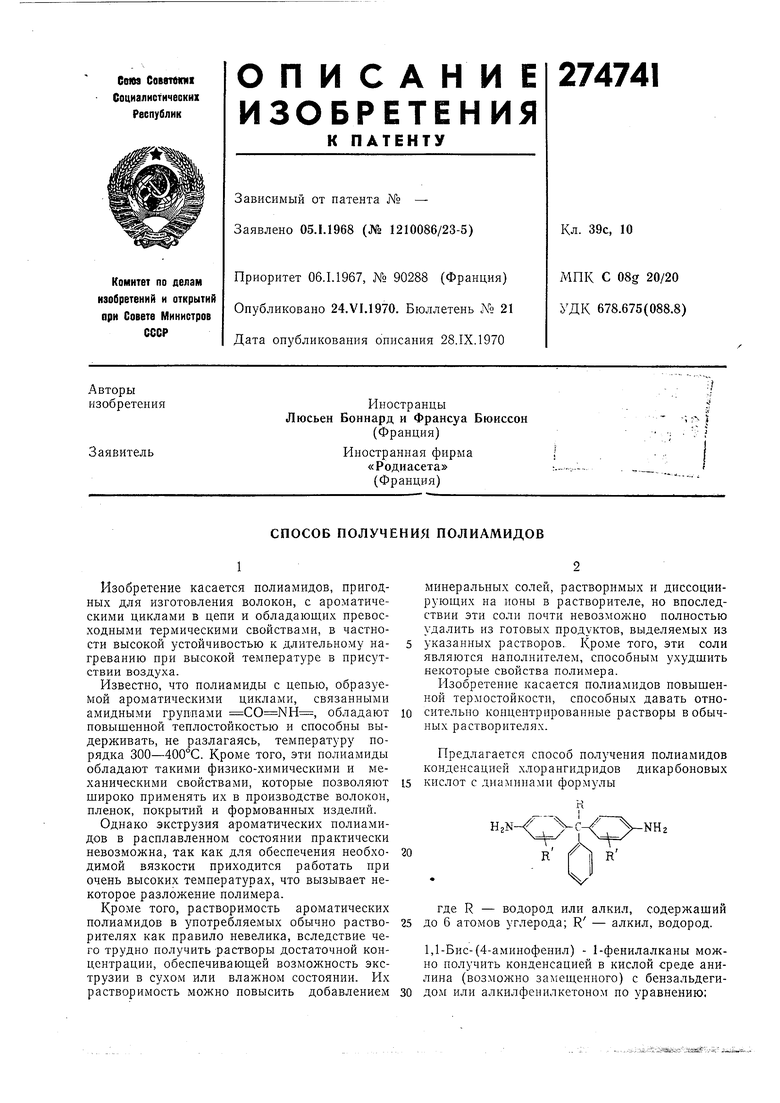

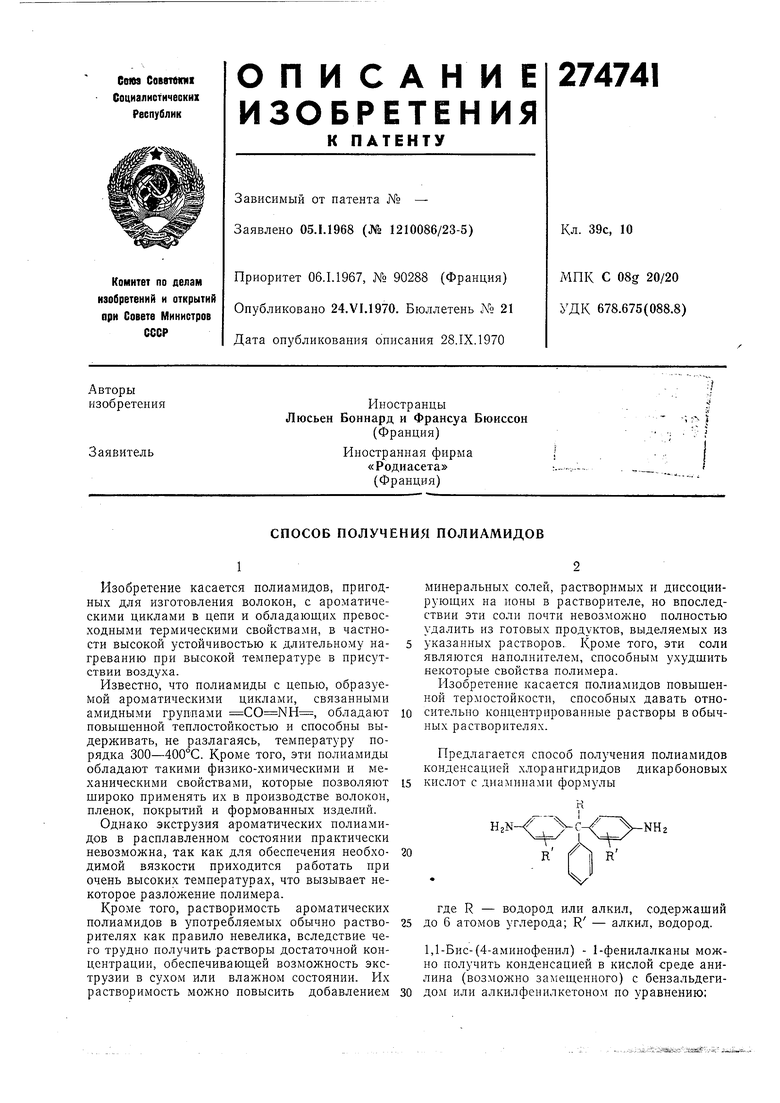

Иредлагается способ получения полиамидов конденсацией хлорангидридов дикарбоновых 15 кислот с диаминами формулы

HjN

NH2

20

где R - водород или алкил, содержащий 25 до 6 атомов углерода; R - алкил, водород.

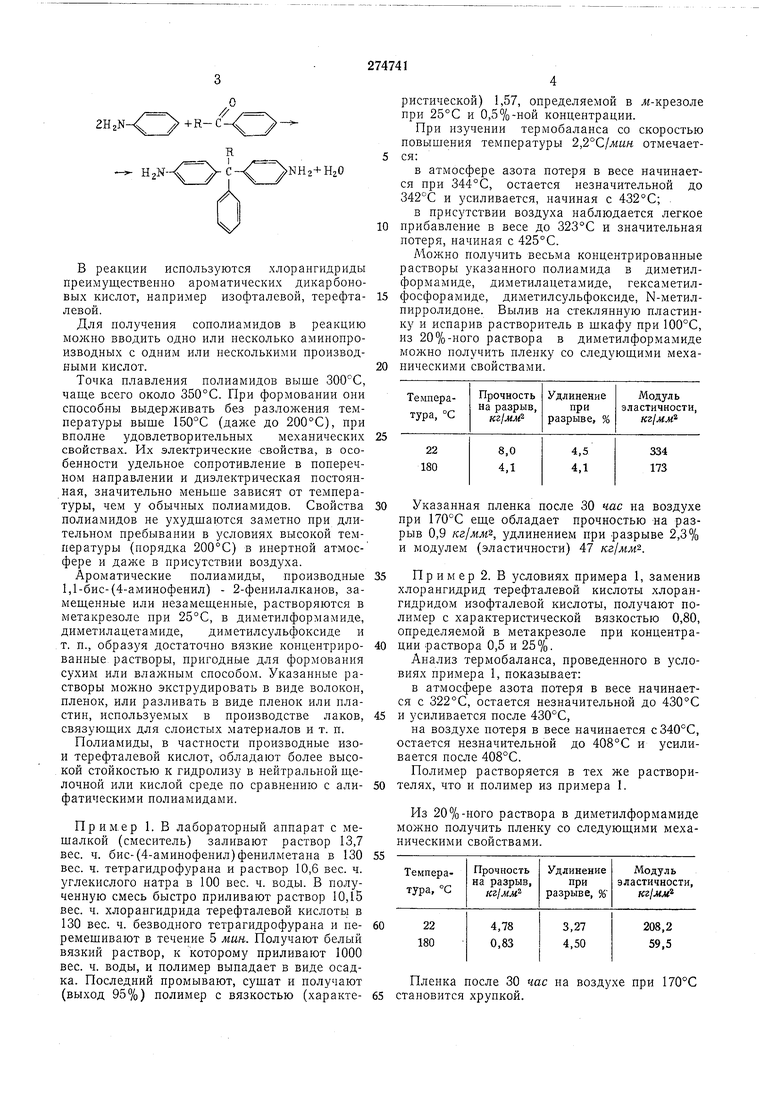

2H,N

В реакции используются хлорангидриды преимущественно ароматических дикарбоновых кислот, например изофталевой, терефталевой.

Для получения сополиамидов в реакцию можно вводить одно или несколько аминопроизводных с одним или несколькими производными кислот.

Точка плавления полиамидов выше 300°С, чаще всего около 350°С. При формовании они способны выдерживать без разложения температуры выще 150°С (далее до 200°С), при вполне удовлетворительных механических свойствах. Их электрические свойства, в особенности удельное сопротивление в поперечном направлении и диэлектрическая постоянная, значительно меньше зависят от температуры, чем у обычных полиамидов. Свойства полиамидов не ухудшаются заметно при длительном пребывании в условиях высокой температуры (порядка 200°С) в инертной атмосфере и даже в присутствии воздуха.

Ароматические полиамиды, производные 1,1-бис-(4-аминофенил) - 2-фенилалканов, замещенные или незамещенные, растворяются в метакрезоле при 25°С, в диметилформамиде, диметилацетамиде, диметилсульфоксиде и т. п., образуя достаточно вязкие концентрированные растворы, пригодные для формования сухим или влажным способом. Указанные растворы можно экструдировать в виде волокон, пленок, или разливать в виде пленок или пластин, используемых в производстве лаков, связующих для слоистых материалов и т. п.

Полиамиды, в частности производные изои терефталевой кислот, обладают более высокой стойкостью к гидролизу в нейтральной щелочной или кислой среде по сравнению с алифатическими полиамидами.

Прим.ер 1. В лабораторный аппарат с мешалкой (смеситель) заливают раствор 13,7 вес. ч. бис-(4-амииофенил)фенилметана в 130 вес. ч. тетрагидрофурана и раствор 10,6 вес. ч. углекислого натра в 100 вес. ч. воды. В полученную смесь быстро приливают раствор 10,15 вес. ч. хлорангидрида терефталевой кислоты в 130 вес. ч. безводного тетрагидрофурана и перемешивают в течение 5 мин. Получают белый вязкий раствор, к которому приливают 1000 вес. ч. воды, и полимер выпадает в виде осадка. Последний промывают, сушат и получают (выход 95%) полимер с вязкостью (характеристической) 1,57, определяемой в ж-крезоле при 25°С и 0,5%-ной концентрации.

При изучении термобаланса со скоростью повышения температуры 2,2°С/мин отмечается:

в атмосфере азота потеря в весе начинается при 344°С, остается незначительной до 342°С и усиливается, начиная с 432°С; в присутствии воздуха наблюдается легкое прибавление в весе до 323°С и значительная потеря, начиная с 425°С.

Можно получить весьма концентрированные растворы указанного полиамида в диметилформамиде, диметилацетамиде, гексаметилфосфорамиде, диметилсульфоксиде, N-метилпирролидоне. Вылив на стеклянную пластинку и испарив растворитель в шкафу при 100°С, из 20%-ного раствора в диметилформамиде можно получить пленку со следующими механическими свойствами.

Указанная пленка после 30 час на воздухе при 170°С еще обладает прочностью на разрыв 0,9 кг/мм, удлинением при разрыве 2,3% и модулем (эластичности) 47 кг/мм.

Пример 2. В условиях примера 1, заменив хлорангидрид терефталевой кислоты хлорангидридом изофталевой кислоты, получают полимер с характеристической вязкостью 0,80, определяемой в метакрезоле при концентрации раствора 0,5 и 25%.

Анализ термобаланса, проведенного в условиях примера 1, показывает:

в атмосфере азота потеря в весе начинается с 322°С, остается незначительной до 430°С и усиливается после 430°С,

на воздухе потеря в весе начинается с340°С, остается незначительной до 408°С и усиливается после 408°С.

Полимер растворяется в тех же растворителях, что и полимер из примера 1.

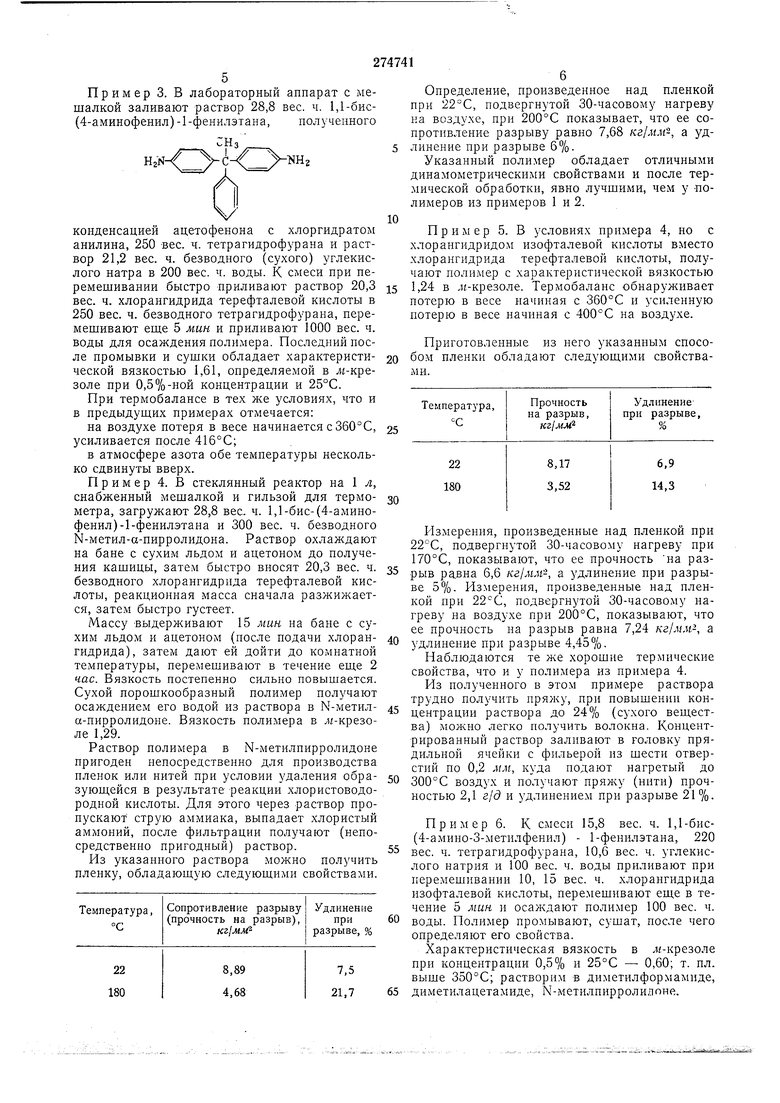

Из 20%-ного раствора в диметилформамиде можно получить пленку со следующими механическими свойствами. Пример 3. В лабораторный аппарат с мешалкой заливают раствор 28,8 вес. ч. 1,1-бис(4-аминофеиил)-1-фенилэтана, полученного Н.(О-Ш, конденсацией ацетофенона с хлоргидратом анилина, 250 вес. ч. тетрагидрофурана и раствор 21,2 вес. ч. безводного (сухого) углекислого натра в 200 вес. ч. воды. К смеси при перемешивании быстро приливают раствор 20,3 вес. ч. хлорангидрида терефталевой кислоты в 250 вес. ч. безводного тетрагидрофурана, перемешивают еще 5 мин и приливают 1000 вес. ч. воды для осаждения полимера. Последний после промывки и сушки обладает характеристической вязкостью 1,61, определяемой в ./и-крезоле при 0,5%-ной концентрации и 25°С. При термобалансе в тех же условиях, что и в предыдущих примерах отмечается: на воздухе потеря в весе начинается с ЗбО°С, усиливается после 416°С; в атмосфере азота обе температуры несколько сдвинуты вверх. Пример 4. В стеклянный реактор на 1 л, снабженный мешалкой и гильзой для термометра, загружают 28,8 вес. ч. 1,1-бис-(4-аминофенил)-1-фенилэтана и 300 вес. ч. безводного N-метил-а-пирролидона. Раствор охлаждают на бане с сухим льдом и ацетоном до получения кашицы, затем быстро вносят 20,3 вес. ч. безводного хлорангидрида терефталевой кислоты, реакционная масса сначала разжижается, затем быстро густеет. Массу выдерживают 15 мин на бане с сухим льдом и ацетоном (после подачи хлорангидрида), затем дают ей дойти до комнатной температуры, перемешивают в течение еше 2 час. Вязкость постепенно сильно повышается. Сухой порошкообразный полимер получают осаждением его водой из раствора в N-метила-нирролидоне. Вязкость полимера в лг-крезоле 1,29. Раствор полимера в N-метилпирролидоне пригоден непосредственно для производства пленок или нитей при условии удаления образующейся в результате реакции хлористоводородной кислоты. Для этого через раствор пропускают струю аммиака, выпадает хлористый аммоний, после фильтрации получают (непосредственно пригодный) раствор. Из указанного раствора можно получить пленку, обладаюшую следующими свойствами. Определение, произведенное над пленкой при 22°С, нодвергнутой 30-часовому нагреву на воздухе, при 200°С показывает, что ее сопротивление разрыву равно 7,68 кг/мм, а удлинение при разрыве 6%. Указанный полимер обладает отличными динамометрическими свойствами и после термической обработки, явно лучшими, чем у полимеров из примеров 1 и 2. Пример 5. В условиях примера 4, но с хлорапгидридом изофталевой кислоты вместо хлорангидрида терефталевой кислоты, получают нолимер с характеристической вязкостью 1,24 в .и-крезоле. Термобаланс обнарул ивает потерю в весе начиная с 360°С и усиленную потерю в весе начиная с 400°С на воздухе. Приготовленные из него указанным способом пленки обладают следующими свойствами. Измерения, произведенные над пленкой при 22°С, подвергнутой 30-часовому нагреву при 170°С, показывают, что ее прочность на разрыв равна 6,6 кг/мм-, а удлинение при разрыве 5%. Измерения, произведенные над пленкой при , подвергнутой 30-часовому нагреву на воздухе при 200°С, показывают, что ее прочность на разрыв равна 7,24 кг/мм, а удлинение при разрыве 4,45%. Наблюдаются те же хорошие термические свойства, что и у полимера из примера 4. Из полученного в этом примере раствора трудно получить пряжу, при повышении концентрации раствора до 24% (сухого вещества) MOJKHO легко получить волокна. Концентрированный раствор заливают в головку прядильной ячейки с фильерой из шести отверстий по 0,2 мм, куда подают нагретый до 300°С воздух и получают пряжу (нити) прочностью 2,1 г/d и удлинением при разрыве 21%. Пример 6. К слгеси 15,8 вес. ч. 1,1-бис(4-амино-З-метилфенил) - 1-фенилэтана, 220 вес. ч. тетрагидрофурана, 10,6 вес. ч. углекислого натрия и 100 вес. ч. воды приливают при перемешивании 10, 15 вес. ч. хлорангидрида изофталевой кислоты, перемешивают еще в течение 5 мин и осаждают полимер 100 вес. ч. воды. Полимер промывают, сушат, после чего определяют его свойства.

Пример 7. Хлорангидрид изофталевой кислоты заменяют хлорангидридом терефталевой кислоты и получают полимер со следующими свойствами; характеристическая вязкость 0,84, т. пл. выше 350°С, растворим в диметилформамиде, диметилацетамиде и N-метилпирролидоне.

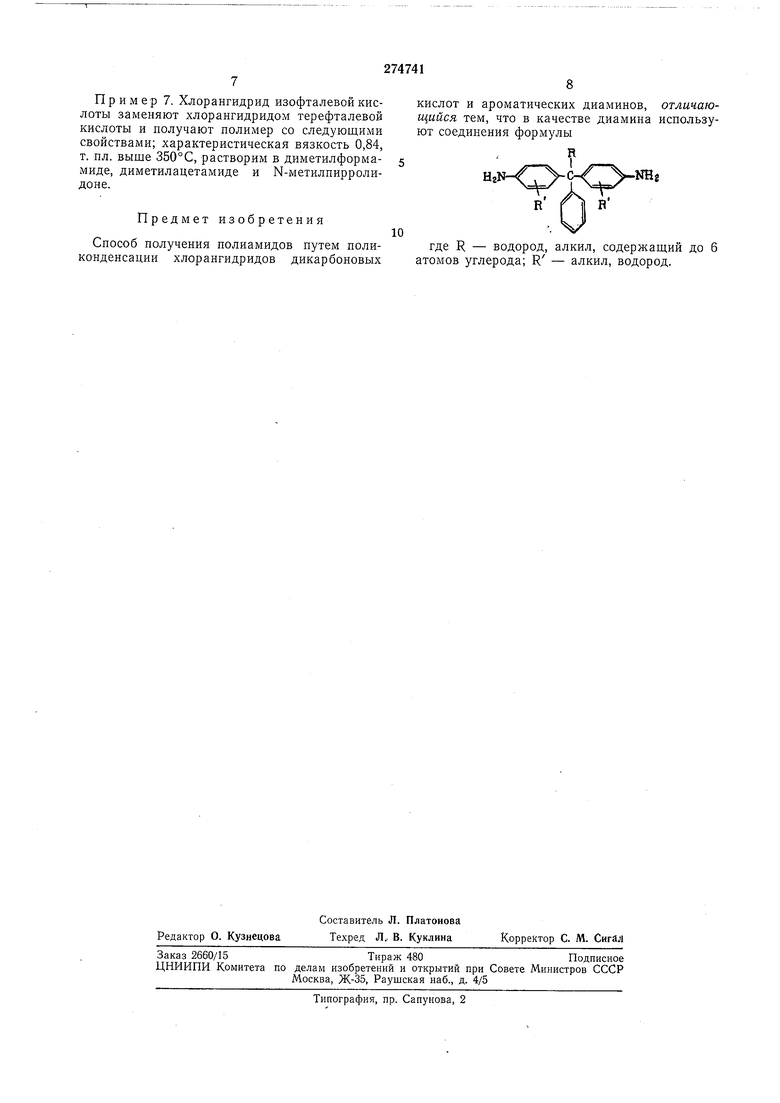

Предмет изобретепия

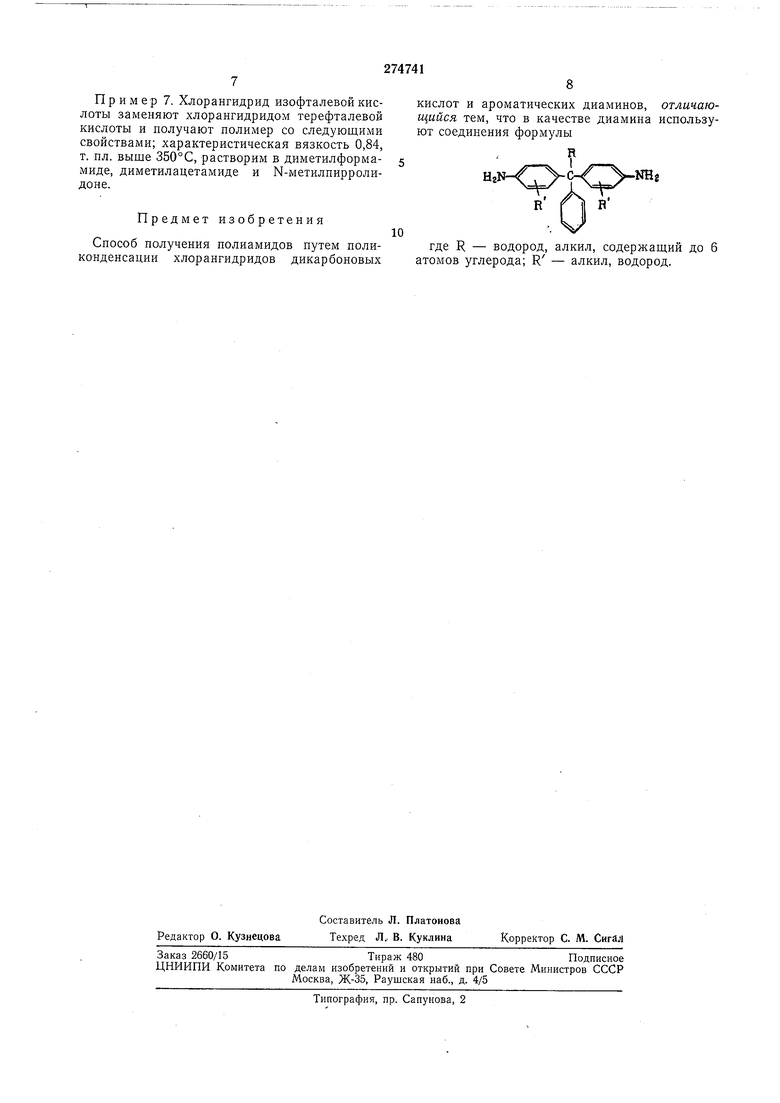

Способ получения полиамидов путем поликондепсации хлорангидридов дикарбоновых

кислот и ароматических диаминов, отличающийся тем, что в качестве диамина используют соединения формулы

где R - водород, алкил, содержащий до 6 атомов углерода; R - алкил, водород.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИАМИДОВ | 1969 |

|

SU241331A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИАМИДОВ | 1969 |

|

SU250451A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАРИЛАТОВ | 1968 |

|

SU231120A1 |

| Способ получения термостойких политриазинов | 1976 |

|

SU598912A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАРИЛАТОВ | 1965 |

|

SU167303A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАРИЛАТОВ | 1969 |

|

SU241013A1 |

| Состав для формования полиамидной ультрафильтрационной мембраны | 1990 |

|

SU1757726A1 |

| Способ получения полиамидов | 1978 |

|

SU929011A3 |

| ЙОДИД N-МЕТИЛ-N,N-ДИЭТИЛ-N-[β-(2,4-ДИАМИНОФЕНОКСИ)ЭТИЛ] АММОНИЯ КАК МОНОМЕР ДЛЯ СИНТЕЗА ВЫСОКОМОЛЕКУЛЯРНЫХ ПОЛИАМИДОВ И СОПОЛИАМИДОВ, СОДЕРЖАЩИХ АНИОНООБМЕННЫЕ ГРУППЫ | 1992 |

|

RU2119910C1 |

| АРАМИДНЫЙ БЛОК-СОПОЛИМЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2141978C1 |

Авторы

Даты

1970-01-01—Публикация