Изобретение относится к области машиностроительной промышленности и может быть иопользовано при обработке передних и задних мостов автомобиля.

Известны механизмы загрузки прессов, состояш.ие из захватов, приводимых в возвратно-;поступательное движение гидродилиндрами, и механизмов поворота захватных органов. Известны также кулачки, по форме выполненные в виде клина, предназначенные для перемеш,ения деталей в направлении, перпендикулярном движению кулачков.

Однако при работе пресса с известными механизмами загрузки и с кулачками необходимо двум рабочим вносить сваренный картер под раскатной ролик. После раскатки одной стороны рабочие должны вынимать обрабатываемую деталь, поворачивать ее на 180° и снова вносить в зону раскатки.

Цель изобретения - автоматизация подвода картера на позицию раскатки, поворот его 1на 180° после раскатки одной стороны плоскостей банджо и отвод обработанного картера на исходную позицию.

Это достигается благодаря тому, что предлагаемое приспособление снабжено двумя приводными, например от гидравлического привода, каретками, несущими гидравлические зажимные центры и механизм их поворота. Для съема картера с кареток, подвода

его путем перемещения по наковальне под раскатной ролик и возврата в центры каретки предназначены клиновые планки, смонтированные на центрирующей плите пресса.

Механизм поворота зажимных центров может быть выполнен в виде смонтированных на центрах двузубых храповых колес, взаимодействующих с собачками установленных на каретках зубчатых колес, сцепленных с неподвижными рейками.

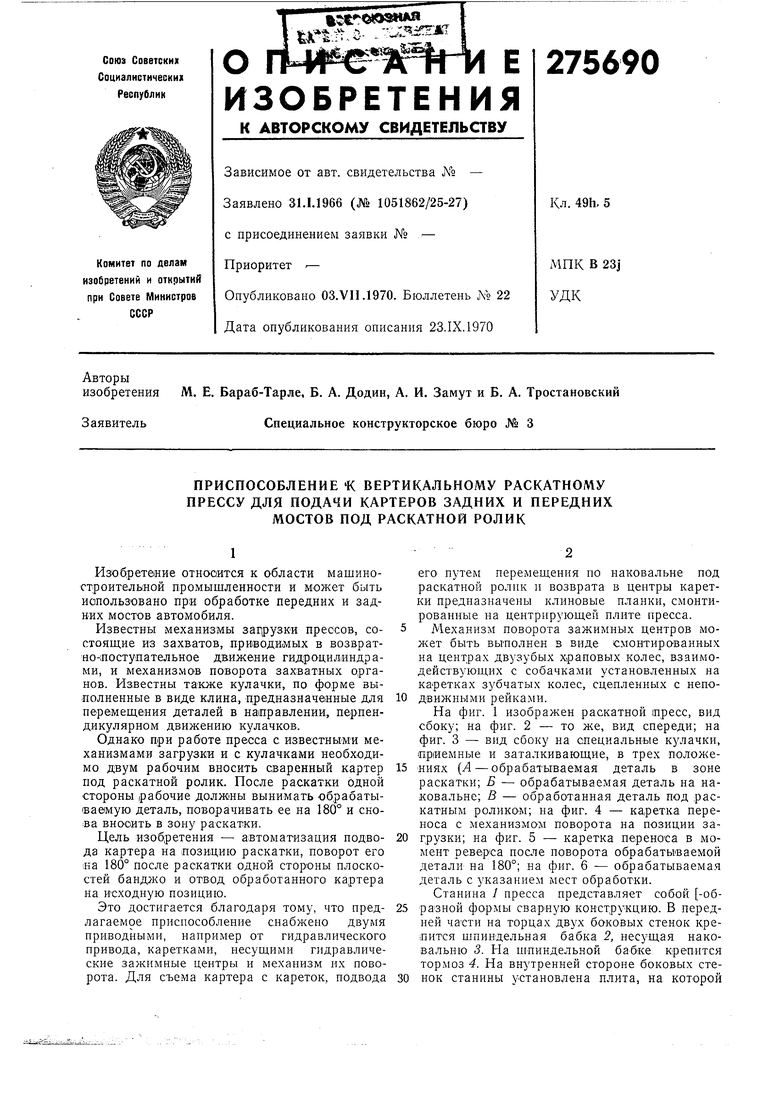

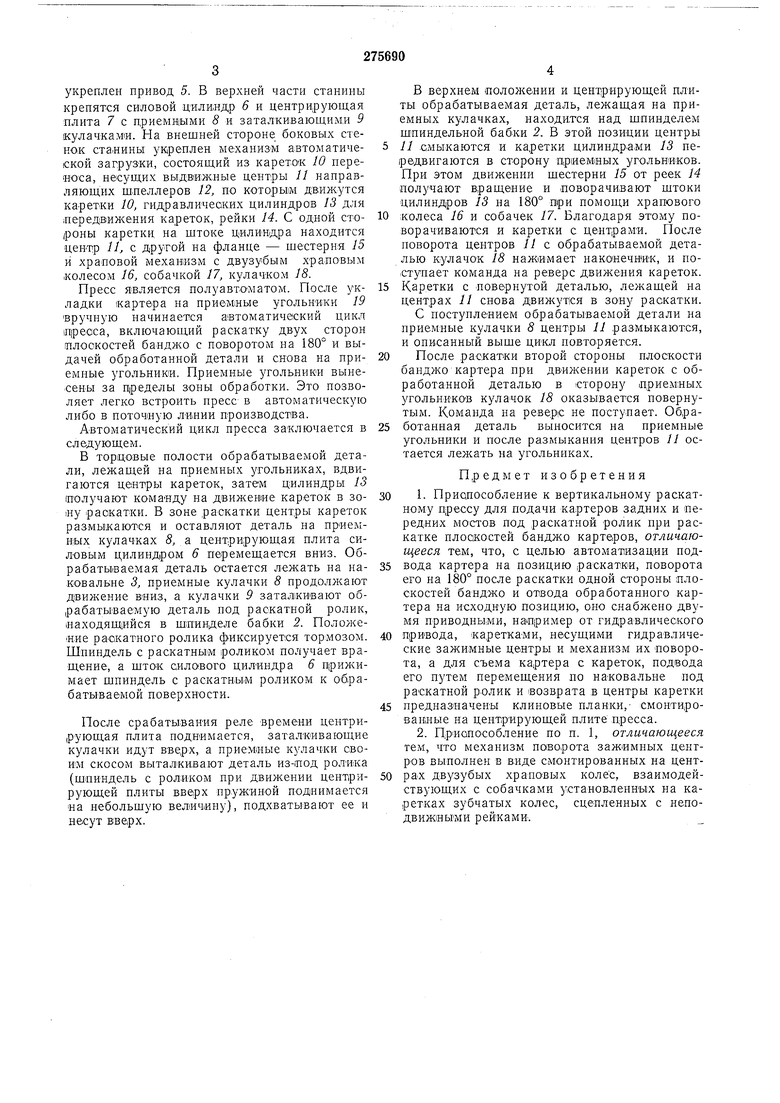

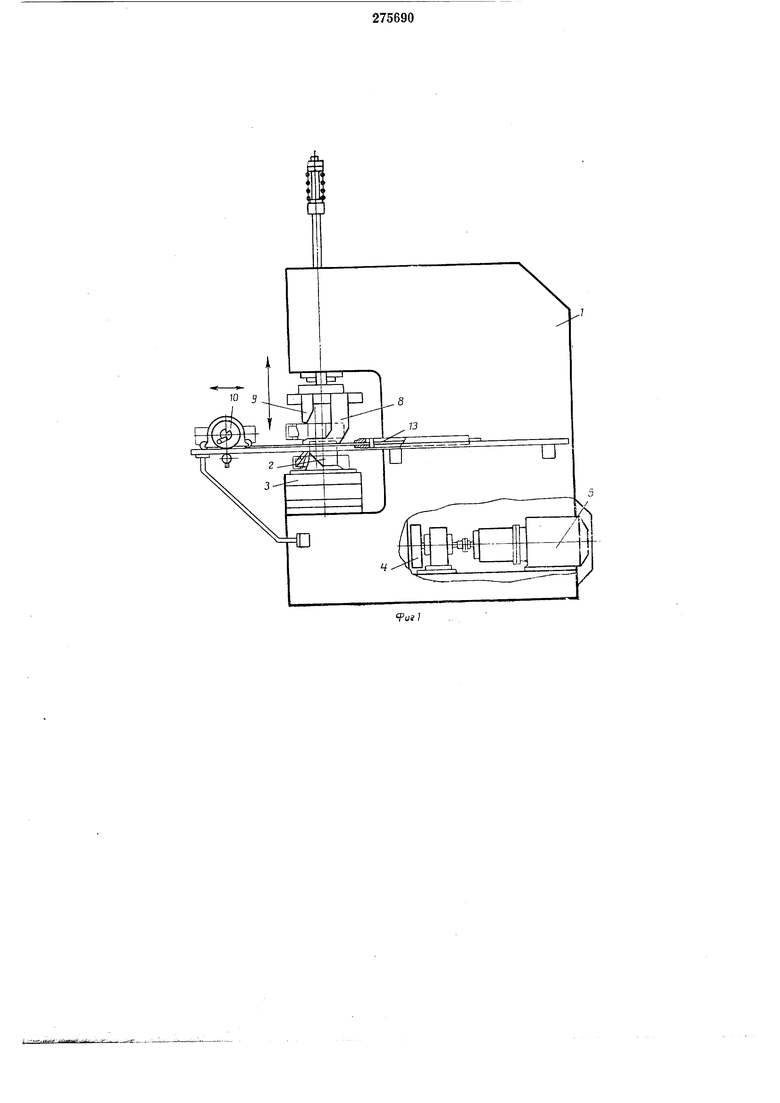

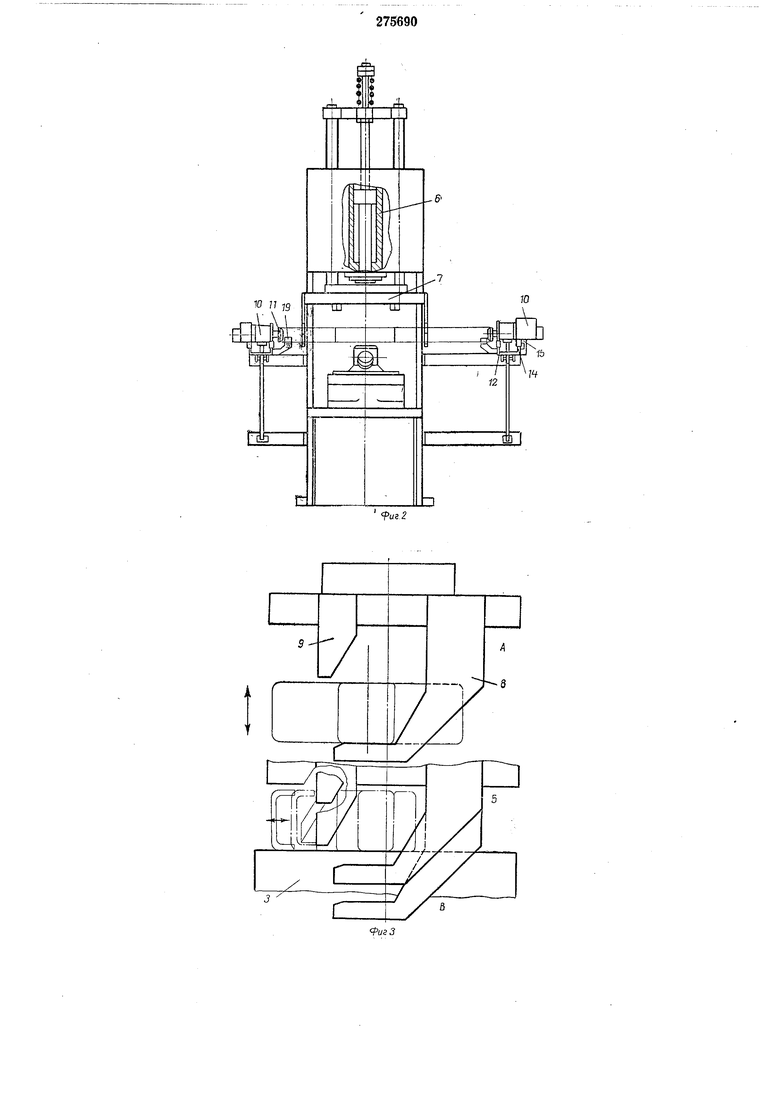

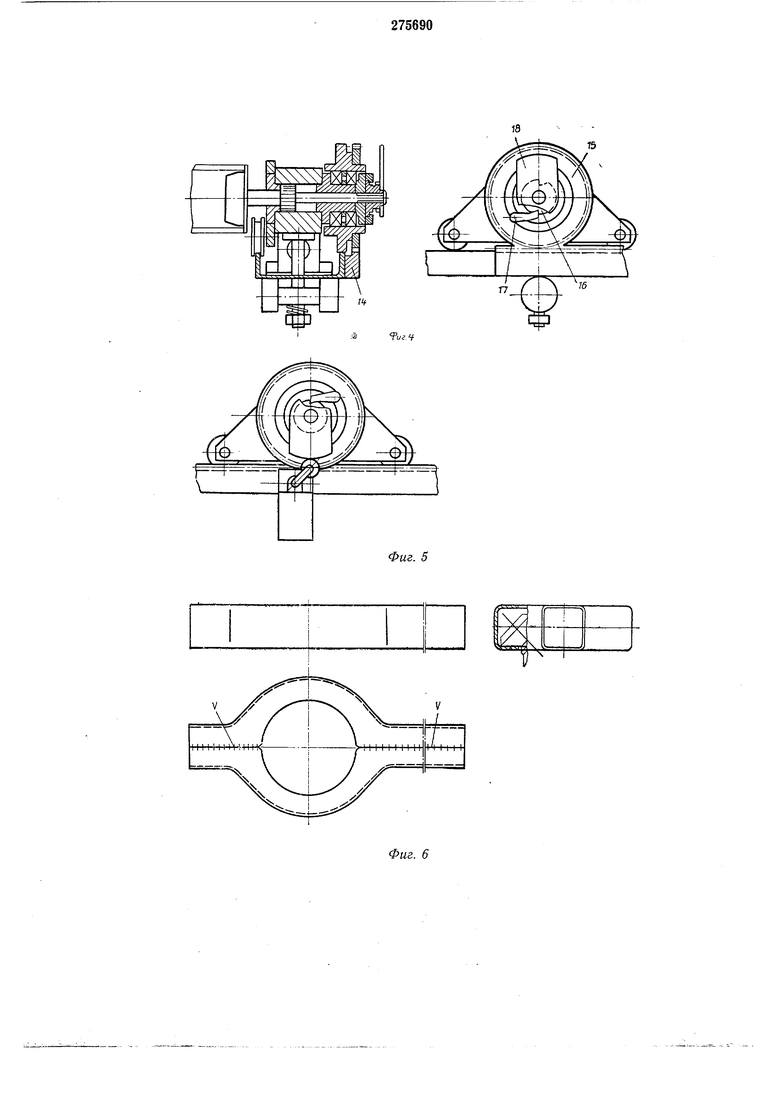

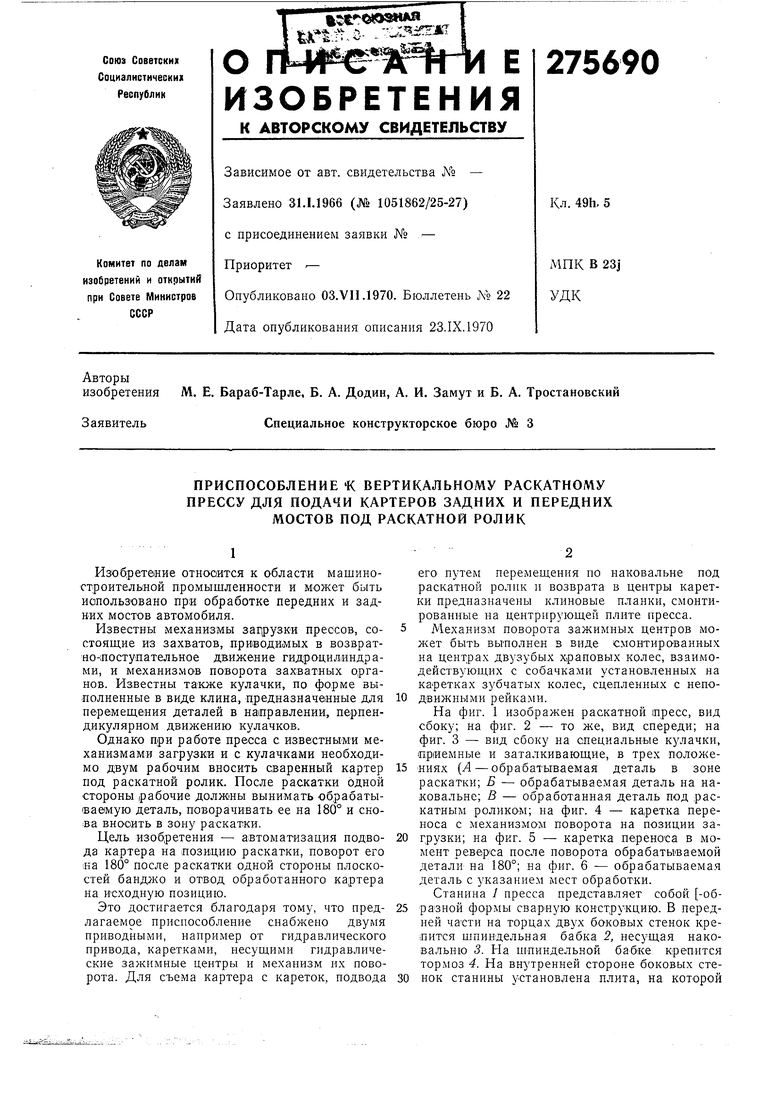

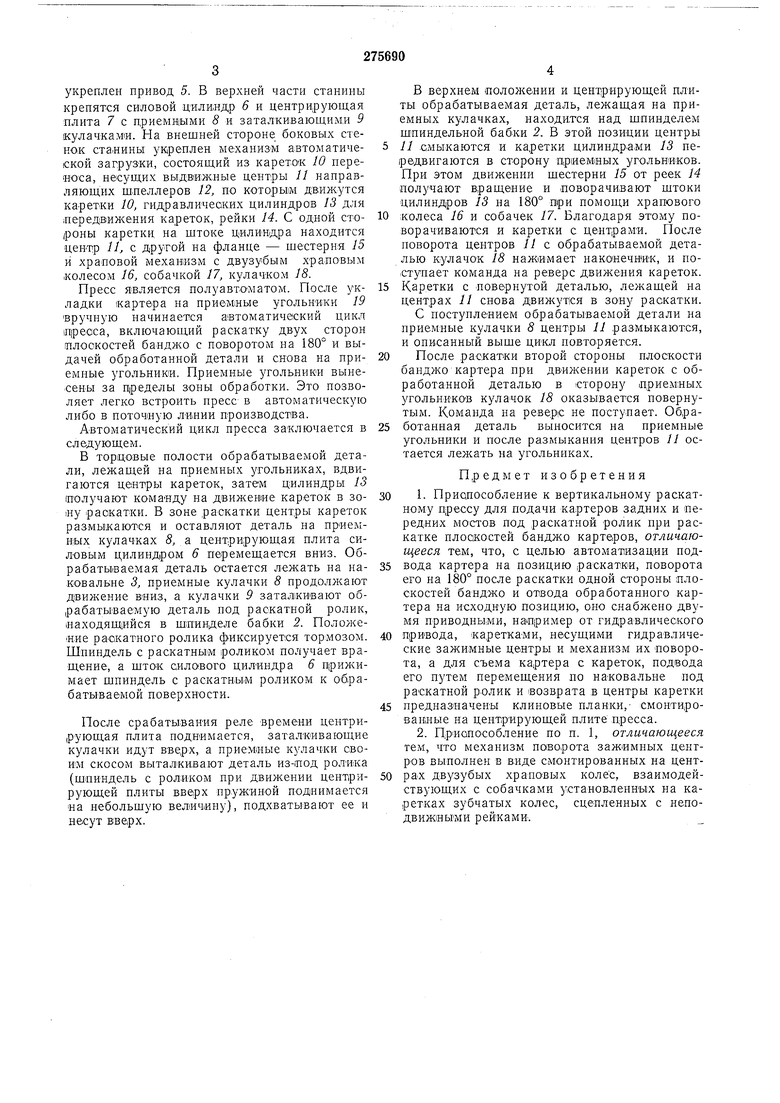

На фиг. 1 изображен раскатной пресс, вид сбоку; на фиг. 2 - то , вид спереди; на фиг. 3 - вид сбоку на специальные кулачки, приемные и заталкивающие, в трех положениях (А-обрабатываемая деталь в зоне раскатки; Б - обрабатываемая деталь на наковальне; В - обработанная деталь под раскатным ролико-м; на фиг. 4 - каретка переноса с механизмоМ поворота на позиции загрузки; на фиг. 5 - каретка переноса в момент реверса после поворота обрабатываемой детали на 180°; на фиг. б - обрабатываемая деталь с зказанием мест обработки.

Станина 1 пресса представляет собой -образной формы сварную конструкцию. В передней части на торцах двух боковых стенок крепится шпиндельная бабка 2, несущая наковальню 3. На шпиндельной бабке крепится тормоз 4. На внутренней стороне боковых стеукреплен привод 5. В верхней частн станины крепятся силовой цилиядр 6 и центрирующая плита 7 с дриемжыми 8 и заталкивающими 9 кулачками. На внещней стороне боковых стенок ста.нины укреплен механизм автоматической загрузки, состоящий из кареток 10 переноса, несущих выдвижные центры 11 направляющих шлеллеров 12, по который движутся каретки 10, гидравлических цилиндров 13 для передвижения кареток, рейки 14. С одной сто(роны кареткн на щтоке цилиндра находится центр 11, с другой на фланце - щестерня 15 и храповой механизм с двузубым храповым колесом 16, собачкой 17, кулачком 18.

Пресс является полуавтоматом. После укладки картера на приемные угольники 19 вручную начинается автоматический цикл пресса, включающий раскатку двух сторон плоскостей банджо с поворотом па 180° и выдачей обработанной детали и снова на приемные угольники. Приемные угольники вынесены за цределы зоны обработки. Это позволяет легко встроить пресс в автоматическую либо в поточную линии производства.

Автоматический цикл пресса заключается в следующем.

В тортовые полости обрабатываемой детали, лежащей на приемных угольниках, вдвигаются центры кареток, затем цилиндры 13 получают команду на движение кареток в зону раокатки. В зоне раскатки центры кареток размыкаются и оставляют деталь на приемных кулачках 8, а центрирующая плита силовым цилиндром 6 перемещается вниз. Обрабатываемая деталь остается лежать на наковальне 3, приемные кулачки 8 продолжают вниз, а кулачки 9 заталкивают обрабатываемую деталь иод раскатной ролик, находящийся в шпинделе бабки 2. Положение раскатного ролика фиксируется тормозом. Шпипдель с раскатным роликом получает вращение, а шток силового цилиндра 6 црижимает щпиндель с раскатным роликом к обрабатываемой поверхности.

После срабатывания реле времени центрирующая плита поднимается, заталкивающие кулачки идут вверх, а приемные кулачки своим скосом выталкивают деталь из-нод ролика (шпиндель с роликом при движении центрирующей плиты вверх прулсиной поднимается на небольшую величину), подхватывают ее и несут вверх.

В верхнем положении и центрирующей плиты обрабатываемая деталь, лежащая на приемных кулачках, находится над шпинделем Ш пиндельной бабки 2. В этой позиции центры 11 смыкаются и каретки цилиндр ами 5 передвигаются в сторону приемных угольников. При этом движенни шестерни 15 от реек 14 получают вращение и поворачивают щтоки цилиндров 13 на 180° при помощи храпового

колеса 16 и собачек 17. Благодаря этому поворачиваются и каретки с центрами. После поворота центров 11 с обрабатываемой деталью кулачок 18 нажимает наконечник, и поступает команда на реверс движения кареток.

Каретки с повернутой деталью, лежащей на

центрах 11 снова движутся в зону раскатки.

С поступлением обрабатываемой детали на

приемные кулачки 8 центры 11 размыкаются,

и описанный выше цикл повторяется.

После раскатки второй стороны плоскости бапджо картера при движении кареток с обработанной деталью в сторону приемных угольников кулачок 18 оказывается повернутым. Команда на реверс не поступает. Обработанпая деталь выносится на приемные угольники и после размыкания центров 11 остается лежать на угольниках.

Предмет изобретения

1. Приопособление к вертикальному раскатному прессу для подачи картеров задних и передних мостов под раскатной ролик при раскатке плоскостей банджо картеров, отличающееся тем, что, с целью автоматизации нодвода картера на позицию раскатки, поворота его на 180° после раскатки одной стороны плоскостей банджо и отвода обработанного картера на исходную позицию, оно снабжено двумя приводными, нацример от гидравлического

привода, каретками, несущими гидравлические зажимные центры и механизм их поворота, а для съема картера с кареток, подвода его путем перемещения по наковальне под раскатной ролик и возврата в центры каретки

предназначены клиновые планки,- смонтированные на центрирующей плите пресса.

2. Приспособление по п. 1, отличающееся тем, что механизм поворота зажимных центров выполнен в виде смонтированных на центpax двузубых храповых колес, взаимодействующих с собачками установленных на каретках зубчатых колес, сцепленных с неподвижными рейками.

9иг2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАСКАТКИ | 1997 |

|

RU2120345C1 |

| УСТРОЙСТВО ДЛЯ МАРКИРОВКИ И УКЛАДКИ В ТАРУ ПЛОСКИХ ИЗДЕЛИЙ | 1972 |

|

SU346184A1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ | 1992 |

|

RU2031753C1 |

| Инструментальный узел ковочного пресса | 1990 |

|

SU1701565A1 |

| Автоматическая линия бесспутникового типа для механической обработки деталей типа картеров ведущих мостов автомобилей | 1981 |

|

SU1087305A1 |

| КОЛЬЦЕПРОКАТНЫЙ СТАН | 1971 |

|

SU305949A1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1997 |

|

RU2134175C1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 1971 |

|

SU295598A1 |

| СТАН ДЛЯ ПРОДОЛЬНОГО РАСКАТЫВАНИЯ ОСЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2001 |

|

RU2200071C2 |

75

Авторы

Даты

1970-01-01—Публикация