1 Изобретение относится к нефтехимической промьшшенности, а именно к способу переработки жидких продук тов пиролиза, и может быть использо вано для производства ароматических углеводородов, Известен способ гидроочистки от непредельных соединений углеводород ной фракции С,-С , вьщеленной из бензина пиролиза и-пи крекинга Cl . Недостатком указанного способа является то, что гидрированию подвергают всю пиролизную фракцию без промежуточного вьщеления фракций С/--Cg, С а. Кроме того, объем необходимого для гидрироводорода, вания пиробензина, составляет 200 1500 . Известен способ гидроочистки от непредельных соединений жидких продуктов пиролиза углеводородного сьфья, по которому исходное сырье нагревают в присутствии ингибитора полимеризации - фенольной фракции, вьщеленной из сточных вод процесса полукоксования углей. Этот способ предполагает увеличение эффективнос ти процесса гидрирования, так как ингибитор препятствует образованию на катализаторе полимерных отложеНИИ .. Недостатком данного способа является необходимость введения ингибитора термополимеризации, который является дефицитным и дорогим, а та же может загрязнять товарный продук Известен способ гидрирования пир бензина, включающий его разделение на фракции С и гидрирование J а о фракции Cg на алюмопалладиевом ката лизаторе в присутствии водорода при 93-204 с, давлении 1,4-8,5 МЛа и объемной скорости подачи сырья 1 Юч , гидрирование суммарного пото ка на алюмо-никель-молибденовом катализаторе при 315-427 С и гидриро вании гидрогенизата на алюмопаллади вом катализаторе при 143-288 С и объемной скорости подачи сырья 5 20 последующим разделением про дуктов на фракции С, 5 & и С и рециклом части фракции С на первую стадию гидрирования для стабилизаци пиролизного березина 3. Недостатком этого способа являет ся то, что фракция Ся направляется на первую стадию гидрирования после .того, как она прогидрировалась от 8 плефинов на второй стадии, что не позволяет улучшить качество фракции Cg-CgI поступающей на вторую стадию. Наиболее близким к изобретению является способ, согласно которому фракцию пиробензина подвергают гидрированию на первой ступени на алюмопалладиевом катализаторе при 80-180 С в присутствии водорода с частичной рециркуляцией продуктов гидрирования и разделения продуктов гидрирования на фракции Сг, и С и последующего гидрирования фракции на второй ступени на алюмо-кобальт-молибденовом катализаторе 4. Недостатком известного способа является то, что гидрирование на алюмопалладиевом катализаторе не позволяет полностью освободиться от реакционноспособных диенов, особенно метилциклопентадиена, который вместе с фракцией С,-Сд поступает на вторую стадию гидрирования и вызывает интенсивное отложение полимеров на поверхности алюмо-кобальт-молибденового катализатора. Это уменьшает срок службы катализатора и эффективность его работы. Целью изобретения является снижение отложений кокса на алюмо-кобальт-молибденовом катализаторе. Поставленная цель достигается тем, что согласно способу гидрирования фракции Cg-Cg пиробензина на первой ступени на алюмопалладиевом катализаторе при 80-180 С в присутствии водорода с частичной рециркуляцией продуктов гидрирования на смешение с исходным сырьем,, разделяют продукты гидрирования по фраки Сл и затем фракцию Cg-Cg подвергают гидрированию на 2-й ступени на алюмо-кобальт-молибденовом катализатореS а фракцию, Cg в количестве 0,1-1,0 мае.% рециркулируют на первую ступень гидрирования. Отличие предлагаемого технического решения заключается в том, что ракцию Cg в количестве 0,1-1,0 мас.% рецикл подвергают вторичному алюмопалладиевом гидрированию на катализаторе. Фракция Cg содержит дициклопентаиен (Т п 180 с), которьш после ецикла на 1-й ступени реакции ступает в обменную реакцию с метилциклопентадиеном (Т, 76° С), содержащимся в пиробпнзине, образуя циклолентадиен 40,2 С), выделяемый затем с фракцией С, и содимер метилциклопентадиена и циклопентадиена (Т, 190 С). При этом содимер остается во фракции Са после отгонки фракции .

Благодаря этому можно удалить из фракции часть метилциклопентадиена - высокореакционноспособного диена,коксующего катализатор второй стадии гидрирования и тем самым сокращающего срок его службы.

На чертеже представлена принципиальная технологическая схема процесса.

Фракцию пиробензина Сц-Сд подвергают гидрированию в реакторе 1 с неподвижным слоем алюмопалладиевого катализатора, Гидрогинизат направляют в ректификационную колонну 2, в которой вьщеляют фракцию Cg, а остаток направляют в колонну 2. Часть- гидрогенизата первой стадии гидрирования (поток Т) подают на смешение с сырьем, В колонне 3 выделяют фракцию Cg-Cg и подвергают е гидрированию в реакторе 4 с неподвижным слоем алюмо-кобапь-молибдено вым катализатором. Фракцию Сд с низа колонны в количестве 0,1-1,0мас% на общее количество рецикла первой стадии гидрирования направляют на смешение с сырьем (поток (J ) и подвергают вторичному гидрированию на алюмопалладиевом катализаторе.

Фракция Сд содержит дициклопентадиен (Т, 180 с), который в условиях гидрирования вступает в обменную реакцию с метилциклопентадиеном С), переводя его в содимерную форму (J 190 С) и выделяя мономер циклопентадиен ( 40, 2 С). Циклопентадиен вьщеляют в колонне 2 ввделения фракции С, а фракция С4-Сд поступает в реактор 4 второй стадии гидрирования с мень.шим содержанием метилциклопентадиена, что снижает отложения кокса на алюмо-кобальт-молибденовом катализаторе.

В процессе эксплуатации установк двухстадийного гидрирования- пиробензина обнаружено, что димеры и содимеры циклопентадиена не гидрируются на алюмопалладиевом катализаторе, а гидрированию, причем не

полному, подвергаются сопряженные диеновые углеводороды.

Пример 1 , В качестве сьфья используют фракцию Cj-Cg жидких продуктов пиролиза бензина (фракция 35-198 с). Процесс ведут на промьгашенной установке двухстадийного гидрирования пиробензина с промежуточным выделением фракций Сп, СэПервую стадию гидрирования осуществляют в реакторе со стационарным слоем алюмопалладиевого катализатора, работающего на следующих условиях: температура, с на входе в реактор 80 С, на вькоде 180 С; давление 4,7-10° Па; объемная скорость подачи исходной фракции 3 ч объемная скорость подачи рециркулирующей гидрированной фракции 18 ч ; соотношение водород : сырье 80 нм /м .

Выделение фракций Cg, Cg-Cg, Се осуществляют ректификацией в колоннах выделения. Рабочие условия следующие .

Колонна вьщеления фракции Cg, Тепература, С: верх 70-73; низ 129 150, Давление 2, 2,9-105Па.

Колонна выделения фракции . Температура, верх 70-77; низ 148-150, Давление О,63-10 Па,

Вторую стадию гидрирования проводят в реакторе со стационарным слое алюмо-коба,пьт-молибденового катализатора. Рабочие условия следующие.

Температура, «С: на входе в реактор 343-385, на выходе 357-399. Давление 456-10 Па. Объемная скорость подачи фракции C|5,-Cg 3 ч , Соотношение водород: фр. Cg-Cg 24 .

В рециркул1фующий поток реактора первой стадии гидрирования подают из куба колонны вьщеления фракции фракцию Crt в количестве 0,1 мае, на рецикл. В этой фракции содержится 14-15 мас.% дициклопентадиена.

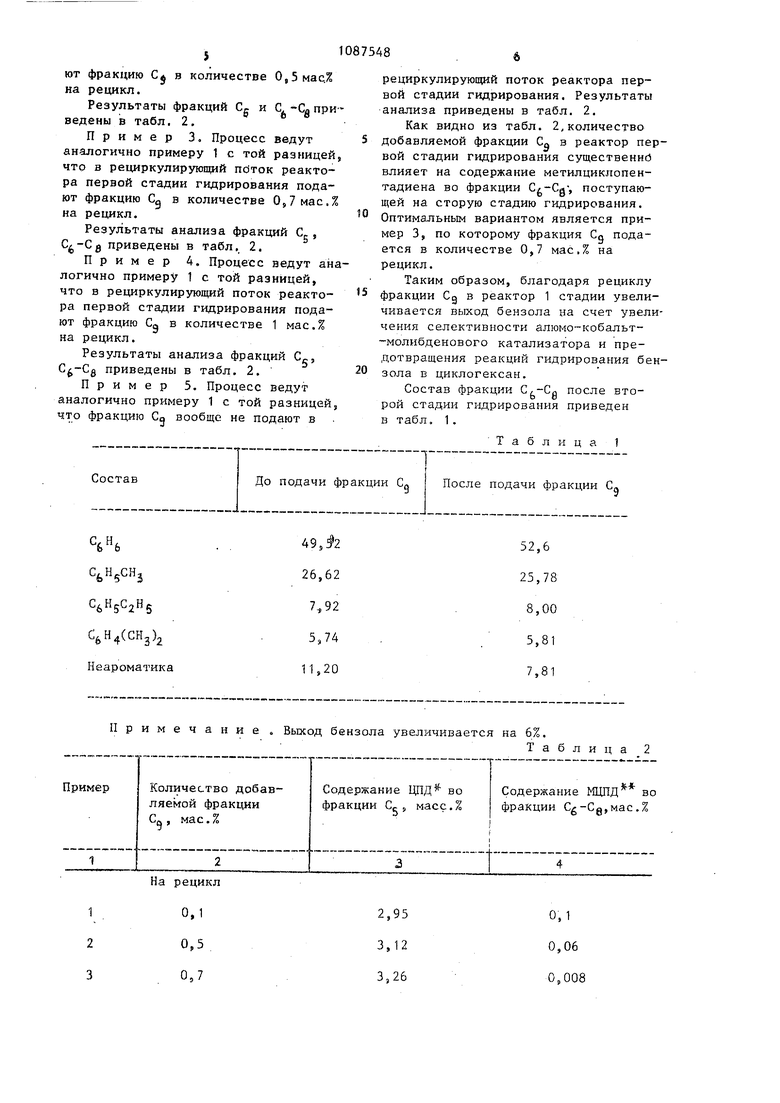

Количество циклопентадиена во фракции Cj и метилциклопентадиена во фракции Cg-Cg определяют хроматографическим методом. Результаты анализа приведены в табл. 2.

Пример 2, Процесс ведут аналогично примеру 1 с той разницей что в рециркулиругощий поток реактора первой стадии гидрирования подают фракцию Cj в количестве 0,5 мае; на рецикл.

Результаты фракций Cg и С, -Сд приведены в табл. 2,

Пример 3. Процесс ведут аналогично примеру 1 с той разницей, что в рециркулируняций ndTOK реактора первой стадии гидрирования подают фракцию Сд в количестве 0,7 мае.% на рецикл.

Результаты анализа фракций С-, 3 приведены в табл. 2.

Пример 4. Процесс ведут аналогично примеру 1 с той разницей, что в рециркулирующий поток реактора первой стадии гидрирования подают фракцию Сд в количестве 1 мас.% на рецикл.

Результаты анализа фракций С, приведены в табл. 2.

Пример 5. Процесс ведут аналогично примеру 1 с той разницей, что фракцию CQ вообще не падают в

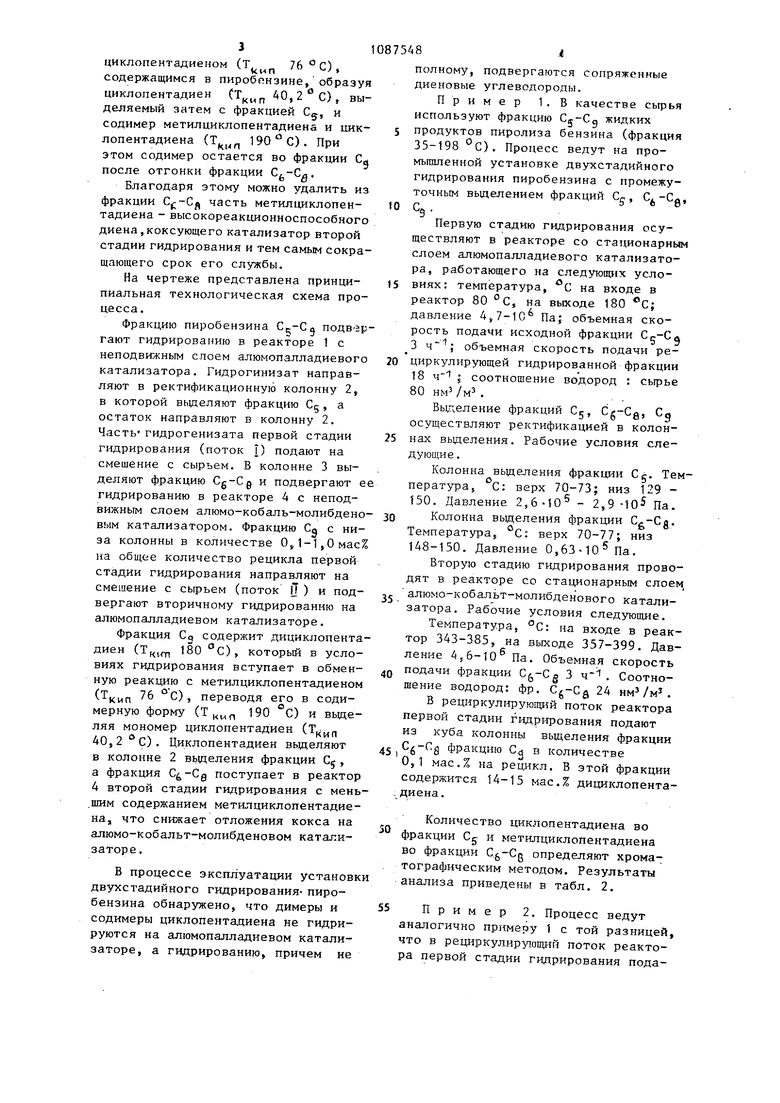

Состав

До подачи фракции С,,

рециркулирующий поток реактора первой стадии гидрирования. Результаты анализа приведены в табл. 2.

Как видно из табл. 2,количество добавляемой фракции С„ в реактор первой стадии гидрирования существенно влияет на содержание метилциклопентадиена во фракции , поступающей на сторую стадию гидрирования. Оптимальным вариантом является пример 3, по которому фракция Сд подается в количестве 0,7 мас.% на рецикл.

Таким образом, благодаря рециклу фракции Сд в реактор 1 стадии увеличивается выход бензола на счет увеличения селективности алюмо-кобальт-молибденового катализатора и предотвращения реакций гидрирования бензола в циклогексан.

Состав фракции C,-Cg после второй стадии п-щрирования приведен в табл, 1.

Таблица 1

После подачи фракции С,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки фракции С @ -С @ пиробензина | 1987 |

|

SU1541238A1 |

| Способ получения ароматических углеводородов | 1980 |

|

SU1161507A1 |

| Способ выделения циклопентадиена | 1975 |

|

SU596565A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 2005 |

|

RU2291892C1 |

| Способ производства этилена и пропилена | 2023 |

|

RU2814255C1 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ БЕНЗИНОВЫХ ДИСТИЛЛЯТОВ | 1995 |

|

RU2087524C1 |

| СПОСОБ ДВУХСТУПЕНЧАТОЙ ГИДРООЧИСТКИ БЕНЗИНОВ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 1973 |

|

SU404273A1 |

| ПОЛУЧЕНИЕ 1-БУТЕНА В УСТРОЙСТВЕ ДЛЯ ПРЕВРАЩЕНИЯ КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ В ОЛЕФИНЫ | 2011 |

|

RU2529855C2 |

| Способ получения циклопентана | 2017 |

|

RU2659227C1 |

| Газохимическое производство этилена и пропилена | 2017 |

|

RU2670433C1 |

СПОСОБ ГИДРИРОВАНИЯ ФРАКЦИИ С j -Cg ПИРОБЕНЗИНА на первой ступени на алюмопалладиевом катализаторе при температуре 80-180 С в присутствии водорода с частичной рециркуляцией продуктов гидрирования на смешение с исходным сьфьем, разделением продуктов гидрирования на фракции С-, и Сд и последуюпщм гидрированием на 2-й ступени фракции на алюмо-кобальт-молибденовом катализаторе, отличающийся тем, что, целью снижения отложений кокса на алюмо-кобальт-молибденовом катализаторе, фракцию i Со в количестве от 0,1 до 1,0 мас.% ,рециркулируют на первую ступень (Л гидрирования. С .4N У I Cff-Cs 00 СП 4 00 т: f

49

26,62

5,74

11,20 Примечание . Выход бензола

52,6

25,78

8,00

5,8t

7,81

0,1

0,06

0,008 увеличивается на 6%. Таблица 2

10875488

(шклопентадиен; метилциклопентадиен,

Продолжение табллпы

Авторы

Даты

1984-04-23—Публикация

1982-07-05—Подача