Изобретение относится к установкам для формирования пакетов преимущественно из деревянных элементов и подачи их, -например, в сушильную камеру и может быть использовано в деревообрабатывающей промышленности.

Известна установка для формирования пакетов преимущественно из деревянных элементов, включающая систему цепных транспортеров, механизмы формирования пакета и пульт автоматического управления. Однако такая установка не обеспечивает механизации процесса формирования пакета и непрерывной машинной укладки деревянных элементов различных типоразмеров.

Целью изобретения является механизация процесса формирования пакета и обеспечение непрерывной машинной укладки деревянных элементов различных типоразмеров.

Достигается это тем, что предлагаемая установка выполнена с дозатором для поштучной выдачи деревянных элементов в направлении их длины, промежуточным непрерывно вращающимся рольгангом, механизмом подачи прокладок, укладчиком и устройством для снятия сформированного пакета и установки его на трековые тележки, а также тем, что транспортер-питатель выполнен в виде наклонного цепного транспортера с параллельными замкнутыми цепями.

Дозатор целесообразно выполнять в виде рамы, вдоль, которой смонтирована на звездочках замкнутая цепь с толкателем и рычажный механизм ворошения с кривошиппо-шатунным приводом.

Для накопления сплошного упорядоченного ряда деревянных элементов перед укладчиком передающий и накопительный транспортеры выполнены в виде рамы с устаповленпыми на ней на разньх уровнях в нодшипниках гладкими и винтовыми роликами различной длины со звездочками и o6nuiM цепным приводом.

Кроме того, укладчик может быть выполнен

в виде рамы с горизонтальными замкнутыми цепями, укрепленных на раме нескольких кривошипно-лопастных механизмов, поперечных цепей и подъемного рольганга с дисковыми зубчатыми роликами.

Механизм нодачи прокладок целесообразпо выполнять в виде рамы, на длинной стороне которой смонтирован с постоянным шагом ряд магазинов.

Механизм формирования пакета может быть выполнен в виде рольганга с подпрул ипенными непрерывно вращающимися роликами, набранными из фрикционно связанных зубчатых дисков, и двух поочередно работаюКроме того, устройство для снятия сформированного пакета и установки его на трековые тележки может быть выполнено в виде кран-балки с механизмами передвижения, подъема и вильчатого захвата.

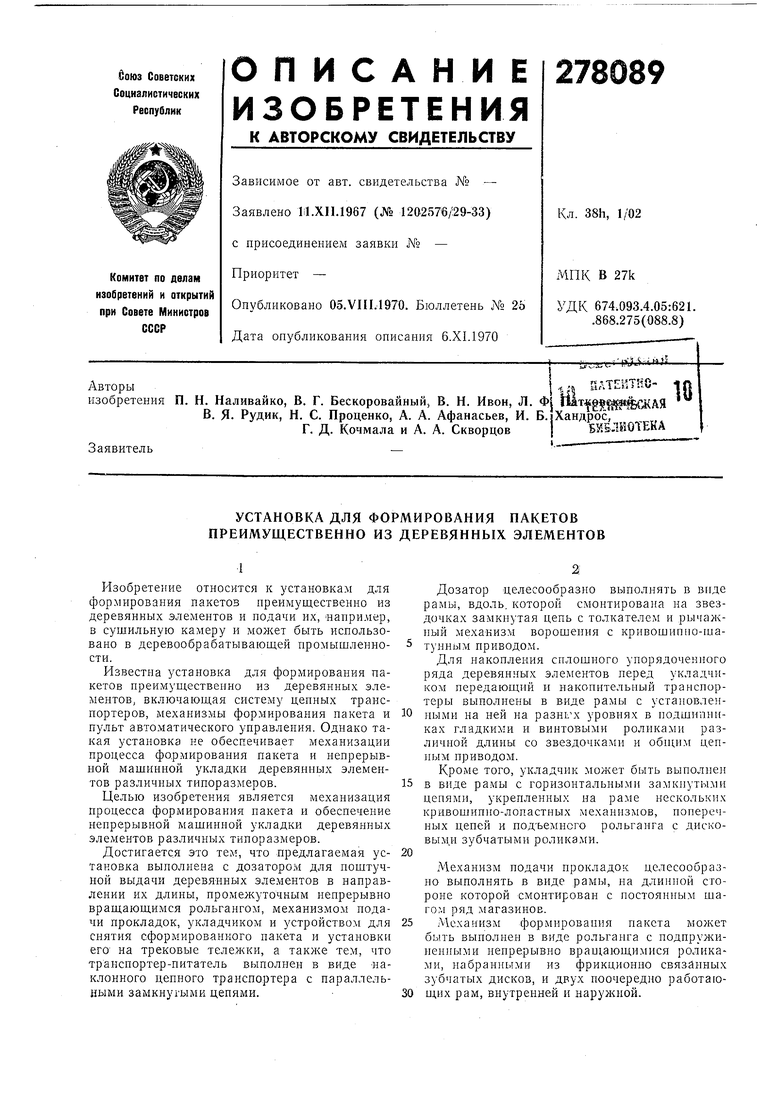

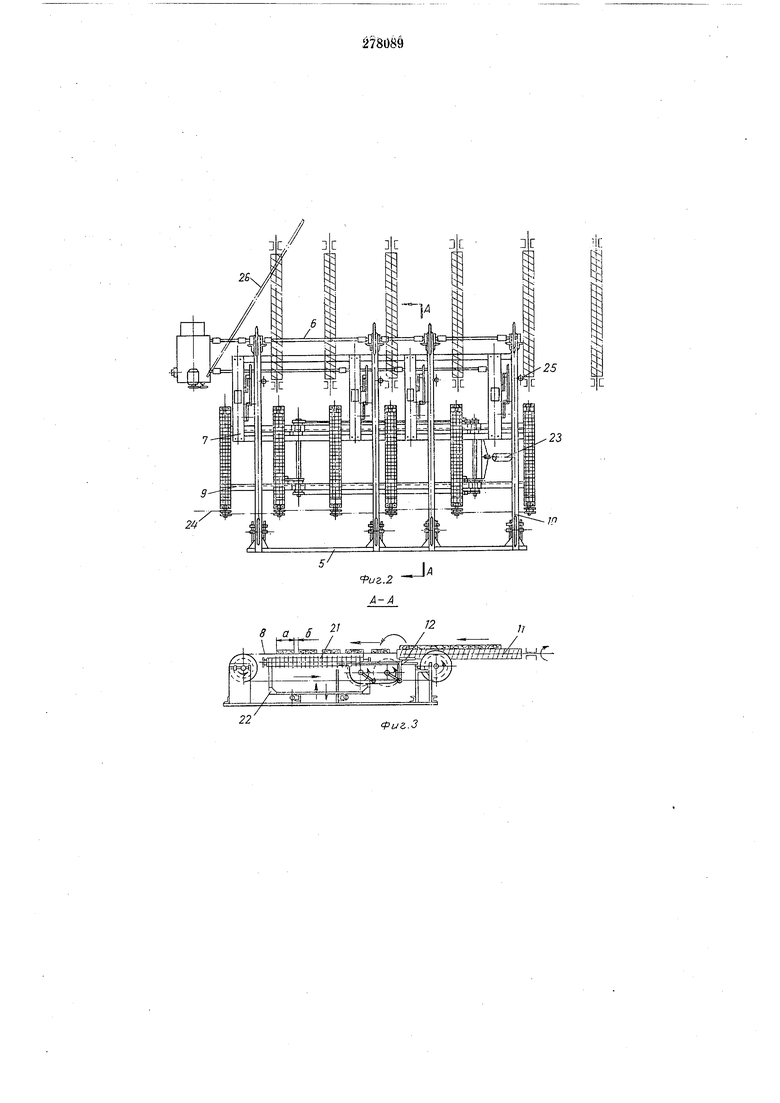

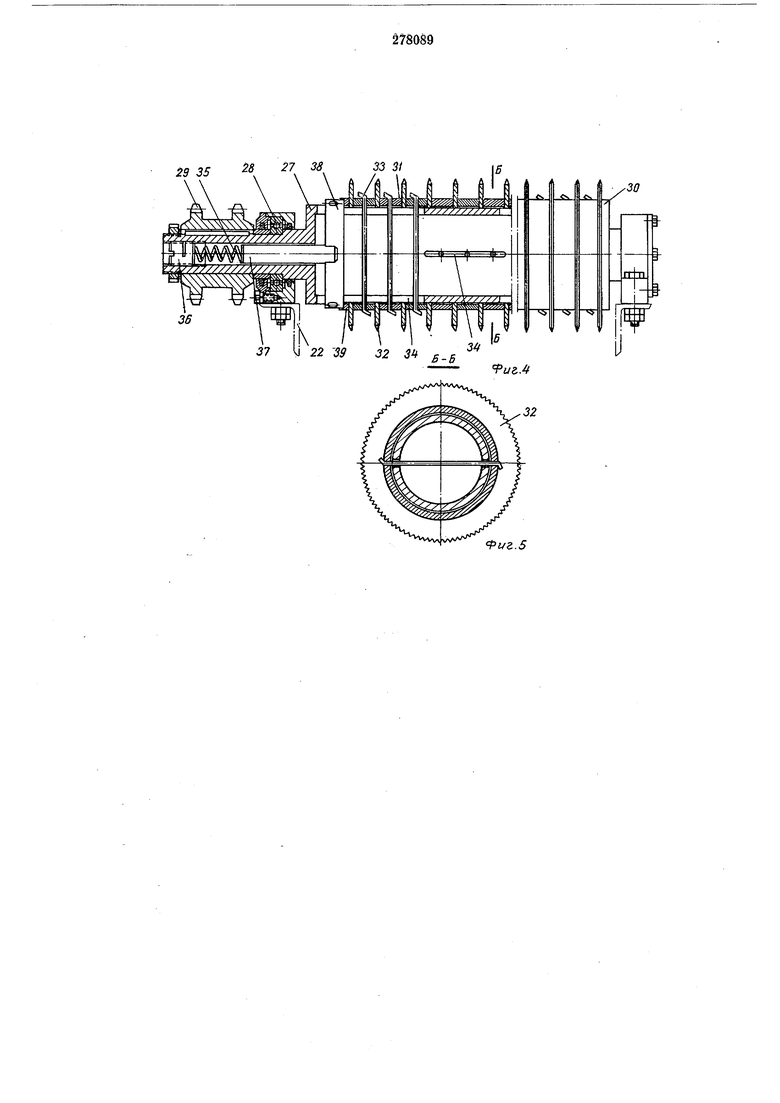

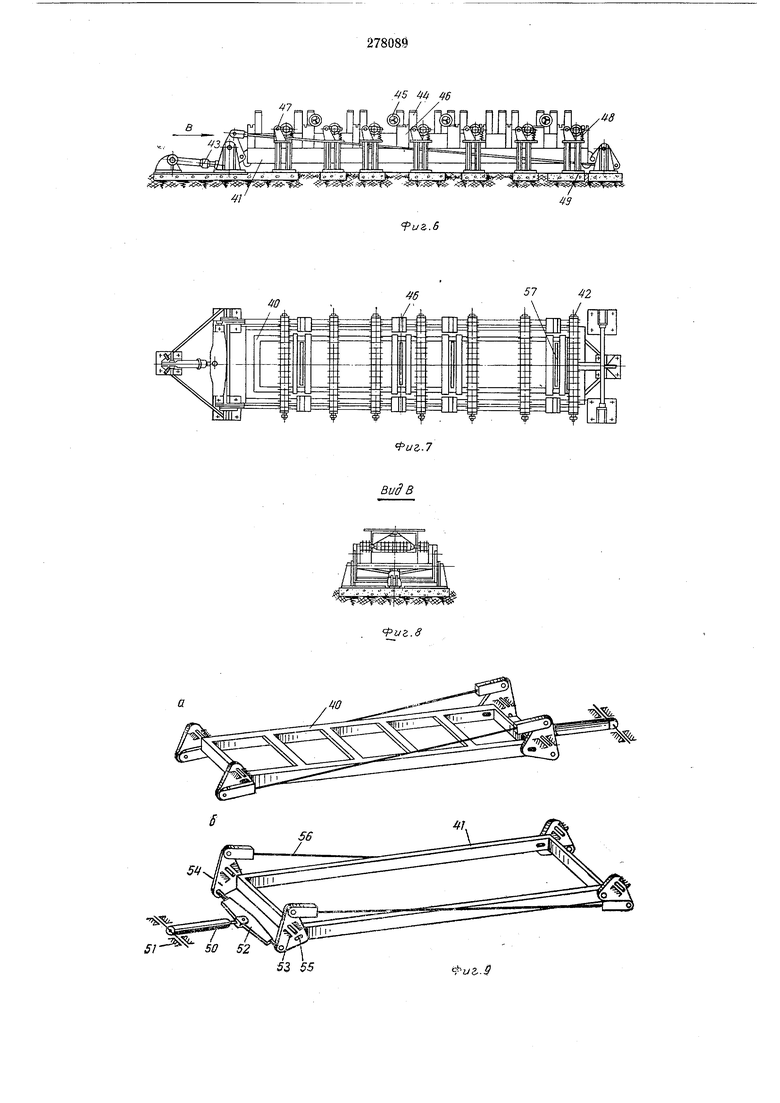

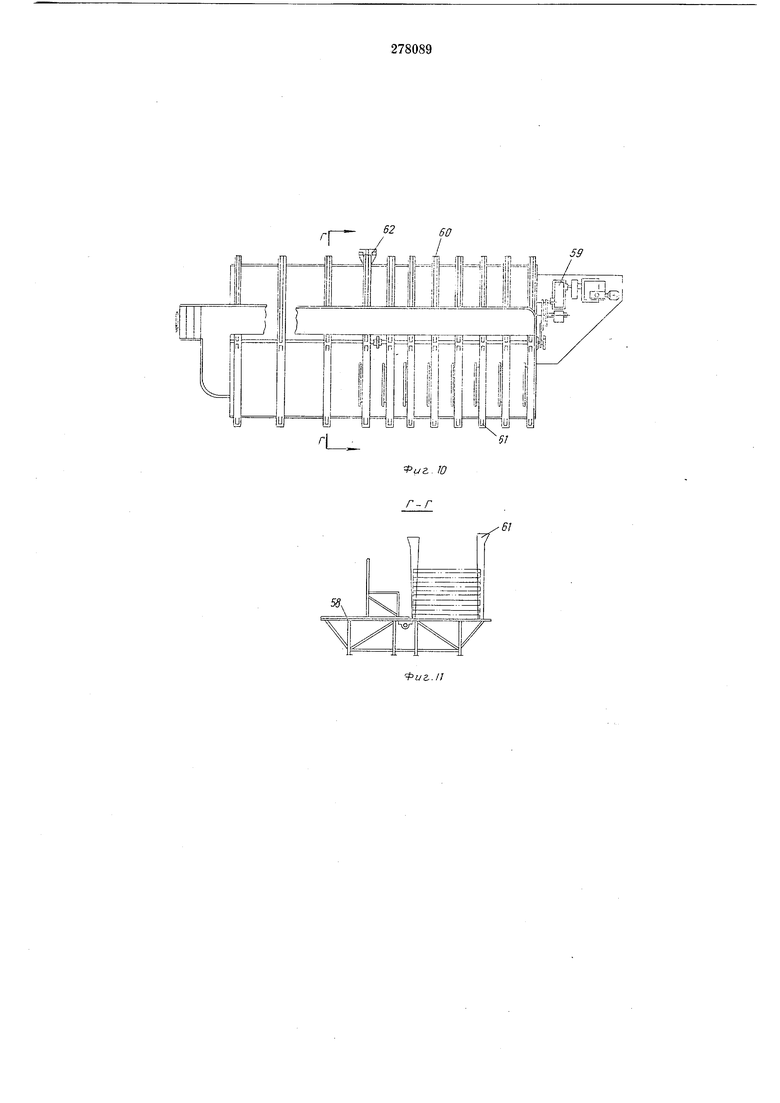

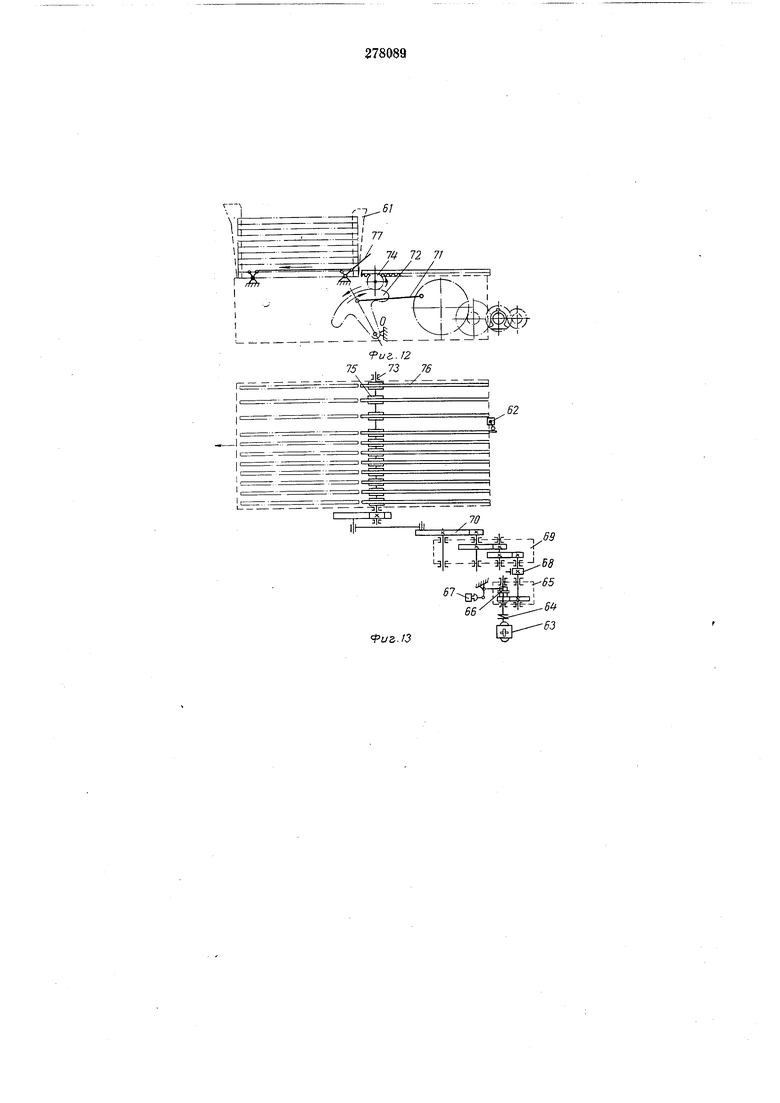

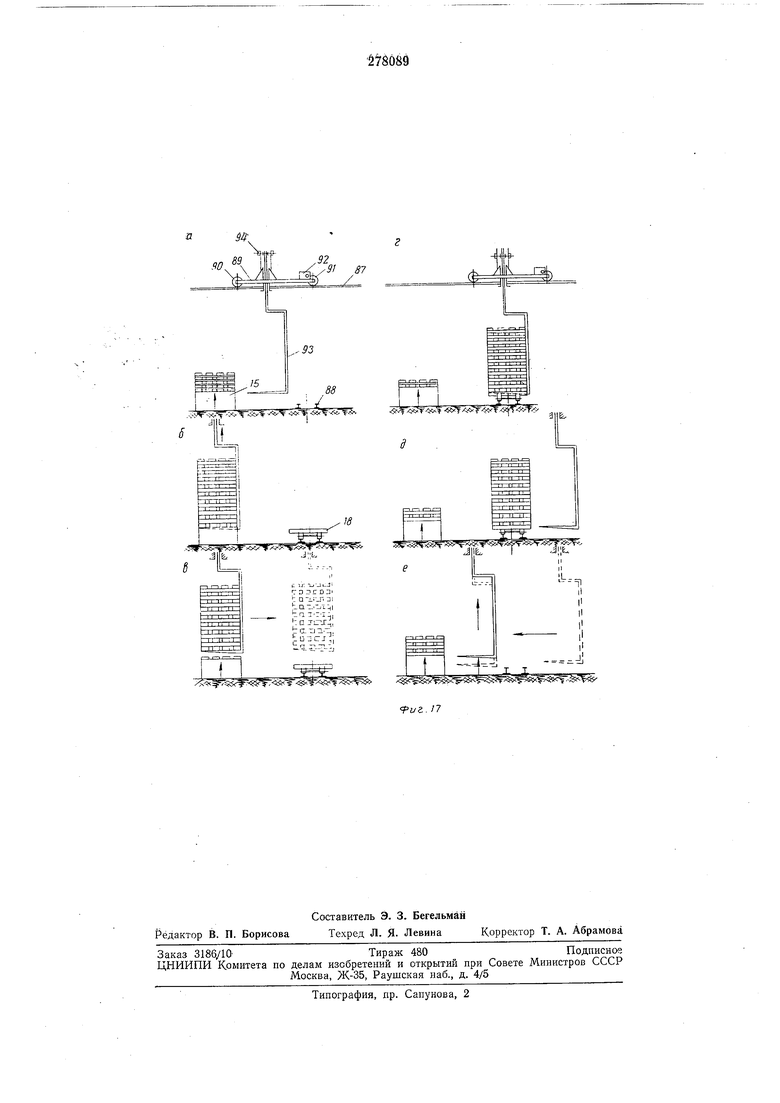

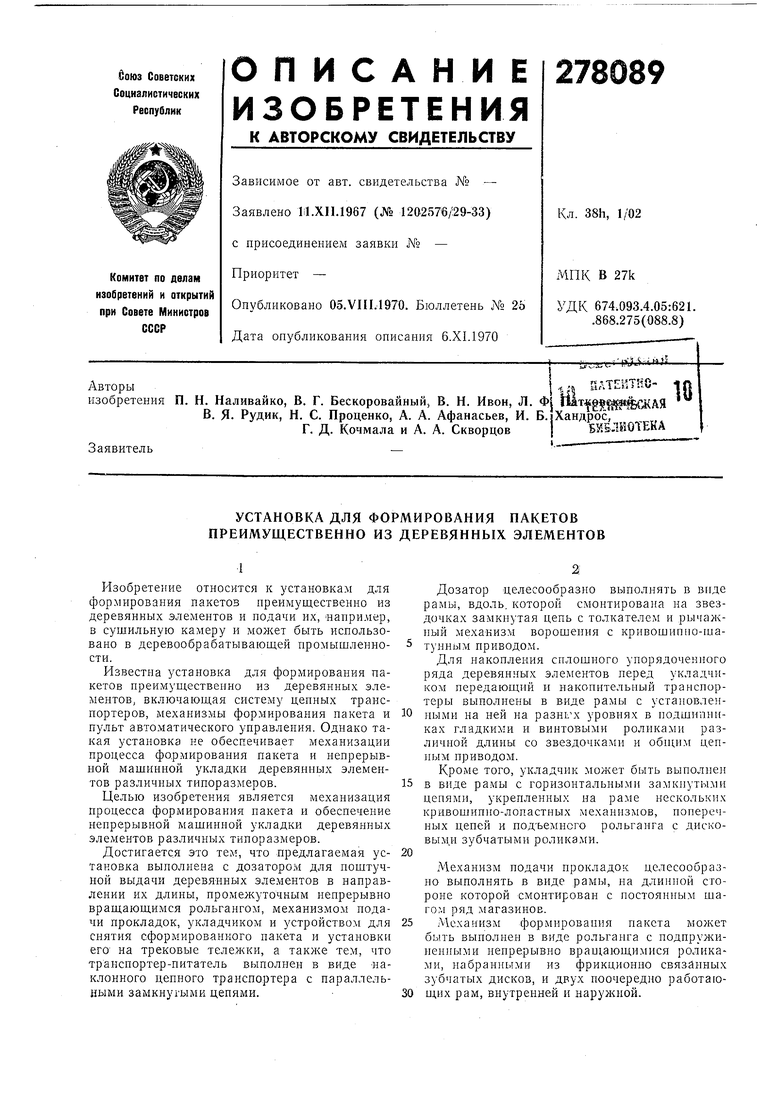

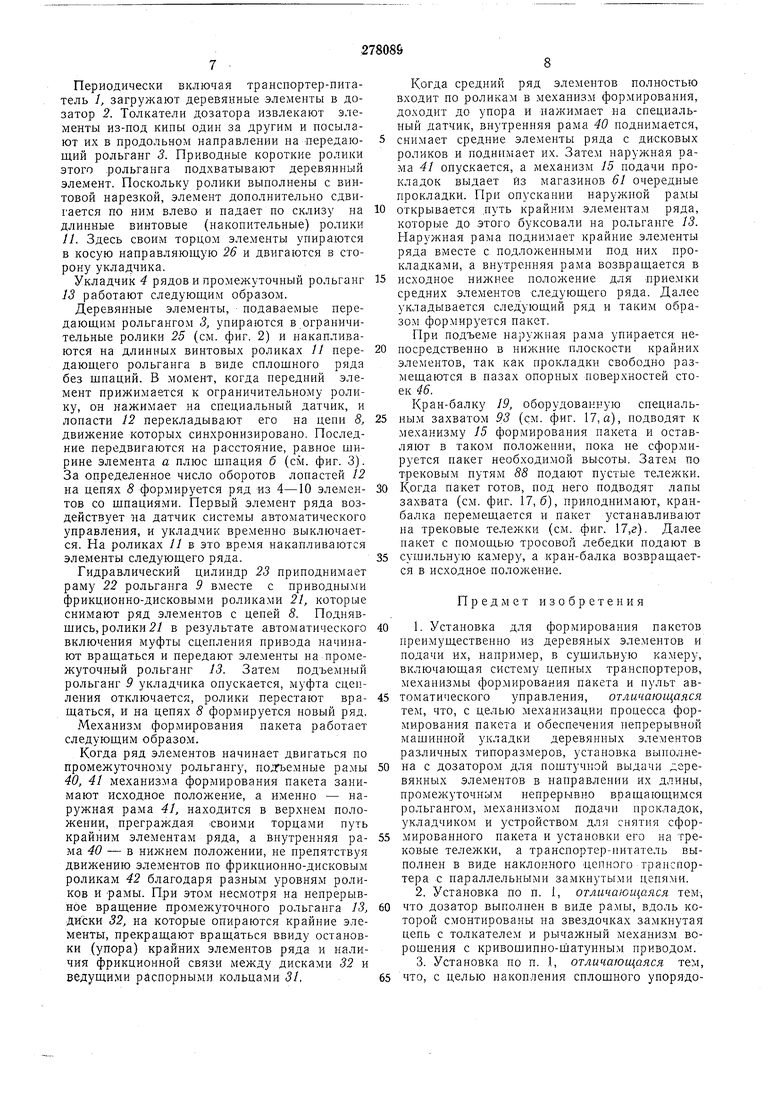

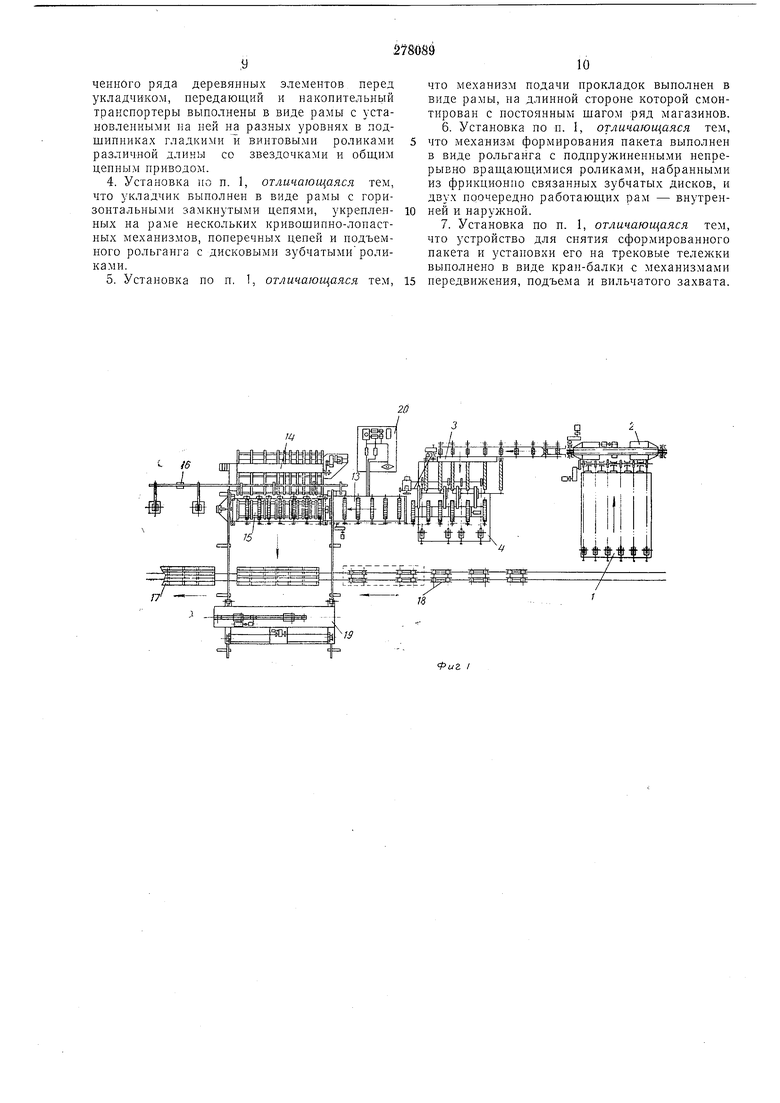

На фиг. 1 изображена предлагаемая установка, общий вид; на фиг. 2 -- укладчик рядов; на фиг. 3 - разрез по Л-Л на фиг. 2; на фиг. 4 - фрикционно-дисковый ролик; на фиг. 5 - разрез по Б-Б на фиг. 4; на фиг. 6 и 7 - механизм формирования пакета в двух проекциях; па фиг. 8 - вид по стрелке В на фиг. 6; на фиг. 9 - механизм подъема рам; «а фиг. 10 -механизм подачи прокладок; на фиг. И - разрез по Г-Г на фиг. 10; на фиг. 12 н 13- кинематическая схема механизма нодачи прокладок; на фиг. 14 - схема загрузки магазина прокладками; на фиг. 15 - вид по стрелке Д на фиг. 14; на фиг. 16 -вид по стрелке Е на фиг. 14; на фиг. 17 - схема снятия сформированного пакета и установки его на трековые тележки.

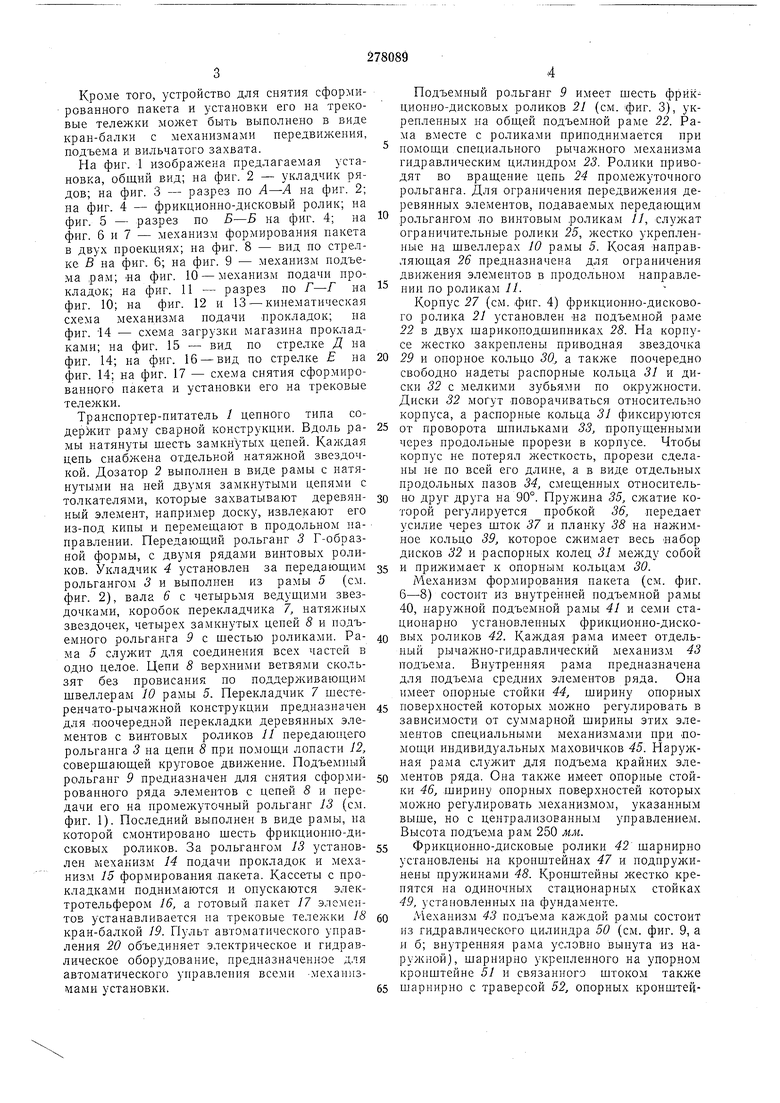

Транспортер-питатель / цепного типа содержит раму сварной конструкции. Вдоль рамы натянуты шесть замкнутых цепей. Каждая цепь снабжена отдельной натян ;ной звездочкой. Дозатор 2 выполнен в виде рамы с натянутыми на ней двумя замкнутыми ценями с толкателями, которые захватывают деревянный элемент, например доску, извлекают его из-под кипы и перемещают в продольном направлении. Передающий рольгапг 3 Г-образной формы, с двумя рядами винтовых роликов. Укладчик 4 установлен за передающим рольгангом 3 и выполнен из рамы 5 (см. фиг. 2), вала 6 с четырьмя ведущими звездочками, коробок перекладчика 7, натяжных звездочек, четырех замкнутых ценей 8 и подъемного рольганга 9 с шестью роликами. Рама 5 служит для соединения всех частей в одно целое. Цепи 8 верхними ветвями скользят без провисания по поддерживающим щвеллерам 10 рамы 5. Перекладчик 7 шестеренчато-рычажной конструкции предназначен для -поочередной перекладки деревянных элементов с винтовых роликов 11 передающего рольганга 3 на цепи 8 при помощи лопасти 12, соверщающей круговое движение. Подъемный рольганг 9 предназначен для снятия сформированного ряда элементов с цепей «5 и передачи его на промежуточный рольганг 13 (см. фиг. 1). Последний выполнен в виде рамы, на которой смонтировано шесть фрикцнонпо-дисковых роликов. За рольгангом 13 установлен механизм 14 подачи прокладок и механизм 15 формирования пакета. Кассеты с прокладками поднимаются п опускаются электротельфером 16, а готовый пакет 17 элементов устанавливается на трековые тележки /6 кран-балкой 19. Пульт автоматического управления 20 объединяет электрическое и гидравлическое оборудование, предназначенное для автоматического унравления всеми -механизмами установки.

Подъемный рольганг 9 имеет шесть фрйкционно-дисковых роликов 21 (см. фиг. 3), укрепленных на общей подъемной раме 22. Рама вместе с роликами приподнимается при помощи специального рычажного механизма гидравлическим цилиндром 23. Ролики приводят во вращение цепь 24 про.межуточного рольганга. Для ограничения передвижения деревянных элементов, подаваемых передающим рольгангом -по винтовым роликам //, служат ограничительные ролики 25, жестко укрепленные на щвеллерах 10 рамы 5. Косая направляющая 26 предназначена для ограничения движения элементов в продольном нанравле5 НИИ по роликам 11.

Корпус 27 (см. фиг. 4) фрикционно-дискового ролика 21 установлен -на подъемной раме 22 в двух шарикоподшипниках 28. На корпусе жестко закреплены приводная звездочка

0 29 и опорное кольцо 30,, а также поочередно свободно надеты распорные кольца 31 и диски 32 с мелкими зубьями по окружности. Диски 32 могут -поворачиваться относительно корпуса, а распорные кольца 31 фиксируются

5 от проворота щпильками 33, пропущенными через продольные прорези в корпусе. Чтобы корпус не потерял жесткость, прорези сделаны не по всей его длине, а в виде отдельных продольных пазов 34, смещенных относительно друг друга на 90°. Пружина 35, сжатие которой регулируется пробкой 36, передает усилие через щток 37 и планку 38 на нажимное кольцо 39, которое сжимает весь -набор дисков 32 и распорных колец 31 между собой

и прижимает к опорным кольцам 30.

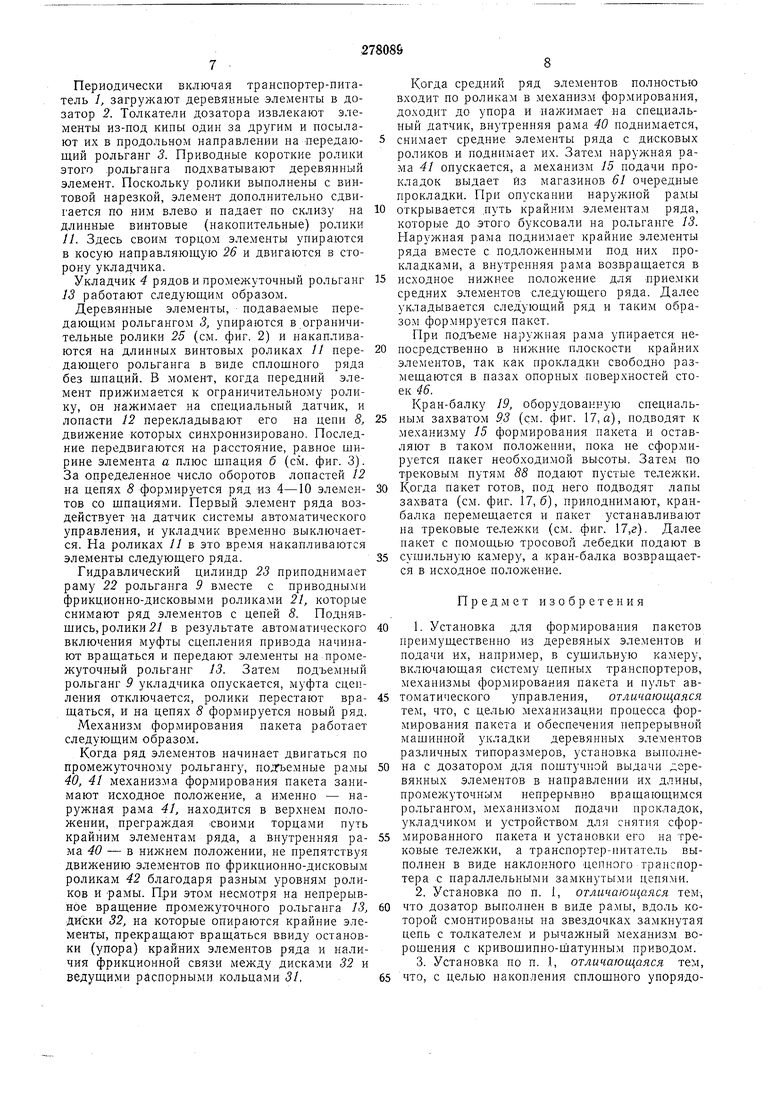

Механизм формирования пакета (см. фиг. 6-8) состоит из внутренней подъемной рамы 40, иарулчной подъемной рамы 41 и семи стационарно установленных фрикционно-дисковых роликов 42. Каждая рама имеет отдельный рычажно-гидравлический механизм 43 подъема. Впутренняя рама нредназначена для подъема средних элементов ряда. Она имеет опорные стойки 44, ширину опорных поверхностей которых можно регулировать в зависимости от суммарной ширины этих элементов специальными механизмами при помощи индивидуальных маховичков 45. Наружная рама служит для подъема крайних элементов ряда. Она также и.меет опорные стойки 46, ширину опорных поверхностей которых можно регулировать механизмом, указанным выше, но с централизованным управлением. Высота подъема рам 250 мм.

Фрикционпо-дисковые ролики 42 шарнирно установле-пы на кронштейнах 47 и подпружинены пружинами 48. Кронштейны л ;естко крепятся на одиночных стационарных стойках 49, установленных на фундаменте.

Механизм 43 подъема каждой рамы состоит из гидравлического цилиндра 50 (см. фиг. 9, а п б; внутренняя рама условно вынута из наружной), шарнярно укрепленного на упорном кронштейне 51 и связанного штоком также нов 53, жестко установленных на фундаменте, трехплечих рычагов 54, шарнирно установленных на опорных кронштейнах 53 и соеднненных с внутренней или наружной рамой нальцами 55, входящими в продольные пазы трехплечих рычагов, и соединительных тяг 56, шарнирно соединяющих обе нары этих рычагов. Когда шток выходит из цилиндра 50, трехнлечие рычаги поворачиваются на кронштейнах 53, и рама 40 или 41 поднимается. Опорные поверхности стоек 44, 46 рам, находящихся в нижнем положении, расположены несколько ниже уровня роликов 42, поэтому деревянные элементы могут передаваться с роликов промежуточного рольганга 13 на ролики 42 механизма формирования пакета. Для предохранения от поломки в случае, если машина выключится и весь пакет опустится на нодъемные рамы, «аходящиеся в нижнем ноложении, ролики 42 подпружинены. Приводятся эти ролики от промежуточного рольганга 13. Кроме того, механизм формирования накета имеет стационарные- направляющие лотки 57 (см фиг. 7) для приема нрокладок, нодаваемых механизмом 14. Гидропривод механизма формирования пакета осуществляется от лопастного насоса. Соответствующая аппаратура размещена на пульте автоматического управления 20. Механизм подачи нрокладок состоит из сварной рамы 58 (см. фиг. И), предназначенной для соединения всех частей, механизма нривода 59 кривошипно-шатунного типа, выдающего механизма 60 шестеренчато-реечного типа, одиннадцати магазинов 61 для прокладок и датчика 62 остановки. Механизм нривода 59 включает электродвигатель 63 (см. фиг. 13), эластичную муфту сцепления 64, шестеренчатый редуктор 55 с фрикционной муфтой сценлення 66, управляемой электромагнитом 67, электромагнитный тормоз 68, шестеренчатый редуктор 69, конечную шестеренчатую нередачу 70, шатун 71 и зубчатый поворотный сектор 72. Электродвигатель 63 через шестеренчатые передачи и шатун при включенной муфте 66 и отнущенном тормозе 68 приводит сектор 72 в колебательное движение относительно точки О. Выдающий механизм 60 содержит главный вал 73 с жестко пасал енной на -конце прнводной щестерней 74, находящейся в зацеплении с сектором 72, и одиннадцать шестеренчато-реечных толкателей. Каждый толкатель состоит из шестерни 75, укренленной на главном валу 73, и рейки 76 с направляющей и предназначен для поочередного выталкивания прокладок из своего магазина. За Бремя нолного колебания сектора 72 рейки 76 совершают также полный ход, т. е. выталкивают очередные прокладки из магазинов и возвращаются обратно до взаимодейкоманду на отключение муфты 66 и включение тормоза 68. Первые четыре магазина слева (см. фиг. 10) расположены с шагом 1 м, остальные 0,5 м. Прокладки выдаются из всех магазинов, если деревянные элементы имеют максимальную длину, т. е. 6,5 м. В остальных случаях часть магазинов отключается отсекателями 77, н.меющимися на каждом магазине. Емкость магазина до 70 прокладок. Электротельфер 16 передвигается по монорельсу 78 (см. фнг. 14, а, б), который подвешен на колоннах над магазинами. Кассеты с прокладками поднимаются и. опускаются прн помощи троса 79 с подвижным блоком 80 и крюка 81. На крюк навешена двустворчатая кассета 82 с самозажимной шарнирной подвеской 83 и защелкой, состоящей из штыря 84 и поворотной запорной рукоятки 85. Обе створки кассеты соединены шарниром 86. Емкость кассеты 50 прокладок. Кассету загрул ают прокладками на земле, запирают рукояткой 85, поднимают и подводят к магазину. Затем ее онускают так, чтобы нрокладки своими концами зашли в назы магазина. Поворотом рукоятки 85 открывают одну створку кассеты, а рукоятку переводят в положение, при котором она фиксирует кассету в раскрытом виде. Крап-балка 19 обычной конструкции, установлена на подкрановых нутях 87 (см. фиг. 17, а-е), которые уложены на эстакаде в зоне механизма формирования пакета и трековых путей 88, включает мост 89 сварной конструкции с ходовыми 90 и приводными 91 колесами, механизм передвижения 92 с приводом от электродвигателя, захват 93, состоящий из семи лап, которые вводят под пакет, и специальный рычажно-полиспастный механизм 94 .подъема с приводом от электродвигателя. Установка работает следующим образом. Отсортированные деревянные элементы определенного .сортамента укладывают кинами с номощью козлового крана поперек цепей транспортера-питателя /. Укладку можно производить сплошным слоем толщиной .до , 1 м. Параллельно .настраивают установку на данный сортамент. Путем переключения щестерен коробки передач укладчика 4 рядов его настраивают на определенную ширину деревянного элемента, т. е. число их в ряду. Если ширина элементов -нового сортамента значительно отличается от ширины тех, на которых установка работала до этого, регулируют ширину онорных поверхностей стоек 44, 46 механизма формирования пакета нри по.мощи маховичков 45. Затем при помощи, электротельфера загружают прокладкам.и магазины 61. Те магазины, которые не должны Еыдавать прокладки (элементы короче 6,5 м), за.Периодически включая транспортер-питатель /, загружают деревянные элементы в дозатор 2. Толкатели дозатора извлекают элементы из-под кипы один за другим и посылают их в продольном направлении на передающий рольганг 3. Приводные короткие роликн этого .рольганга подхватывают деревянный элемент. Поскольку ролики выполнены с винтовой нарезкой, элемент дополнительно сдвигается по ним влево и падает по склизу на длинные винтовые (накопительные) роликн 11. Здесь своим торцом элементы упираются в косую направляющую 26 и двигаются в сторону укладчика.

Укладчик 4 рядов и промежуточный рольганг 13 работают следующим образом.

Деревянные элементы, подаваемые передающим рольгангом 3, упираются в ограничительные ролики 25 (см. фиг. 2) и накапливаются на длинных винтовых роликах 7/ передающего рольганга в виде сплошного ряда без щпаций. В момент, когда передний элемент прижимается к ограничительному ролику, он нажимает на специальный датчик, н лопасти 12 перекладывают его на цепи 8, движение которых синхронизировано. Последние передвигаются на расстояние, равное щнрине элемента а плюс щпация б (см. фиг. 3). За определенное число оборотов лонастей 12 на цепях 8 формируется ряд из 4-10 элементов со щпациями. Первый элемент ряда воздействует на датчик системы автоматического управления, н укладчик временно выключается. На роликах 11 в это время наканливаются элементы следующего ряда.

Гидравлический цилиндр 23 приподнимает раму 22 рольганга 9 вместе с приводны.ми фрикционно-дисковыми роликами 21, которые снимают ряд элементов с цепей 8. Поднявщись, ролики 2/ в результате автоматического включения муфты сцепления привода начинают вращаться и передают элементы на промежуточный рольганг 13. Затем подъемный рольганг 9 укладчика опускается, муфта сцепления отключается, ролики перестают вращаться, и на цепях 8 формируется новый ряд.

Механизм формирования пакета работает следующим образом.

Когда ряд элементов начинает двигаться но промежуточному рольгангу, нодт емные рамы 40, 41 механизма формирования пакета занимают исходное положение, а именно - наружная рама 41, находится в верхнем положении, преграждая своими торцами путь крайним элементам ряда, а внутренняя рама 40 - в нижнем положении, не нрепятствуя движению элементов по фрикционно-дисковым роликам 42 благодаря разным уровням роликов и рамы. При этом несмотря на непрерывное вращение промежуточного рольганга 13, Диски 32, на которые опираются крайние элементы, прекращают вращаться ввиду остановки (упора) крайних элементов ряда и наличия фрикционной связи между дисками 32 и ведущими распорными кольцами 31,

Когда средний ряд элементов полностью входит по роликам в механизм формирования, до.чодит до упора и нажимает на специальный датчик, внутренняя рама 40 поднимается,

снимает средние элементы ряда с дисковых роликов и поднимает их. Затем наружная рама 41 опускается, а механизм 15 подачи прокладок выдает Из магазинов 61 очередные прокладки. При опускании наружной рамы

открывается .путь крайним элементам ряда, которые до этого буксовали на рольганге 13. Паружная рама поднимает крайние элементы ряда вместе с подложенными под них прокладками, а внутренняя рама возвращается в

исходное положение для прие.мкн средних элементов следующего ряда. Далее укладывается следующий ряд и таким образом формируется пакет.

При подъеме наружная рама упирается неносредственно в нижние нлоскости крайних элементов, так как прокладки свободно размещаются в пазах опорных поверхностей стоек 46.

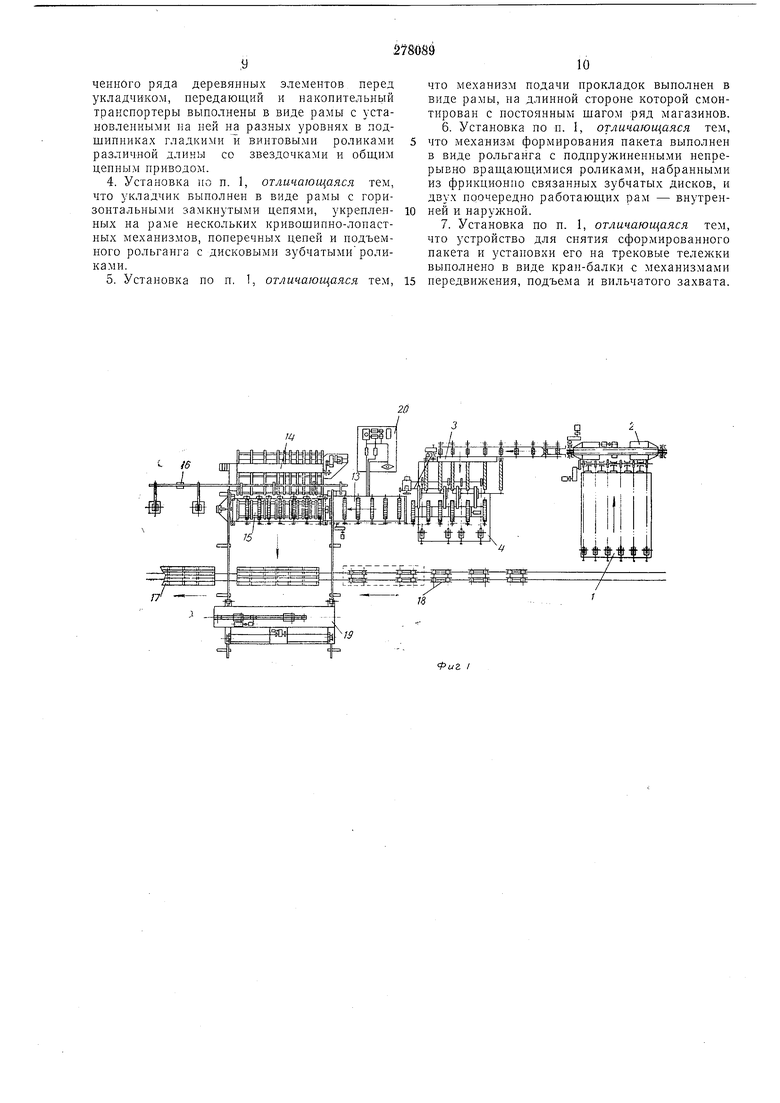

Кран-балку 19, оборудованную специальны.м захватом 93 (см. фиг. 17, а), подводят к механизму 15 формирования накета и оставляют в таком положении, пока не сформируется накет необходимой высоты. Затем по трековым путям 88 подают пустые тележки.

Когда пакет готов, под него нодводят лапы захвата (см. фиг. 17,6), приподнимают, кранбалка перемещается и пакет устанавливают на трековые телел ки (см. фиг. 17,г). Далее накет с номощью тросовой лебедки подают в

сушильную камеру, а кран-балка возвращается в исходное положение.

Предмет изобретения

1. Установка для формирования пакетов преимущественно из деревяных элементов и нодачи их, например, в сущильную камеру, включающая систему цепных транспортеров, механизмы формирования пакета и пульт автоматического управления, отличающаяся тем, что, с целью механизации процесса формирования пакета и обеспечения непрерывной машинной укладки деревянных элементов различных типоразмеров, установка вынолнена с дозатором для поштучной выдачи деревянных элементов в направлении их длины, промежуточным непрерывно вращающимся рольгангом, механизмом подачи прокладок, укладчиком и устройством для снятия сформированного пакета и установки его на трековые тележки, а транспортер-питатель выполнен в виде наклонного цепного транспортера с параллельными замкнутыми цепями.

2.Установка по п. 1, отличающаяся тем, что дозатор выполнен в виде рамы, вдоль которой смонтированы на звездочках замкнутая цепь с толкателем и рычажный механизм ворошения с кривощипно-н атунным нриводом.

ченнбго ряда деревянных элементов перед укладчиком, передающий и накопительный транспортеры выполнены в виде рамы с установленными на ней на разных уровнях в подшипниках гладкими и винтовыми роликами различной длины со звездочками и общим ценным приводом.

4.Установка по п. 1, отличающаяся тем, что укладчик выполнен в виде рамы с горизонтальными замкнутыми цепями, укрепленных на раме нескольких кривощипно-лопастных механизмов, поперечных цепей и подъемного рольганга с дисковыми зубчатыми роликами.

5.Установка но п. 1. отличающаяся тем.

что Л еханизм подачи прокладок выполнен в виде рамы, на длинной стороне которой смонтирован с постоянным щагом ряд магазинов.

6.Установка по н. 1, отличающаяся тем, что механизм формирования пакета выполнен

в виде рольганга с подпружиненными непрерывно вращающимися роликами, набранными из фрикционпо связанных зубчатых дисков, и двух поочередно работающих рам - внутренней и наружной.

7.Установка по п. 1, отличающаяся тем, что устройство для снятия сформированного пакета и установки его на трековые тележки выполнено в виде кран-балки с механизмами

нередвнжения, подъема и вильчатого захвата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для укладки в пакет досок | 1956 |

|

SU110585A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ СБОРКИ РЕЛЬСОШПАЛЬНЫХ РЕШЕТОК ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2005 |

|

RU2285080C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ПРОКЛАДОК ПРИ ВАНИИ ШТАБЕЛЯ ДОСОКФОРМИРО- | 1968 |

|

SU211393A1 |

| Устройство для формирования пакетов изделий | 1983 |

|

SU1133200A1 |

| МАШИНА ДЛЯ ФОРМИРОВАНИЯ СУШИЛЬНЫХ ШТАБЕЛЕЙ | 1971 |

|

SU301306A1 |

| КОМПЛЕКС ДЛЯ СУШКИ И ОБЖИГА КИРПИЧА С ЕГО ТРАНСПОРТИРОВКОЙ В КАССЕТАХ, КАССЕТА ДЛЯ ТРАНСПОРТИРОВКИ КИРПИЧА, АВТОМАТ-САДЧИК, АВТОМАТ-УКЛАДЧИК, СУШИЛО И НАКОПИТЕЛЬ КАССЕТ | 2006 |

|

RU2333831C2 |

| Линия для изготовления стекол "триплекс | 1979 |

|

SU975601A1 |

| УСТАНОВКА ДЛЯ ПАКЕТИРОВАНИЯ ШТУЧНЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КИРПИЧЕЙ | 2006 |

|

RU2334670C2 |

| Штабелеукладчик для досок | 1947 |

|

SU82067A1 |

| ПАКЕТИРОВЩИК ШПАЛ ЗВЕНОСБОРОЧНОЙ ЛИНИИ | 2011 |

|

RU2497998C2 |

fu,.2 28 27 38 i9 35 37 Ч 22 39 32 3

иг.5

r fx«- x «JV « T T if

.5 46

. Ю

10

k ТТГ

1 Е- - eii:- -gfc-1/05

( :T

l EВид Д

г

Фг/г 16

$гvf- г т 4 T $ Xi y 45T4i - T ;

.:Sp , ..й

.- -iSWTfe5 S9V 5 r v ;

j IL I

ll ll

|l

X X

uz.. П

Даты

1970-01-01—Публикация