Изобретение относится к производству пруткового металла (полых и сплошных профилей), в частности к обработке металлов давлением.

Известен способ прессования труднодеформируемых сталей и сплавов, заключающийся в предварительном нагреве заготовки и укладке ее в контейнер. Однако прессуемая заготовка имеет деформационные и температурные неравномерности, что приводит к разрушению металла.

Предлагаемый способ отличается от извест-. ного тем, что, с целью выравнивания температуры заготовки- по длине в процессе прессования, предварительный нагрев заготовки осуществляют в два этапа: вначале заготовку равномерно нагревают по всему сечению до температуры меньшей температуры пластичности на 50-100°С, а затем нагревают поверхностные слои заготовки до температуры, возрастающей по ее длине в направлении, обратном направлению прессования и нревышающей температуру первого этапа нагрева на величину тепловых потерь, возникающих при укладке заготовки в контейнер и прессовании.

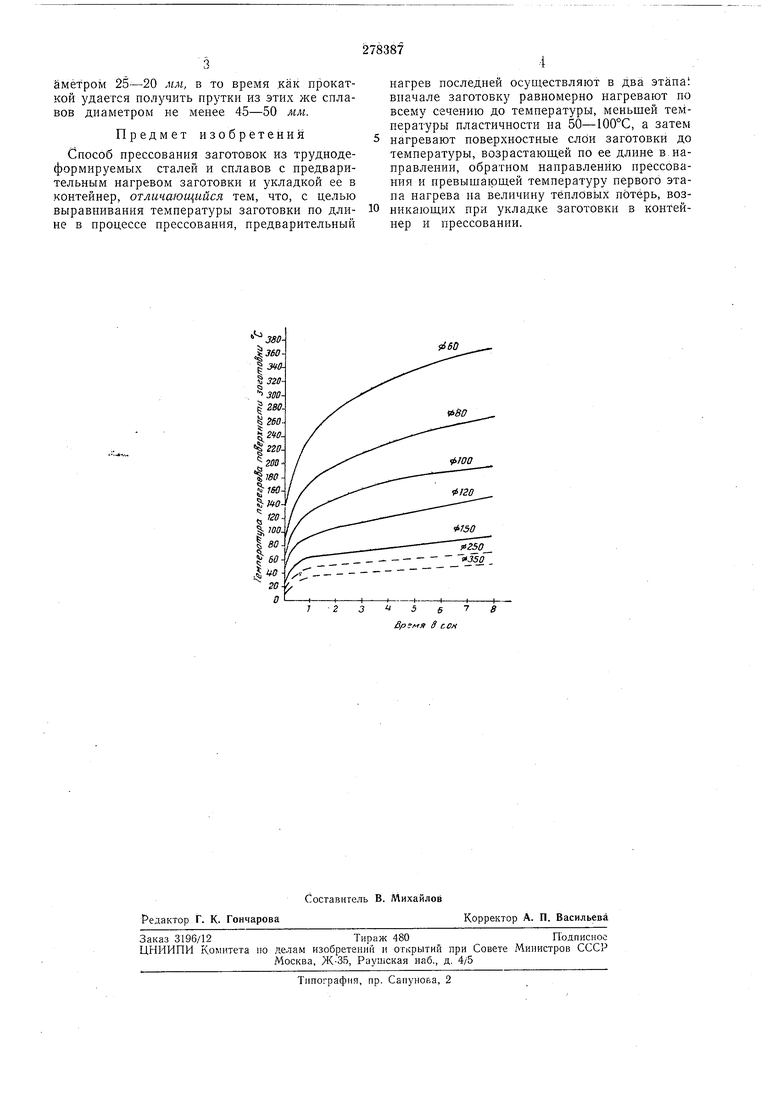

от работы деформации, заготовку нагревают до температуры на 50-100°С ниже температуры, соответствующей максимальной пластичности данного сплава или стали, затем дают кратковременный перегрев поверхностных слоев заготовки на величину тепловых потерь, которые имеют место в металле за период промежуточных операций. Учитывая, что захолаживание заготовки

увеличивается с увеличением расстояния от переднего торца, величина перегрева должна такнсе возрастать от передней к задней части заготовки.

В качестве материала для исследования выбирают труднодеформируемые жаропрочные сплавы на никелевой основе, легированные Со, N, Мо, Ti, А1 и т. д.

Режимы перегрева определены путем исследования температуры по сечению заготовок разного диаметра за период промежуточных операций и за время прессования. Прессуют заготовки диаметром 60 и 77 мм на прессе 800 т с вытяжками 5, 2; 10. Прутки с наилучшим качеством поверхности были получены при нагреве с перегревом поверхности заготовок. Применение перегрева поверхности заготовок позволило на 35-40% снизить величину усилия прессования, что дало возможность увеличить максимальную велиeMefpoiw 25-20 мм, в то время как прокаткой удается получить прутки из этих же сплавов диаметром не менее 45-50 мм. Предмет изобретения Способ прессования заготовок из труднодеформируемых сталей и сплавов с предварительным нагревом заготовки и укладкой ее в контейнер, отличающийся тем, что, с целью выравнивания температуры заготовки по длине в процессе прессования, предварительный нагрев последней осуществляют в два этапа вначале заготовку равномерно нагревают по всему сечению до температуры, меньшей температуры пластичности на 50-100°С, а затем нагревают поверхностные слои заготовки до температуры, возрастающей по ее длине в-направлении, обратном направлению прессования и превыщающей температуру первого этапа нагрева на величину тёпловь1Х потерь, возпикающих при укладке заготовки в контейнер и прессовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячего прессования труднодеформируемых сплавов | 2017 |

|

RU2668646C1 |

| Способ создания градиента температур в заготовке перед прессованием и устройство для его осуществления | 2024 |

|

RU2831021C1 |

| Способ производства прутков диаметром менее 60 мм из жаропрочного сплава на никелевой основе ВЖ175-ВИ методом горячей экструзии | 2020 |

|

RU2752819C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2008 |

|

RU2371512C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОЛЕГИРОВАННОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2008 |

|

RU2368695C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ПРОФИЛЕЙ | 2009 |

|

RU2411094C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ИЗ ВЫСОКОЛЕГИРОВАННОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2004 |

|

RU2256721C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЕЖУТОЧНОЙ ЗАГОТОВКИ ИЗ α- ИЛИ α+β-ТИТАНОВЫХ СПЛАВОВ | 2005 |

|

RU2314362C2 |

Авторы

Даты

1970-01-01—Публикация